新型复合药型罩结构参数对射流侵彻的影响

韩继龙,敬怡东,杜忠华,陈 曦

(1.南京理工大学 机械工程学院,江苏 南京 210094;2.西安近代化学研究所,陕西 西安 710065)

聚能装药是利用聚能效应开发的一种装药结构,广泛应用在各类反装甲、反混凝土工事和石油开采等领域。单锥罩、双锥罩是反重装甲广泛采用的结构,材料以紫铜为主[1-3]。末敏弹的药型罩大部分为球缺形结构,部分为紫铜材质,高性能罩为钼(10.2 g/cm3)或钽(16.68 g/cm3)冲压而成[4-5]。孔径和穿深是衡量聚能装药性能的2个重要指标,小锥角药型罩穿孔直径一般在0.1~0.2倍装药直径,穿深可达10倍装药直径;球缺罩形成的孔径较大,侵彻深度一般在0.5~1倍装药直径[6-7]。因此,研究兼顾孔径与穿深的药型罩十分必要[8]。

基于球缺罩可形成较大的开孔直径,锥形罩侵彻深度大的优势,本文提出了由球缺体、截锥体组成的复合药型罩,利用2种结构各自的优势,兼顾孔径与穿深。此种药型罩可灵活配置两部分材料,对复合药型罩的发展和新材料药型罩的应用具有参考意义。紫铜球缺体形成射流的头部,形成较大的入孔;截锥体材料形成后续射流,增加侵彻深度。利用Autodyn-2D非线性动力学软件,研究了球缺体外圆母线半径、装药长径比、炸高和壳体对侵彻深度的影响,进行了线性回归分析。同时,对比了不同壳体厚度的侵彻结果。

1 试验与数值模型验证

1.1 试验

根据前期工作结论[9],该复合药型罩具有重要的应用意义。聚能装药外壳为酚醛树脂,内注装1.2 kg RDX,单点中心起爆,聚能装药示意图见图1(a),图中,d0为装药直径,l为装药长度;图1(b)为聚能装药实物;紫铜射流侵彻的上靶板穿孔形貌见图1(c),由图可见,靶板表面出现了大面积撞击坑,撞击坑直径为66 mm(包络尺寸),穿孔喉部直径为26 mm(包络尺寸)。

图1 聚能装药与靶板穿孔形貌

1.2 验证数值模型

利用Autodyn-2D欧拉网格域,建立紫铜药型罩装药结构的数值仿真模型,如图2所示。酚醛树脂强度很小,因此,图1(b)中酚醛树脂壳结构可等效为无壳,如图2(a)。空气域为理想状态空气,紫铜采用冲击状态方程(Shock)[10],45#钢选用Johnson-Cook本构方程,RDX选用JWL状态方程。球缺体材料为copper、截锥体材料为coppor〈1〉,紫铜材料采用软件自带参数,RDX[11]和45#钢参数见文献[9]。边界条件为二维流出边界,防止爆轰波反射。详细数值仿真过程参见文献[3]。

图2 仿真结果

Shock冲击状态方程为

vs=c0+Svp

(1)

式中:vs为冲击速度,S为常数,c0为固体材料的声速,vp为冲击波后的粒子速度。

Johnson-Cook本构方程为[2,12]

(2)

采用JWL状态方程描述爆炸气体的膨胀,表达式为

(3)

式中:A2,B2,R1,R2,ω为常数,与炸药种类相关;V*=ρ0/ρ,为爆轰产物的相对比容,ρ0为爆炸产物的初始密度,ρ为爆炸产物的密度。

撞击坑直径为64 mm,穿孔喉部直径为30 mm。与图1(c)相比,图2(b)中数值仿真的相应误差为3.03%,15.38%。结合图1(c)、图2(b)可知,在射流没有完全通过穿孔时,实验中的靶板已经断裂;数值仿真喉部直径是整个射流通过后形成的,因此放大了数值仿真的误差。图2(b)证明了数值仿真模型是合理的。

下文将利用经验证的数值模型,研究球缺体外圆母线半径、装药长径比和炸高对射流侵彻的影响。

2 数值仿真

2.1 正交设计

利用正交设计法提高工作效率,选择的3个因素分别为球缺体外圆母线半径、装药长径比和炸高,即采用L9(34)型正交设计表。球缺体和截锥体为等壁厚结构,球缺体壁厚为2 mm,截锥体壁厚为2.5 mm。装药直径固定为d0=100 mm,仅改变装药长度。不改变截锥体的尺寸与材料,仅改变球缺体的参数,研究表 1内各因素对侵彻深度的影响。表1中,r1为球缺体外表面母线半径,l为装药长度,h为炸高(装药到靶板的距离);a=r1/d0,为无量纲量;l*=l/d0,为装药长径比;c=h/d0,为无量纲量。

表1 因素与水平

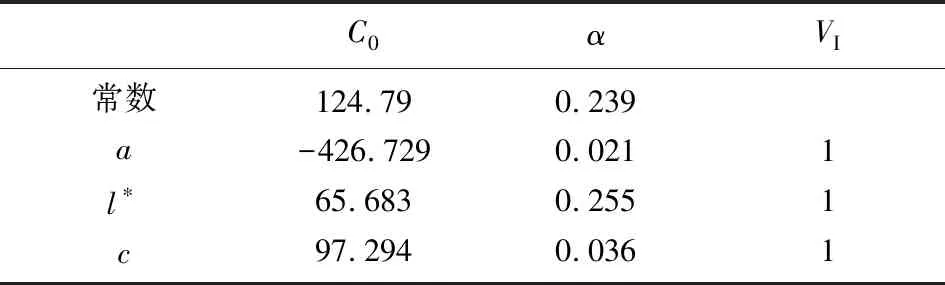

表2为正交试验的参数组合,表中给出了侵彻深度H的结果。利用表2数据进行线性回归分析,得到的参数如表3所示,表中,C0为回归系数,VI为共线性系数。

表2 数值仿真方案与结果

表3 线性回归结果

将a,l*,c作为自变量,将H作为因变量进行线性回归分析。表中,α为计算得到的显著性水平,模型R2值为0.808;a,l*,c数据可以解释H值变化80.8%的原因。显著性水平取0.05,对模型进行F检验时发现,模型通过F检验(F=6.995,α=0.031<0.05),即a,l*,c中至少有一项会对H产生影响,模型公式为

H=124.79-426.729a+65.683l*+97.294c

(4)

另外,对模型的多重共线性进行检验时发现,模型中共线性系数VI,其值全部小于5,所以不存在共线性问题;并且D-W(相关性的检验方法)值为1.753,在数字2附近,说明模型不存在自相关性,样本数据之间并没有关联关系,模型较好。进一步分析可知:a的回归系数为-426.729,此时α=0.021<0.05,可知a对H产生显著的负向影响;l*的回归系数为65.683,此时α=0.255>0.05,可知l*并不会对H产生影响;c的回归系数为97.294,此时α=0.036<0.05,可知c对H产生显著的正向影响关系。

此正交试验中,装药长径比对侵彻深度没有产生显著影响,这与装药结构为无壳体结构有关。由于稀疏波作用,远离药型罩的爆轰气体压力快速下降。因此,超过0.8d0的那部分装药几乎对其侵彻没有贡献,导致炸药能量浪费。

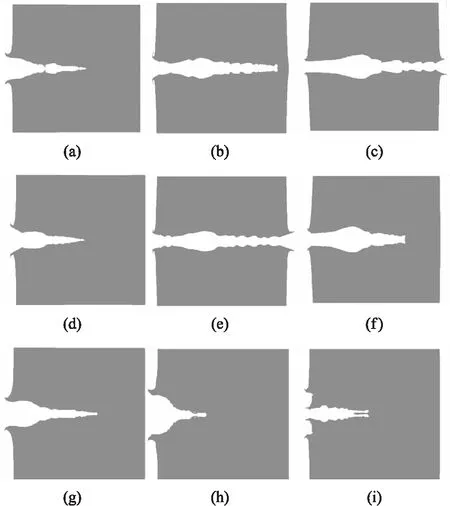

图3是正交试验的侵彻结果,由图可见,随着外圆母线半径的增加,入孔直径增加,侵彻深度减小;随着炸高的增加,穿孔被拉长,侵彻深度增加。

图3 侵彻结果

2.2 壳体壁厚的影响

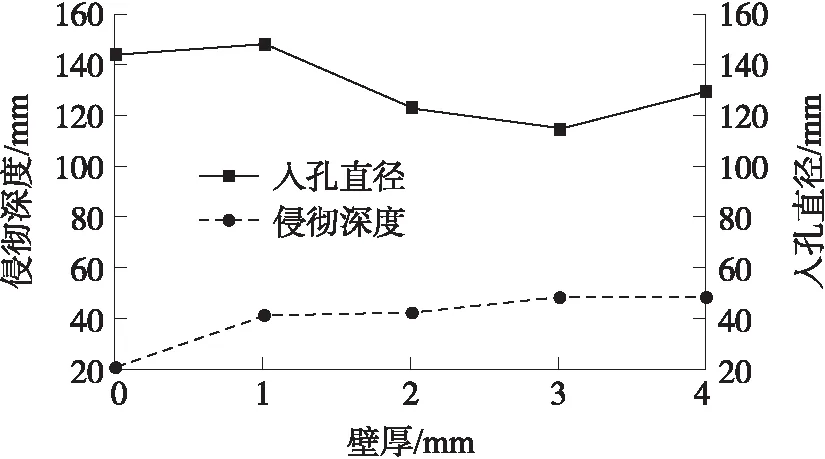

以正交试验中第6组为研究对象,分析壳体壁厚对复合药型罩侵彻的影响。图4给出了侵彻深度及入孔直径随壳体厚度的变化关系。由图可见,随着壳体壁厚的增加,入孔直径增大,侵彻深度先增加后减小。壳体厚度从0 mm增加到3 mm,侵彻深度减小20.29%,入孔直径增加103.23%。可见,壳体壁厚对入孔直径的影响较大。

图4 入孔直径、侵彻深度随壳体壁厚的变化曲线

3 结论

根据已验证的数值模型,利用正交设计试验研究了药型罩母线半径、装药长径比、炸高和壳体壁厚对复合药型罩侵彻深度的影响。结果表明:

①穿孔的数值仿真结果与试验结果的误差为3.03%,15.38%,符合较好。

②随着药型罩母线半径的增大,侵彻深度下降;装药长径比的增加,对侵彻深度的影响不明显;随着炸高的增加,侵彻深度增大。

③增加壳体后,入孔直径提高1倍以上,提高壳体厚度,侵彻深度呈减小趋势。

综合考虑球缺体外圆母线半径、装药长径比、炸高和壳体厚度,可以获得兼顾孔径(可达0.4d0)和穿深的复合药型罩。