润滑油油品及工作油温对新能源减速器效率影响研究

韩旭 张先锋 周有为 杨建军 马肖

摘 要:减速器作为电动汽车动力传递的关键零部件,其传递效率的高低直接影响电动汽车经济性和动力性。本文基于动力总成测试台架设计减速器效率对比试验,测量同一减速器不同粘度指数润滑油以及不同工作油温两种条件下的传动效率差异,通过对不同油品下减速器效率试验数据结果进行分析,选出效率最高的润滑油方案,通过对不同油温下减速器效率测试数据进行分析,选出减速器同一油品下传递效率对温度敏感性,结果表明,对于A、B两种油品,运动粘度、粘度指数和表观粘度较高油品A传递效率较高,同种油品从常温20℃升至高温90℃,减速器效率增加11%。

关键词:新能源;传动效率;润滑油;搅油损失;台架验证

0 引言

随着能源危机与空气污染问题日趋严重,纯电动汽车具有零排放特性,成为节能减排关键技术之一。目前纯电车型存在安全、续航里程焦虑充电不便等问题,其中里续航程提升与动力总成及传动系统效率紧密相关,减速器作为纯电动车动力传递过程中的关键零部件,其传递效率直接影响整车能耗水平,故提高纯电动车续航能力的方法除了改善动力电池性能外,另一个有效的措施就是不断提高减速器的传递效率。

减速器传递效率的影响因素多种多样,一般来说,在齿轮传动系统中,齿轮啮合损失是造成功率损失的主要原因,但当系统处于低负载高转速的运转状态时,齿轮搅油损失便有可能占据主导地位。但搅油损失的影响要素复杂,仿真建模分析难度较大,一般根据经验对搅油损失进行估算,其误差较大难以支撑产品开发的精准选型。本文基于减速器性能测试台架针对减速器传递效率测试设计试验,通过对试验所得数据进行研究分析,为新能源汽车减速器选取搅油损失较小的润滑油油品方案及同一油品下传递效率较高的油品方案。

1 油品对搅油损失的理论影响

减速器的传动损失主要由齿轮啮合摩擦损失,轴承摩擦损失以及齿轮搅油损失组成,效率损失公式为:

式中:

P输出—减速器输出功率,kW。

P输入—减速器输入功率,kW。

P搅油—减速器齿轮搅油损失功率,kW。

P摩擦—减速器齿轮摩擦损失功率,kW。

—润滑油密度,kg·m-3。

ω—搅油齿轮转速,rad·s-1。

Sm—为搅油齿轮进入润滑油中表面面积,m2。

Dp—为搅油齿轮节圆直径,m。

Cm—为转矩系数。

h—为浸油深度,m。

V0—为润滑油体积,m3。

Fr—为弗劳德数,Fr=1/2ω2Dp/g,其中g为重力加速度,m·S-2。

Re—为雷诺数,Re=1/4ωDp2/v,其中v为运动粘度,m2·S-1。

Rec—为临界雷诺数,Rec=1/2ωDpb/v,其中b为搅油齿轮宽度,m。

由公式(1)、(2)、(3)可知,当同一减速器在相同加油量的情况下,不同油品只对密度产生影响,且粘度指数越高的油品密度越大,同时搅油功率损失也就越大,但同一运行工况下同一油品在不同油温情况下其影响因素较多并且其规律较为复杂,理论上无法只通过计算得出相应结论。故本文选取了两种不同油品的润滑油,通过试验来对不同油温和不同油品搅油损失的影响做进一步验证,获得定量结果,支持产品设计及优化。

2 油品对减速器效率影响的试验设计

2.1 试验目的

分别选用两种不同油品的润滑油,试验在20℃、90℃两种油温下进行,分别选取不同转速不同扭矩进行效率测试,分析不同油品对效率的影响,同一油品对不同温度效率的变化规律。

2.2 试验对象

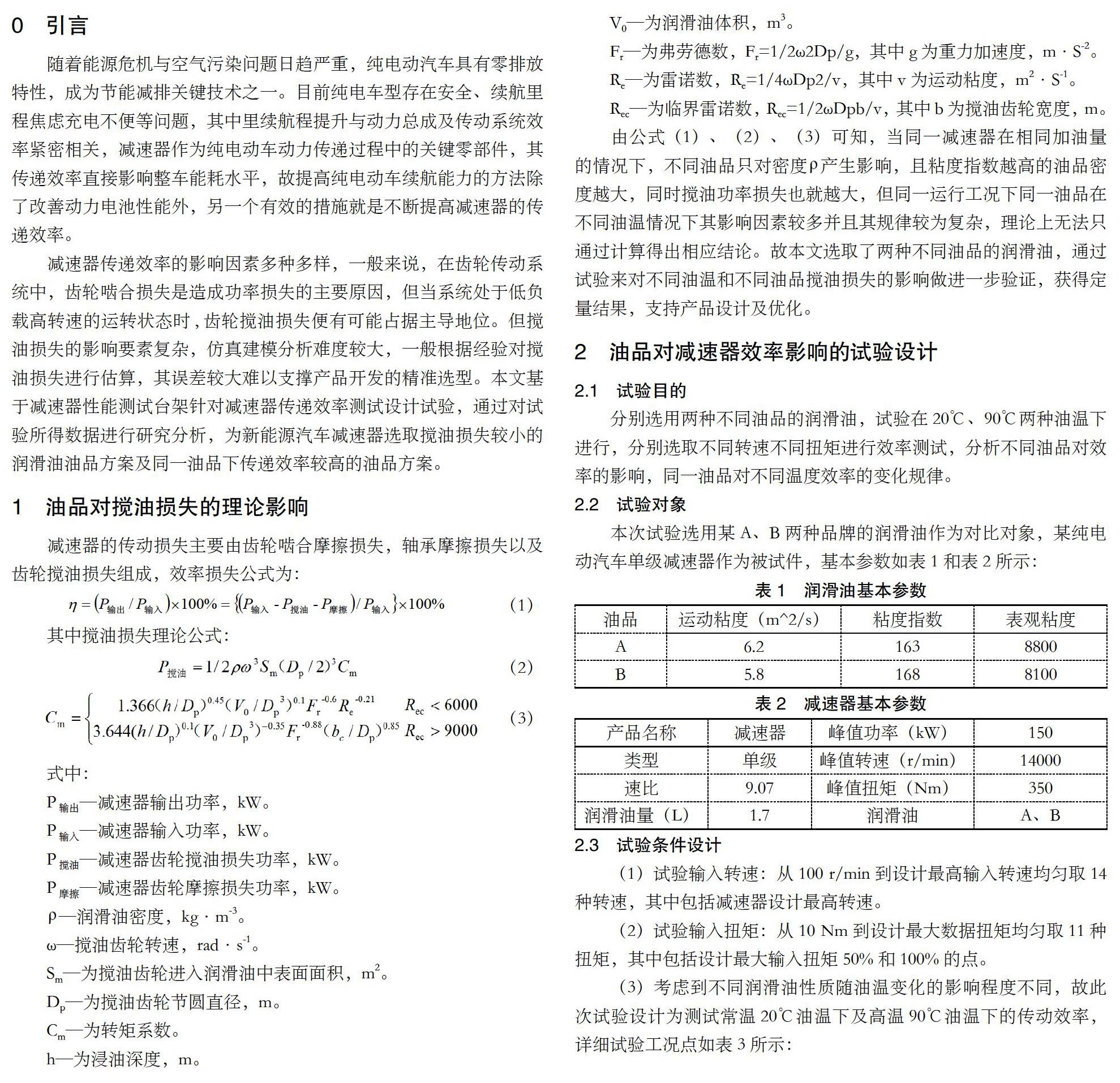

本次试验选用某A、B两种品牌的润滑油作为对比对象,某纯电动汽车单级减速器作为被试件,基本参数如表1和表2所示:

2.3 试验条件设计

(1)试验输入转速:从100 r/min到设计最高输入转速均匀取14种转速,其中包括减速器设计最高转速。

(2)试验输入扭矩:从10 Nm到设计最大数据扭矩均匀取11种扭矩,其中包括设计最大输入扭矩50%和100%的点。

(3)考虑到不同润滑油性质随油温变化的影响程度不同,故此次试验设计为测试常温20℃油温下及高温90℃油温下的传动效率,详细试验工况点如表3所示:

2.4 试验步骤设计

(1)按设计油量加注润滑油,以额定转速,额定功率工况正转运行1小时,反转运行0.5小时进行磨合,磨合后更换润滑油。

(2)按照表2试验工况点分别在20℃,90℃两种油温及两种油品下分别进行效率测试。

(3)试验顺序为先进行A油品效率测试后进行B油品效率测试,且A油品试验结束后要对被试件内部进行全面清洗,避免因油品掺杂导致的误差。

2.5 试验数据分析方法设计

(1)采用Matlab软件将试验结果数据绘制成效率MAP图。

(2)针对试验数据高效区分布情况进行分析,并计算出传动效率在85%以上、90%以上、95%以上的点所占比重,从而对比判断A、B油品在高低温度下传动效率的优劣情况。

3 试验设备

本次試验基于两驱动力总成试验台架,设备具体参数见表4:

4 数据分析结果及结论

4.1 试验结果

本次试验结果,具体见图1—图4。

4.2 试验结论分析

根据试验结果,分析计算结果见表5:

分析主要结论如下:

(1)同一油品下,温度对传递效率影响较大,随着油温的升高减速器传递效率也随之升高,90℃油温相对20℃油温平均效率高3.3%左右;高效面积占比大11%左右。

(2)同一油温下,润滑油油品对减速器传递效率存在直接影响,油品粘度指数越大,齿轮搅油损失越大,粘度指数较低的A油品相对粘度指数较高的B油品,其平均效率高0.4%左右,高效区占比高2%左右。

(3)通过(1)和(2),可以得出被试的某款减速器最优的高效方案为选用粘度指数较低的A油品,90℃效率相对最高,评价效率达到93.3%。

(4)AB两种油品在两种油温下的效率趋势相同均为随着油温的升高减速器传递效率随之升高,分析搅油运动机理,判断出现该种情况的主要原因为润滑油随着油温的升高分子活性升高,润滑油密度减小,齿轮搅油损失随之减小,A油品平均传动效率值在同一温度工况下相对B油品明显较高,同时A油品各条件下高效区面积都要明显大于B油品高效区面积,从而进一步分析可知由于A油品粘度指数相对B油品较低,导致搅油阻力损失也相对较低,故直接影响A油品传动效率要高于B油品。

5 结论

本文基于动力总成测试台架设计减速器效率对比试验,测量同一减速器不同粘度指数润滑油以及不同工作油温两种条件下的传动效率差异,给出定量的评估数据,同时还可以得出选择油品粘度较高的油品有利于降低搅油损失,温度对效率影响较大,尽量将油温热平衡保持在许用温度下的较高温度。本次仅选择两个典型的油温作为研究因素,所选取的温度点跨度比较大,其优点为可更加直观看出润滑油温度对减速器传递效率的影响程度;但因为跨度较大,其结果不能完全代表许用油温下各个温度点的效率情况,还确定一定的不确定性,故后续应细化试验温度,更加精准地评估各个温度对效率的敏感性。