基于SFE参数化平台开发优化设计

刘文慧 尹杨平 蒋兵

摘 要:随着汽车设计技术的自动化发展,汽车成本逐渐从原材料和制造方面转向了新技术研发投入。理论上单一车型独立研发的复杂程度越高,相应的研发成本占比也越大,导致车企想要降低一款车的开发成本,就必须要朝平台化方向开发思路转变。在平台化车身设计开发阶段,为实现多种结构设计方案的快速评估及优化,以最短的周期获得匹配的设计方案,对于降低产品开发成本和提高企业竞争力有着重大意义。CAE仿真技术在近年来在汽车工业内快速发展,为快速评估研发车型的整车综合性能并进行轻量化,基于SFE-Concept构建车身隐式参数化分析模型。对参数化模型进行模态、刚度等性能的计算,基于“灵敏度分析-近似模型-优化设计”等设计优化策略,对白车身下部车体结构进行平台化设计。

关键词:汽车;车身平台化;SFE;车身刚度

0 前言

汽车领域“平台化”就是Car Platform,通过平台化设计可以促使多种车型研发成本降低,同时让消费者有着更多的选择。平台车型设计不仅可以实现同级车型动力总成、底盘和技术共享,甚至于可以针对低级别车型进行尺寸缩小和成本优化,而对高级别车型进行强度和材料升级,并在尺寸上灵活放大。从大众平台化的成功开发经验借鉴,它不仅为大众开发更多车型做了十足的基础工作,并且为其规避了因个别车型销量不佳导致的大面积亏损问题[2]。

1 平台化基本原则

平台化结构必须满足车型的拓展、配置变化要求,同时要满足性能、系统间协同要求,包括性能(刚度、强度、碰撞安全、NVH、密封、防腐、重量等)目标。平台系列车型零件的通用性,可匹配不同的外造型,可匹配不同的动力总成系统、底盘悬挂系统;设计容纳总成的空间及安装点。

针对平台化中车身结构设计开发,需遵循四大基本原则:车身主体结构一致性、纵梁系统一致性、定位系统一致性及尺寸工程一致性[1]。

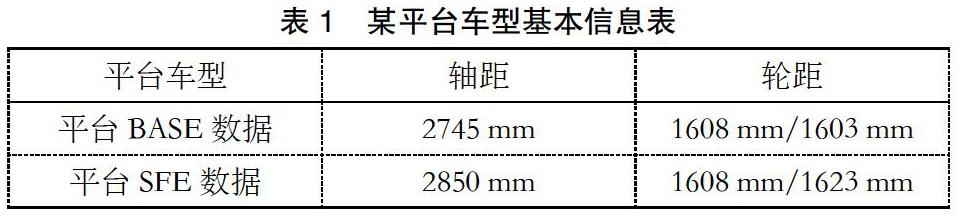

本文重点介绍某平台车型的下车体设计方案,通过调整中后部地板的尺寸,同步调整前后悬长度以增加整车轴距,实现SUV车型至MPV车型之间上部车身的快速切换。某平台车型尺寸设计变化信息如下表格1所示:

2 SFE参数化基本原理

SFE的基本概念是在早期设计阶段,通过仿真驱动概念设计的思路解决方案。它允许快速高效地创建和修改隐式参数表面模型,这些分析模型支持大量的行业标准FE求解器,如:OPTISTRUCT、LS_DYNA。同时支持对振动、刚度、碰撞安全和声学的并行功能评估。设计变量允许修改几何和拓扑结构,以支持在开发过程的早期阶段集成功能分析和改进功能的全自动工作流程[2]。

传统的产品开发顺序基本是CAD-CAE(原样)存在重大缺点,提供有关最终产品功能性能的反馈信息在设计之后,开始详细的 CAD 流程之前,必须对工艺可实施性进行评估。通过采用SFE方法,由CAE补充CAD的流程,并将测试和仿真推向上游工作。在敏捷的产品开发过程中,大多数工作步骤都是并发的,通过采用SFE分析方式,可大幅度缩短产品开发周期。

3 某车型平台化仿真分析结果

根据外造型初步设计方向,将平台基础车型数据下车体C环后部设计特征进行SFE参数化优化调整,具体平台设计数据变更信息如下:

轮罩C环加强梁结构取消;轴距拉长20 mm、后悬拉长20 mm;中、后地板下沉约60 mm;后纵梁截面降低25 mm;车高降低18 mm。

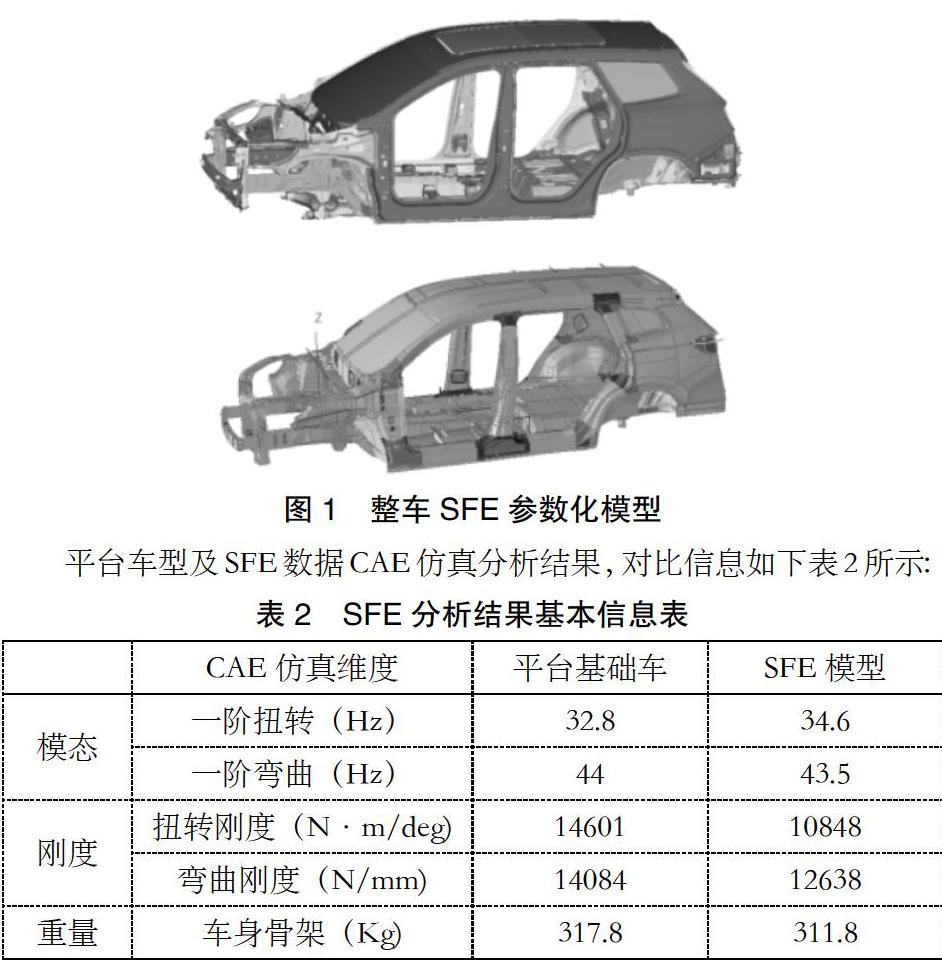

平台车型及SFE数据CAE仿真分析结果,对比信息如下表2所示:

通过以上结果分析,可判定经过尺寸变化后,其弯曲、扭转刚度降幅较大,对以上调整方案结构进行灵敏度分析。

3.1 刚度分析结果

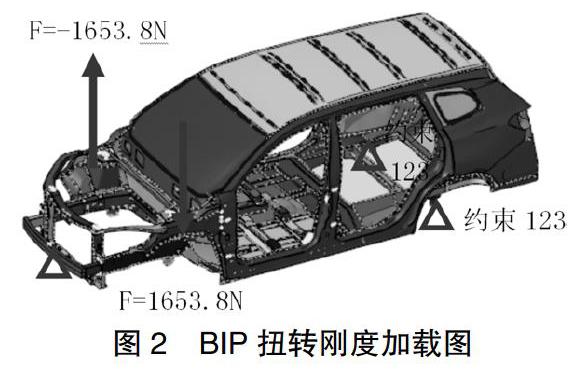

通过白车身的弯曲、扭转刚度分析,判定平台车型的变更对BIP刚度的影响。以保证车辆操纵稳定性(悬架侧倾刚度有关),避免出现整车异响,门洞产生较大的变形量,以至于出现门关不上的现象。

从以上分析结果图示可得出,调整轴距尺寸后的SFE模型弯曲刚度12638 N/mm,扭转刚度10848 N·m/deg,其中扭转刚度较平台原始车型降幅达35%,需进行结构优化分析。进行差异化结构分析后,判定影响白车身扭转刚度关键结构:C环区域需进行优化。

3.2 灵敏度分析结果

在白车身弯曲和扭转刚度分析过程中,需要优化车身关键结构以达到预期的目标。本文通过灵敏度法分析,确认下车身结构C环区域结构变化对BIP弯/扭刚度影响较大,CAE分析测算结果如下表:

通过结构灵敏度系数分析,对1#至4#件进行两种组合方案分析。CASE1增加轮罩斜撑梁②和横梁件①、③,如下图4:

CASE2在CASE1方案基础上增加弹簧座Y向加强梁④件,如下图5:

两种优化方案经CAE仿真分析,其中CASE1扭转刚度提升2 423 Nm/deg,弯曲刚度提升1 070 N/mm,重量提升5.6 Kg;CASE2方案扭转刚度提升480 Nm/deg,弯曲刚度提升176 N/mm,重量增加2.9 Kg;BIP弯/扭刚度分析结果及重量变化信息如下表4所示:

3.3 减重优化方案

通过CAE分析可得出,以性能综合指标要求为基准,车辆后部C环位置结构对车身弯曲、扭转刚度的重要影响度。

以影响BIP弯扭刚度的截面形状关键因子结合轻量化需求,通过优化CASE1、CASE2方案的关键梁结构截面尺寸以提升BIP弯扭刚度。

具体优化方案如下图6所示,其中绿色横梁向X方向移约100 mm,红色梁后移100 mm,将两个Y向路径融合成一条路径;将截面单一的双口字设计调整为阶梯状口字梁,其余搭接位置梁结构接头梁形状随动配合。

将以上轻量化方案进行CAE仿真分析,刚度结果如下表5所示,将梁截面合并优化设计后,方案较CASE2结果弯曲刚度提升2 213 N/mm,扭转刚度提升1 013 Nm/deg,重量可降低4.5 Kg。整体满足性能指标需求。

分析结果如下表5所示,不仅降低增加件的整体重量且BIP弯扭刚度保持可观的增幅。通过结合轻量化目标贡献度幅值,评审选定最终平台设计可实施工程方案。

4 结论

同一平台的车型在整车的轮距、轴距及外形变化的情况下,对应的动总、底盘、电器等系统是不变的。而且从平台的设计理念也是要最大限度地保障这些件的通用化[3]。

本文从车身下部模块化平台开发分析优化结果可知,车身平台化开发就是要在全面掌握了车身设计性能要点基础上,将平台化的设计理念引入到设计工作中。关键结构的贡献度优化同时,综合考虑各方面指标。充分运用CAE仿真分析技术,在数据阶段将各个方案的指标贡献度分析对比。[4]从仿真角度对汽车平台化开发流程进行分析,提出汽车基本性能平台化开发的思路和方法,由此可大大缩短车型设计研发周期,快速响应市场需求。

参考文献:

[1]周丹凤,李德根,涂金刚.汽车平台架构开发过程中安全性能的設计和仿真[J].计算机辅助工程.

[2]袁焕泉.车身平台开发与关键技术研究[J].大众汽车,2014(08):32-36,39.

[3]杨茂华.浅谈整车平台与平台化开发[J].2015(20):9-11,14.

[4]姚文轩.汽车零部件产品平台化研究及案例分析[D].上海交通大学,2012:1-79.

作者简介:刘文慧(1985-),女,安徽芜湖人,硕士,工程师,研究方向:现代化汽车设计理论、方法及CAE碰撞仿真分析技术。