浅谈汽车驱动轴设计与校核

李亚东 魏国鑫

摘 要:驱动轴是汽车传动系统中的关键部件,设计过程较为复杂。本文主要从驱动轴结构选型设计、驱动轴设计参考点、校核计算等方面进行总结和介绍。

关键词:驱动轴;设计;校核

0 概述

驱动轴是一种传递传动、扭矩的轴总成,负责将变速箱的扭力传递到前轮毂总成。一旦驱动轴结构类型方案确定后,再根据整车及悬架等有关结构参数确定其结构尺寸,然后根据悬挂运动学原理确定驱动轴及万向节的长度尺寸及内、外节的转角和伸缩行程,还要进行内部结构、尺寸和强度等的设计计算和试验验证,确保在各种复杂工况下均能达到设计和使用要求。

1 驱动轴结构选型设计

以整车类别、发动机参数、变速箱参数、质量参数、轮胎参数作为设计输入。等速驱动轴总成是典型的结构设计,独立悬架转向驱动桥结构特点是两侧的车轮各自独立的与车架或车身弹性连接,所以必须配置两个结构相同等速驱动轴总成。当汽车在不平路面上行驶而受到冲击时,就可以借助可轴向伸缩的万向节来吸收冲击能量,从而缓和传到机体上的冲击,以保证两前轮始终同时着路,具有一定的缓冲作用。

(1)一般前桥内侧的可轴向伸缩的万向节有交叉滚道式、三柱轴式和双偏置式等几种万向节,极限转角可达20°,伸缩量可达±20 mm。

(2)由于前桥还要担负转向的任务,转向时,前轮要绕着转向节转动一个角度,在这种情况下,外侧的前轮由等速万向节可以保证前桥的半轴和差速器之间等角速传递动力。这时一般选用最常见的球笼式万向节,其极限转角可达40°。

(3)球笼式万向节与轮毂联结的典型结构,球笼式万向节钟形壳的外花键轴部分与前轮毂内花键配合,轴端通过锁紧螺母和垫圈锁紧。钟形壳和轮毂均有密封圈,由于轮毂同时承受径向和轴向载荷,一般常用一对圆锥滚子轴承或者双列角接触球轴承,其外径与转向节内径过渡配合,轮毂法兰盘与驱动轮辐板通过螺栓联结,这样钟形壳、轮毂和驱动轮成为一体,进而完成驱动和转向的功能。

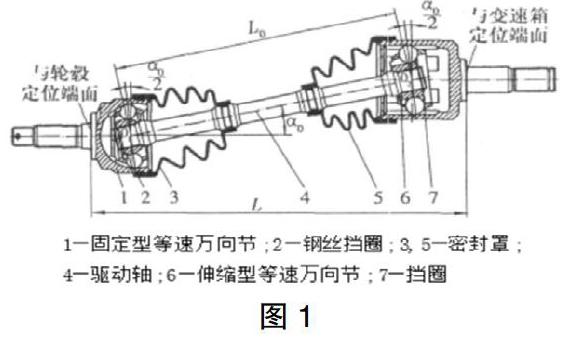

(4)固定型等速万向节布置在车轮处,通过钟形壳外花键与前轮毂内花键联结,又通过钟形壳中间部位的基准面与前轮毂的制口端面轴向定位。而伸缩型等速万向节则布置在变速箱处,通过筒形壳外花键与差速器中半轴齿轮联结,又通过筒形壳中间部位的基准面与变速箱壳体某制口端面轴向定位,示意图如下所示:

2 驱动轴设计参考点

驱动轴的性能计算主要是万向节的性能计算,这取决于整车的质量参数、发动机的参数、传动系的参数及轮胎的参数等,主要涉及静扭转强度、扭转疲劳强度、耐久性磨损寿命。

(1)由于悬挂系统的上下运动结构,使万向节的角度发生变化,同时从变速箱端到车轮端的驱动轴有效工作长度发生,这就要求驱动轴位于变速箱的万向节具备一定量的軸向伸缩滑移功能,同时具有一定量的摆角,以保证悬挂系统可以正常传递动力。

(2)在驱动轴内外端万向节的主要结构及接口尺寸确定之后,万向节的中心点也就确定了。

(3)万向节强度计算,主要对驱动轴最大驱动力矩、最大附着力矩、需要承载的最大力矩、应用力矩等进行核算确定。

(4)万向节结构参数和规格,随着万向节技术的不断发展和成熟,各个厂家生产的万向节规格与参数逐渐系列化和标准化,但性能和磨损寿命差异较大。

(5)耐久性磨损寿命校核,因整车经常处于空载和满载之间的工况行驶,所以选择空载和满载时内球笼轴间夹角均值为研究对象,输入寿命目标值,使用Palmgren/Miner原理进行计算。

3 驱动轴校核计算

(1)临界转速校核。当驱动轴的转速接近它的弯曲自然振动频率时,即出现共振现象,其挠度急剧增加,致使驱动轴折断,这个转速即为驱动轴的临界转速。因此在设计时应考虑驱动轴的最大工作转速必须低于临界转速。根据传动最大扭矩、额定转速和传动轴长度,确定传动轴临界转速,可通过理论公式计算得出,由于传动轴平衡的误差影响,实际临界转速要低于计算值,因此需要引入安全系数,一般取值2.9。

(2)强度校核。1)确定扭转强度,理论计算的最大扭转应力应小于许用扭转应力,由于计算的传动轴在使用中起着半轴的作用,因而其要求与半轴相同,一般半轴扭转许应力为490~588 MPa。2)按驱动最大转矩和减速器速比来计算载荷。3)按驱动轮打滑来计算载荷。4)确定驱动轴最大承受载荷。5)确定驱动轴总成最小扭转屈服强度,屈服安全系数一般取1.7。6)确定驱动轴的计算载荷。7)确定驱动轴总成最小静扭强度。

(3)刚度校核。根据车型总布置方案,通过传动轴等刚度、扭转角的校核进行扭转刚度校核,来确定传动轴直径是否满足整车性能要求。

(4)使用寿命校核。通过运用理论公式,依据发动机及传动系统墓本参数核算驱动角度系数、各档驱动轴转速、各档驱动轴转矩、各档小时寿命等,比对驱动轴的使用寿命是否满足三包法规,同时满足国家标准和公司标准。

(5)确定中间轴杆最小公称直径。根据计算得出的驱动轴总成的屈服强度和最小静扭破坏强度,按照JB/T 10189-2010《汽车用等速驱动轴及其总成》标准,可以确定驱动轴中间轴杆最小公称设计直径。

4 结束语

汽车驱动轴设计与校核不仅局限于理论层面计算分析,还需结合试验和试制的方式进行设计验证,以便提升汽车驱动轴整体设计质量。

参考文献:

[1]王望予,张建文.汽车设计[M].4版.北京:机械工业出版社,2004.

[2]王文斌.机械设计手册(新版)[M].北京:机械工业出版社,2007.