滚动与滑动轴承在小型球磨机并存共用的探索与实践

王进科

(甘肃厂坝有色金属有限公司厂坝铅锌矿,甘肃 陇南 742504)

1 小型球磨机应用滚动轴承与滑动轴承优劣分析

小型球磨机主轴轴承常见有滑动轴承与滚动轴承,优劣各异。各行业球磨机多用滑动轴承,尤其大型球磨机,多采用滑动摩擦方式的轴承工作,其承重大,噪音小,安全平稳,可靠性高。滑动轴承的润滑有高压润滑站润滑和油池油浸式润滑,滑动表面形成一层润滑油膜,轴段与轴瓦不发生直接接触,大大减小了摩擦损失和表面磨损,油膜还具有一定的吸振能力,所有滑动轴承在大中型球磨机中被广泛应用。但起动摩擦阻力较大,轴颈与轴瓦对油质要求较高,为了改善轴瓦表面的摩擦性质,轴瓦表面上多用巴氏合金浇铸一层减摩材料层,因此,一般都由轴瓦和轴承衬组合构成滑动轴承,一般在低速重载工况条件下,或者是维护保养与加注润滑油比较困难的运转部位适用。近几年来,小型球磨机使用滚动轴承的较多,球磨机使用滚动轴承检修维护方便,工作可靠,起动性能好,在中等速度下承载能力较高。与采用滑动轴承的球磨机相比较,采用滚动轴承的球磨机轴座径向尺寸较大,减振能力较差,高速时寿命较低,声响噪音较大。由于采用滚动轴承的球磨机多选用向心轴承,主要承受径向力,内圈紧套在轴颈上并与轴一起旋转,外圈装在轴承座孔中,球磨机的承重主要在轴承内圈的外周和外圈的内周上的滚道和轴承球上。当轴承内外圈相对转动时,滚动球体在内外圈的滚道上滚动,为避免轴承滚动体球的相互摩擦,球之间采用保持架隔开,虽然套圈和滚动体都采用强度高、耐磨性好的滚动轴承钢制造,淬火后表面硬度都能达到HRC60~65及以上,但承重点数毕竟较少,轴承滚动体球极易出现点蚀损坏。另外,滚动轴承的保持架多用软钢冲压制成,或采用铜合金夹布胶木或塑料等制造成,一旦轴承润滑不好,在较大载荷下易发生保持架损坏,不易应用到较大球磨机轴座上,尤其大中型球磨机方面具有较大局限性。

球磨机选用滚动轴承还是滑动轴承,要依球磨机的载荷情况和处理能力而定,受轴径和承载力大小限制较大。球磨机采用滚动轴承靠滚动体球的转动支撑转动轴,接触部位是多个点,滚动体越多,接触点就越多;采用滑动轴承的球磨机是靠平滑的面来支撑转动轴,接触部位是一个面。由于两者的运动方式完全不同、摩擦形式不同,一个是滚动,一个是滑动;滚动轴承维护方便,检修方便,滑动轴承维护较难,检修难度大和技术要求较高。但对1530格子型球磨机而言,使用滚动轴承还是较为方便。

2 滚动轴承与滑动轴承在1530格子型球磨机上并存共用的实践

在一个两段一闭路破碎,一段闭路磨矿,先选铅后选锌的优先浮选工艺中,1530无润滑站滑动轴承格子型球磨机与FG-12分级机组成闭路,磨矿细度65%~70%(-200目),铅浮选一粗二扫三精,锌浮选一粗三扫三精,脱水为浓密-真空过滤两段流程,尾矿由胶泵输送至浓密机。设计产能:100吨/日;实际产量130吨/日~140吨/日。生产产品为铅精矿和锌精矿。药剂制度为:捕收剂(丁基黄药),活化剂(硫酸铜),调整剂(石灰),起泡剂(2#油)。

在一次设备事故当中,球磨机端盖空心轴出现了裂纹断裂情况,没法继续运转。分析主要原因是:矿砂进入端盖衬套与空心轴之间的空腔后,长期使用与摩擦,造成空心轴严重磨损,在大载荷运行情况下,逐渐劣化出现裂纹和断岔。其次是大瓦使用过程,事故造成空心轴轴瓦外侧出现拉槽损伤,断岔就在拉槽处。

球磨机作为主要关键设备,在选矿系统中都没有备用,断轴后无法正常运转和生产。由于生产时间紧、任务重,球磨机端盖部件制造周期至少30天,如果不采取有效措施将严重影响到生产和经济效益。在得知就近邻厂有中心传动球磨机滚动轴承备用端盖后,经进一步检查事故球磨机的出料侧端盖状况较好,可以继续使用,决定以滚动轴承端盖与滑动轴承端盖并存共用,两种传动方式共存并用的方案修复设备,实现修复球磨机性能恢复生产目标。

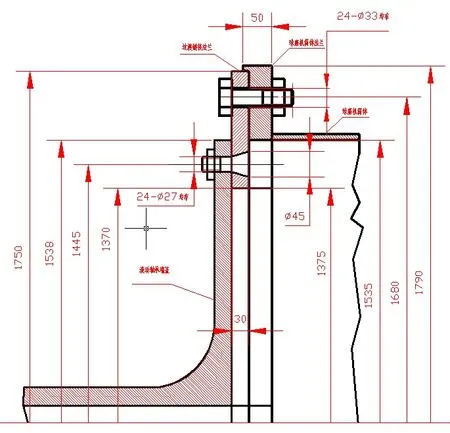

通过现场测绘核实两种端盖的中心高、轴座在球磨机轴向的距离及分析了两种端盖与筒体的连接等关键尺寸与连接方式,存在以下问题需要解决:一是两种端盖安装尺寸对比:事故球磨机中心高为580mm,滚动轴承端盖的中心高为320mm。制作高258mm支座,螺栓连接,实现稳固安装目标;二是两种端盖与筒体的连接尺寸:筒体厚度10mm,筒体端盖凹止口30mm,筒体连接螺孔分度圆直径φ1680,滚动轴承端盖连接螺孔分度圆直径φ1445,通过布孔和尺寸对比,可以完成法兰对接联接安装;三是轴座在球磨机轴向的距离:经核实现有滚动轴承端盖在球磨机轴向的距离单侧小40mm,两侧合计轴向距离比事故球磨机轴座在球磨机轴向的距离大80mm。如何解决这个问题,成为能否实现抢修目标的关键。

3 解决方案

(1)轴座采取原球磨机轴瓦底座,自制轴座固定在轴瓦轴座上,通过计算选用M30×150强度4.8级2个螺栓连接,球磨机轴座与自制轴座选用M24×150强度4.8级4个螺栓连接,螺栓中线偏差40mm,在球磨机大质量设备使用条件与性能,完全满足使用要求。

(2)球磨机端盖拆除后,通过测绘配置过渡法兰,把圆筒体与现有滚动轴承中心传动方式的端盖连接,在这个环节要核对端衬与衬板安装关系和尺寸,解决安装问题。

(3)过渡连接法兰加工制作,考虑安装方式和承重问题,采取法兰盘与现端盖连接,通过计算,配置M27×150强度4.8级24个螺栓连接,采用锥头螺栓,钻孔采取端盖现孔孔配钻方式,确保锥孔配合度,为保障螺孔不渗漏,孔内全部采用密封胶,使锥孔配合与密封更加紧密。

(4)外有筒体凹止口与法兰直径面配合,内有端盖凸止口与法兰内孔直径面间隙配合,防止径向剪力损伤,防止螺栓剪力应力疲劳。

(5)安装后,中心滚动轴承传动端盖原衬板与筒体衬板之间存在夹角式空腔,易造成矿浆栓动磨损,以耐磨填充物充填后使用效果良好。通过试运行,螺栓紧固调整和配合情况检查,装配情况没有发生变化,截止目前使用正常。

自方案形成到加工制作,安装试车到投入生产,共计耗时30小时,快速高效解决了问题,恢复了生产,挽回了损失52万元,为企业创造了效益。

图1 装配图

4 改造完成后,次生了一些问题需要解决

(1)1530格子型球磨机和高堰式螺旋分级机FG-12组成的磨矿分级系统返砂流程出现了不畅问题,分级机返砂落料高差不够,造成返砂在溜槽堆积,分级机负载增加,流程出现了跑粗现象,影响产量和经济技术指标。针对问题,多方考虑,采取加装φ300螺旋输送机的办法,解决了物料输送问题。

(2)原联合给料器拆除,改造为中心给料器,既杜绝了电机的冲击电流,节约了电能,又消除了设备振动源,延长了设备使用寿命;减少了换勺头的维修时间,提高了工作效率。

(3)螺旋分级机安装了返砂刮砂装置,原靠自流和水冲的返砂能被喂料进入螺旋输送机中,保障了返砂流程顺畅。

5 通过试运行,对系统运行情况进行评估,排查存在如下问题

作为返砂输送的螺旋输送机一旦发生故障,就会造成分级机上排料口的返砂物料堆集。针对问题,采取了安装声光报警装置的措施,让岗位工能及时发现故障、及时采取措施并及时处置预防事态扩大;采取电器联锁互锁保护措施后,让电磁振动给料机、带式输送机、螺旋输送机、分级机、冲洗水瞬断电控阀门等互锁,一旦返砂输送停止,同时就中断了球磨机给料,停止原矿冲洗水后球磨机溢流停止,返砂堆积也被控制在有限范围,避免分级机上排料口返砂物料堆集,预防了球磨机原矿胀肚事故,预防了球磨机出料拥堵造成分级机负荷超重大叶片损坏等情况,保障了工艺流程顺畅。

6 结语

经过抢修和改造,实现了滚动轴承与滑动轴承在1530格子型球磨机上的并存共用。同时,彻底解决了球磨机联合给料器勺头挖料的冲击电流问题,也为球磨机进一步实施变频控制改造打下了基础,一旦完成变频控制改造,球磨机的重载盘车与启动对电网的冲击问题都会一并解决。