过街地道矩形顶管施工变形监测分析及预防措施探究

池玉宇,杨益平,许自立,陈丽丽

(宁波市建设工程安全质量管理服务总站,浙江 宁波 315012)

0 引言

随着城市建设飞速发展,地下空间利用在广度和深度上需求不断提升,相比传统的大开挖施工工艺,综合效益更好的非开挖技术被越来越多应用,其中就包括矩形顶管技术。矩形顶管技术开始于 20 世纪 70 年代的日本,发展相对较晚,2 000 年左右引入我国,因其具有埋深浅、不中断路面交通、避免地下管线迁建、噪音小、环境污染少等优点,且相比传统圆形顶管技术断面利用率提升 20 %,被逐步推广[1]。

随着矩形顶管技术在我国推广运用,国内学者结合实际情况在开挖面土体稳定性能、施工技术、防地表变形等方面积极开展了一系列研究。荣亮等[2]对超大截面顶管隧道顶管姿态控制技术进行了研究总结,王晓睿等[3]、董俊[4]基于工程实例对矩形顶管施工期间的周边地表变形规律进行了研究探索,刘招伟等[5]对矩形顶管隧道施工中触变泥浆套形成规律及减阻效果试验进行了试验研究,许有俊等[6]对大断面矩形顶管隧道开挖面主动和被动破坏规律进行了研究。迄今为止,相比较为成熟的盾构技术与圆形顶管技术,矩形顶管技术的研究相对薄弱,我国针对矩形顶管技术的设计、施工、监测等方面的规范体系也尚不够完善。本文以宁波大学西校区人行过街地道施工为实例,对其顶管施工过程中地表变形监测数据进行统计分析,研究其地表变化规律,验证预防变形措施的有效性。

1 工程概况

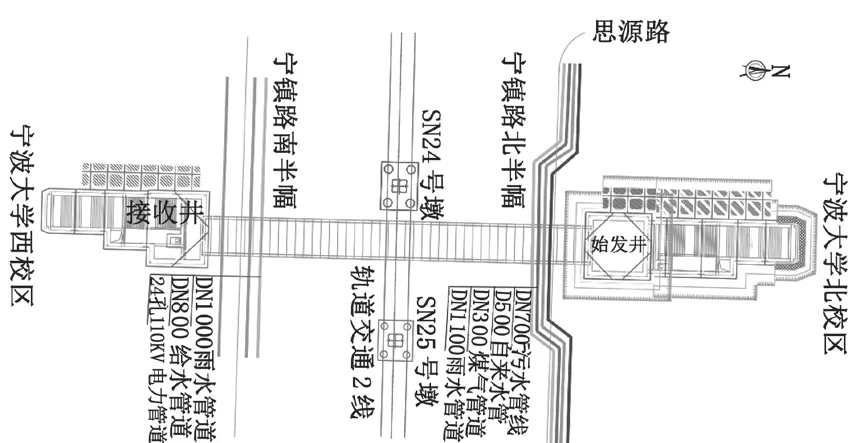

宁波大学西校区人行过街地道位于宁波市镇海区宁镇公路与思源路交叉口东侧,下穿城市主干道宁镇公路,为满足施工期间道路保通,采用矩形顶管技术,平面布置图如图 1 所示。始发井和接收井分别位于宁镇公路北侧和南侧,顶管进出洞口处采φ600 mm 双重管高压旋喷桩土体加固。顶进期间穿过轨道 2 号线 SN24 号墩、SN25 号墩,矩形顶管结构边线距 SN24 号墩桥桩 2.5 m,施工前对 SN24 墩周边 1.5 m 范围内采用双液劈裂注浆加固,注浆有效深度为 9 m。地道下穿管线包括自来水管道、煤气管道、电力管道等,施工环境复杂。管线情况详如表 1 所示。

图1 平面布置图

表1 管线情况

矩形顶管段通道总长 69 m,共 46 节。管节采用混凝土预制管节,强度等级 C 35,抗渗等级 P 10,外径尺寸为 6.9 m×4.2 m(宽×高),壁厚 0.45 m,管节长 1.5 m,管片接口采用“F”型承插式,接缝防水装置采用锯齿型止水圈和双组分聚氨酯密封膏嵌缝。

施工采用土压平衡式顶管机,断面尺寸6.94 m×4.24 m(宽×高),机头长 4.6 m。刀盘切削面积占矩形顶管机断面 90 % 以上,对于各种性质土层均可有效地铲碎。

2 工程地质情况

拟建工程场地属第四系滨海冲湖积平原,地形平坦,顶管施工范围内地质分层特性情况如表 2 所示。地下水主要为第四系松散浅层孔隙潜水类型和深部松散岩类孔隙承压水,潜水埋深 0.5~4.3 m,标高介于 -1.60~2.62 m,水位季节性变化幅度为 1.0~1.5 m。

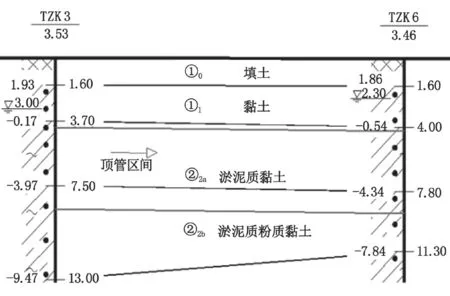

现状道路标高一般为 3.10~3.80 m,两侧新建地面标高一般为 2.20~4.20 m,地道埋深约 9 m,覆土厚度≥4.7 m。顶管穿越土层位于地下水位以下,土性主要为 ②-1层淤泥质黏土及 ②-2层淤泥质粉质黏土,对应土层情况如图 2 所示。

图2 顶管作业土层分布

3 施工变形监测分析

3.1 变形监测方案

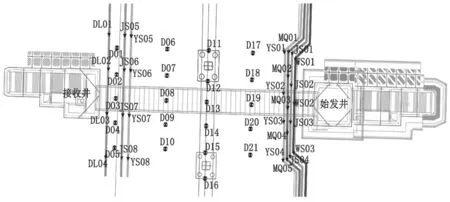

本工程监测主要关注顶管过程中地面沉降、周围建筑物(即轨道 2 号线桥墩)及综合管线的沉降变化,参照 GB 50911-2013《城市轨道交通工程检测技术规范》要求,测点布置方案如图 3 所示。具体如下:①沿顶管顶进方向布置 3 个监测断面,断面纵向间距 10~15 m;②每个横断面布置 5 个横向监测点,测点间距 5~10 m;③每个轨道 2 号线桥墩沿顶进垂直方向在桥墩两端布置监测点;④沿每条综合管线埋设方向布置监测点,测点间距5~15 m。地表沉降监测点布设于硬化地表水泥路面,轨道 2 号线 SN24、SN25 号桥墩沉降监测点采用钻具成孔方式在桥墩上埋设,地下管线因埋深较浅沉降监测点采用间接点布设于管线上方地表。

表2 地质分层特性

图3 测点布置方案

3.2 地表变形与顶进位置动态关系分析

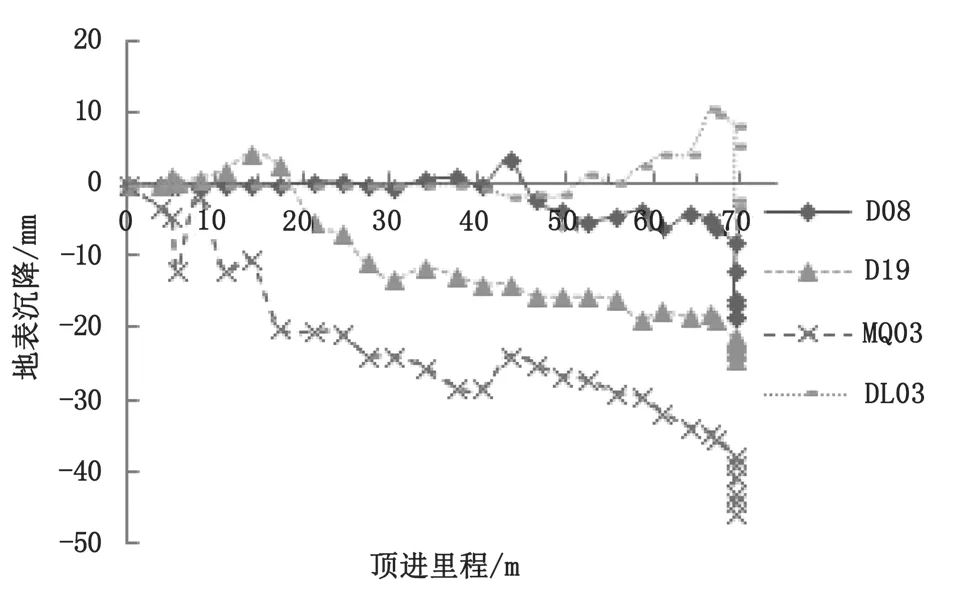

选取沿顶管顶进方向始发、正常顶进、接收三个阶段矩形顶管上方测点 MQ03、D19、D08、DL03 为研究对象,分析地表沉降随顶管机顶进位置动态变化关系,测点分别距离始发洞口 9.2、20.6、47.1、62.9 m,分布于顶进过程各个阶段,各测点沉降变化情况如图 4 所示。

图4 地表沉降变化与顶进位置动态关系

测点 MQ03 位于矩形顶管上方靠近始发井,从图表中顶管机里程数与该测点沉降量变化情况可看出,顶管机出洞至到达该测点下方前,测点有一定沉降趋势,临近测点时沉降趋势有反向波动,顶管机通过测点后沉降量明显增大。主要原因分析如下:①顶进作业始发段同时作为试验段,此阶段各项参数未稳定,不断根据地面沉降数据的反馈进行参数调整,取得客观准确的正面土压力、出土量、顶进速度、注浆量和压力等各种施工参数最佳值,实际施工过程中从 2018 年 6 月 23 日顶进作业开始至 6 月 25 日顶进 3.53 m 后,施工单位进行了约两天的设备调试和数据采集分析,6 月 27 日继续正常顶进,从里程 3.5~5.7 m 段出现了轻微沉降趋势;②临近测点时,顶管机正面顶力对地表产生了隆起作用,在沉降曲线中出现了反向的波动;③顶管机本身全断面外径尺寸为 6.94 m×4.24 m,而标准管节尺寸为 6.9 m×4.2 m,之间存在每边 20 cm 空隙,施工时采用触变泥浆进行填充平衡,存在土压力突变,因此当顶管通过测点下方后,沉降量突变增大。

测点 D 19、D 08 位于顶管作业中间里程区域,从图表中顶管机里程数与该测点沉降量变化情况可看出,两个测点的变化趋势基本类似,顶管机达该测点下方前,测点几乎未受到顶管作业的影响,无明显地表位移变化,顶管机临近测点时,地表出现了轻微隆起现象,顶管机通过测点后沉降数率明显突变增大,随着顶管机继续顶进,沉降数率减缓。主要原因分析如下:①正常顶进阶段,严格按照施工专项方案顶进作业,合理控制顶管机正面土压力、出土量、顶进速度,并保证触变泥浆性能,起到良好顶进润滑和平衡管周土压力作用,减少了对周围环境的影响,因而两个测点在顶管机到达前均无明显位移变化;②临近测点时,顶管机正面顶力对地表产生了轻微隆起作用;③顶管机通过测点后沉降数率有一定增加,随着顶管机继续顶进,管节与土层间的空隙被触变泥浆有效填充,起到了良好的土压平衡作用,后续沉降得到有效控制。

测点 DL03 位于矩形顶管上方靠近接收井,从图表中顶管机里程数与该测点沉降量变化情况可看出,顶管机达该测点下方前,测点几乎未受到顶管作业的影响,无明显地表位移变化,顶管机临近测点时,地表出现了隆起现象,顶管机通过测点后直到顶管机进洞,该测点一直处于隆起增加状态,随着顶管作业结束,测点后续隆起消失基本恢复原状。主要原因分析如下:①顶管机临近测点前地表变化趋势与中间里程测点一致,顶管机从测点下方经过后,测点位移变化趋势发生改变,因为顶管作业靠近接收井,地层变化边界条件发生变化,土体位移被接收井限制受挤压后地面隆起增加;②顶管机进洞后被扰动的土体重新固结,顶管结束后,及时选用 1∶1 的水泥浆液,通过管节预留注浆孔置换管道外壁浆液,根据不同的水土压力确定注浆压力,加固通道外土体,消除对通道今后使用过程中产生不均匀沉降的影响,后续隆起消失基本恢复原状。

3.3 纵断面变形分析

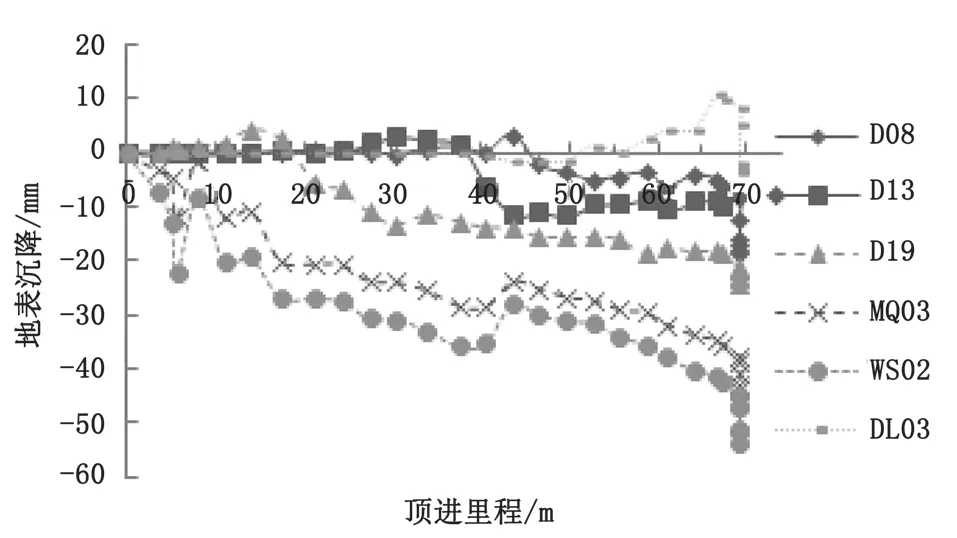

如图 5 所示,分析对比始发、正常顶进、接收三个阶段矩形顶管上方地表测点沉降量差异,可以发现在顶进纵断面中呈现较大的不均匀沉降分布。

图5 纵断面监测分析

测点 WS02、MQ03 靠近始发井,分别距离始发井7.2 m、10.3 m,相比中间区域测点 D08、D13、D19 及靠近顶管接受井测点 DL03,累计沉降量明显较大,累计沉降量达 53.9 mm、45.8 mm,超出监测报警值 30 mm范围。主要原因分析:①顶进作业始发段同时作为试验段,顶管设备调试及各项参数设置过程造成顶管机停滞产生一定量的沉降;②顶进作业始发段顶管机从工作井掘进穿过端头加固区进入原状土层,对地层扰动较大,产生较大沉降量;③工作井的施工也会对周边地层产生扰动,加大了沉降效应。

测点 D08、D13、D19 位于顶管作业中间区域,分别距离始发井 47.1、34.5、20.6 m,累计沉降量分别为 18.4、9.8、24.5 mm,均在监测报警值 30 mm 范围内,说明正常顶进阶段顶管机运行良好,各项参数设置合理,不受工作井进出洞干扰,沉降控制较为理想。

测点 DL03 靠近顶管作业接收井,距离接收井 6.1 m,测点在顶管机到达前地表微隆起后轻微下沉,几乎不受干扰,主要原因为顶管作业靠近接收井时,地层变化边界条件发生变化,土体位移被接受井限制后受挤压产生隆起,施工结束后及时采用水泥浆加固通道外土体,消除后续不均匀沉降的影响。

3.4 横断面沉降分析

选取顶管作业中间区域、轨道 2 号线墩附近及综合管线 3 个横断面测点为研究对象,分析对比地表沉降变化与矩形顶管水平距离关系。

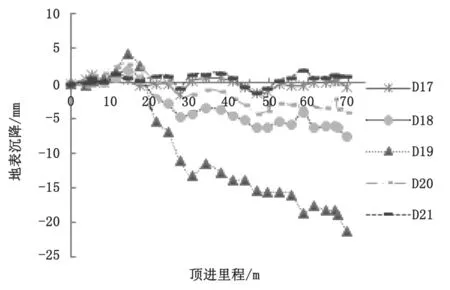

顶管作业中间区域横断面 D17、D18、D19、D20、D21,各测点累计沉降量分别为 1.7、9.2、24.5、7.2、0.6 mm,如图 6 所示,矩形顶管正上方测点 D 19 沉降值相比最大,随测点离矩形顶管中心距离越远,沉降明显减小,两侧测点 D17、D21 距离超出矩形顶管埋深,沉降量数据无明显变化。

图6 中间区域横断面

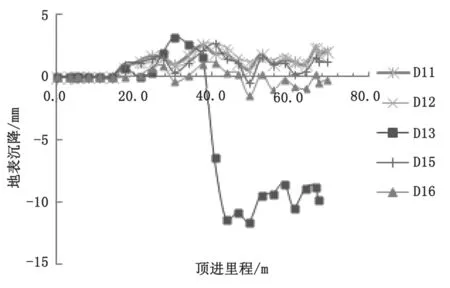

轨道 2 号线墩测点沉降量如图 7 所示,矩形顶管结构边线距 SN 24 号墩桥桩 2.5 m,测点 D11、D12 未发生明显数据变化,且两个测点微量变形趋势基本一致,整体性良好。主要原因分析如下:①桥墩桩基自身具备很强的抗沉降能力;②本工程在顶管作业施工前对SN 24 号墩周边 1.5 m 范围内采用双液劈裂注浆保护起到了良好的保护作用。SN 25 号墩测点 D15、D16 与矩形顶管距离超出矩形顶管埋深,未发生明显数据变化。

图7 轨道墩横断面

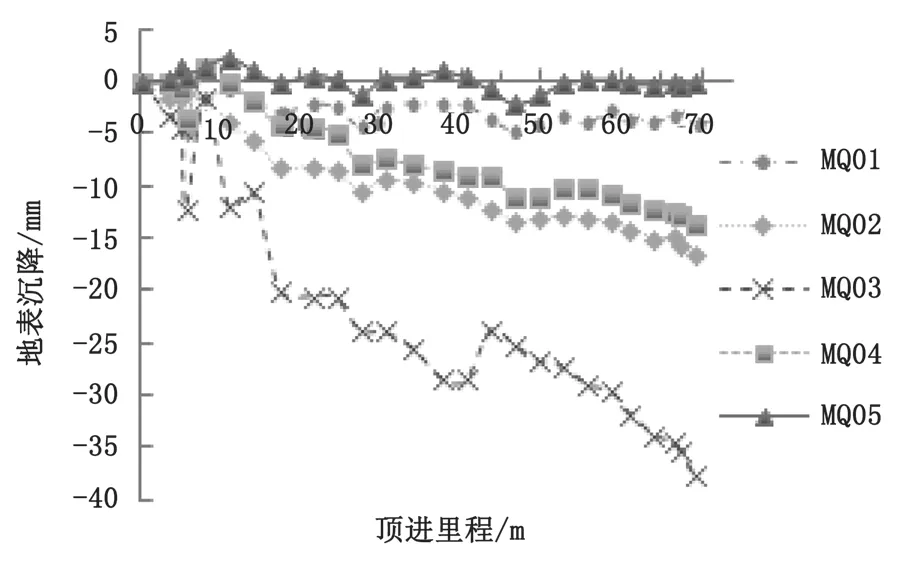

综合管线横断面测点沉降量如图 8 所示,煤气管道横断面测点 MQ01、MQ02、MQ03、MQ04、MQ05 沉降数据显示规律与顶管作业中间区域横断面 D17、D18、D19、D20、D21 基本一致,矩形顶管上方测点 MQ03 沉降值相对较大,随测点离矩形顶管中心距离越远,沉降越不明显,两侧测点 MQ01、MQ05 距离超出矩形顶管埋深,数据变化不明显。

图8 煤气管道横断面

4 预防变形措施有效性分析

4.1 准备阶段

1)始发、接收区域土体加固。顶管作业始发接收区域采取φ600 mm 双重管高压旋喷桩土体加固,始发区域高压旋喷桩 5 排,接受区域 2 排。从上文监测分析可知,始发接收区域为顶管作业控制难度较大阶段。顶管作业始发阶段,顶管机从工作井掘进入土层,对地层产生较大扰动,顶管机设备性能及各项参数的设置尚在不断调试中,顶管作业不可避免出现顶进较缓慢甚至停滞现象,加之前期工作井施工影响,极易出现地层沉降变形,出洞口始发区域土体加固十分必要。顶管作业接受阶段,需考虑顶管机顺利进洞,顶进姿态、顶进速度需进一步调整,接收区域因边界条件发生变化,地层易产生隆起破坏,接收区域土体加固十分必要。

2)对于主要建构筑的保护。由于顶管段距离轨道2 号线 SN24 号桥墩桩距离为 2.5 m,顶进过程会引起 SN24 号桥墩桩变形,为消除顶管顶进对桩基变形影响,对 SN24 号桥墩桩基周边土体进行加固,在顶管施工前对轨道 SN24 桥墩周边 1.5 m 范围内采用双液劈裂注浆加固,注浆有效深度为 9 m,监测结果显示,劈裂注浆保护后,轨道桥墩桩未受顶管作业影响。

4.2 施工阶段

1)顶管参数合理设置。顶管机从始发井出洞后,尽量减少水土流失,前 5 节标准管作为试验段,通过全面的地面沉降数据反馈分析进行参数调整,设置合理正面土压力、出土量、顶进速度、注浆量和压力等各种施工参数最佳值,指导施工。

2)优质泥浆配置。采用膨润土配置黏度和流动性俱佳的触变泥浆填充顶管作业期间管道周围空隙,根据土质的情况、顶进状况、地面沉降的要求等作及时适当调整,起到有效地减少摩阻力及控制地面沉降作用。

3)勤测勤量勤纠偏。通过勤测勤量注意机体姿态的变化,及时纠偏。矩形顶管作业相比圆形顶管作业对于横向水平要求较高,机头的转角要密切注意。

4.3 工后防治阶段

及时泥浆置换。顶管结束后,及时采用水泥浆液置换管道外壁泥浆,加固通道外土体,消除对通道今后使用过程中产生不均匀沉降的影响。

5 结论

1)矩形顶管施工过程中随着顶管机的前进会对地表变形产生不同程度的影响,在正常顶进过程中,顶管机临近前地表会出现隆起,经过后会出现沉降,始发阶段设备调试等原因造成的顶进缓慢甚至停滞会造成地表沉降,接收阶段,土层受接收井限制挤压地表易产生隆起。

2)始发阶段和正常顶进阶段,地表主要为沉降破坏,始发阶段沉降量明显大于正常顶进阶段,接收阶段以隆起破坏为主。

3)沿矩形顶管顶进正上方地表变形最明显,随着横向距离越远变形也不明显,超出矩形顶管埋深距离外几乎不受影响。

4)始发区域地表沉降量较大,接收区域易产生隆起破坏,重要建筑物受到破坏后影响损失较大,对于这些部位应采取土体加固措施。

5)顶管施工阶段应通过试验段准确、合理设置等各项顶管参数,采用黏度和流动性俱佳的优质泥浆减少顶管摩阻力及控制地面沉降,勤测勤量避免大幅度纠偏。

6)顶管作业结束后应及时采用水泥浆液置换管道外壁泥浆,加固通道外土体,可以有效消除对通道今后使用过程中产生不均匀沉降的影响。