螺栓连接结合面动态特性影响因素研究

孟令存,冯麟涵,闫 明,张 磊,张 驰

(1.海军研究院, 北京 100161;2.沈阳工业大学 机械工程学院, 沈阳 110870)

舰载设备各部件之间的连接普遍采用螺栓连接,部件与部件之间形成了螺栓结合面。螺栓结合面受表面粗糙度的影响,接触时会发生弹塑性变形,使结合面之间产生接触刚度和接触阻尼[1-3];实船爆炸试验发现,当舰载设备受到冲击载荷时,螺栓结合面会显著影响舰载设备动态响应。因此,螺栓结合面间的接触刚度、接触阻尼及其动态传递特性的研究备受关注。

国内外学者对结合面动态特性传递问题进行了大量研究。Andrew等[4]对搭接的低碳钢结合面动态特性进行了试验研究,得出结合面接触刚度随接触面积的增大而增大,且在结合面间加入润滑油会使结合面接触刚度明显提高;Dekoninck等[5]探究了机械连接结合面接触阻尼特性,发现结合面间接触阻尼使得结合面间动态特性具有迟滞非线性特性;吉村允孝等[6]对单位结合面的等效刚度及阻尼进行积分,得出结合面整体刚度和阻尼,并将此面积积分法应用于双柱立式车的理论模型中,并证明了该方法的有效性。李湘南等[7]基于能量守恒的原理,将结合面动态传递间的能量损耗利用能量损耗因子表示,并提出结合面能量损耗因子的计算公式;陈虹旭,殷东华等[8-9]基于三维分形理论,求出结合面法向接触刚度、接触阻尼值,并通过有限元计算分析了分型维数、长度尺度等参数对接触刚度、接触阻尼的影响。上述研究通过试验和理论模型的方法对特定结合面进行了动态传递特性研究,但对螺栓结合面动态传递特性影响因素的探究并未提及,有必要对其进行深入分析。

本文针对某大型燃气轮机螺栓连接结合面,将螺栓结合面等效为弹簧-阻尼系统,建立了结合面动态传递特性理论模型,推导了法向接触刚度和接触阻尼的计算公式,设计了螺栓结合面动态特性试验结构,并开展了螺栓结合面振动试验,探究了螺栓连接结合面预紧扭矩和激振频率对结合面法向接触刚度和阻尼的影响,对结合面动态特性的研究具有重要的参考价值。

1 螺栓结合面等效动力学参数研究

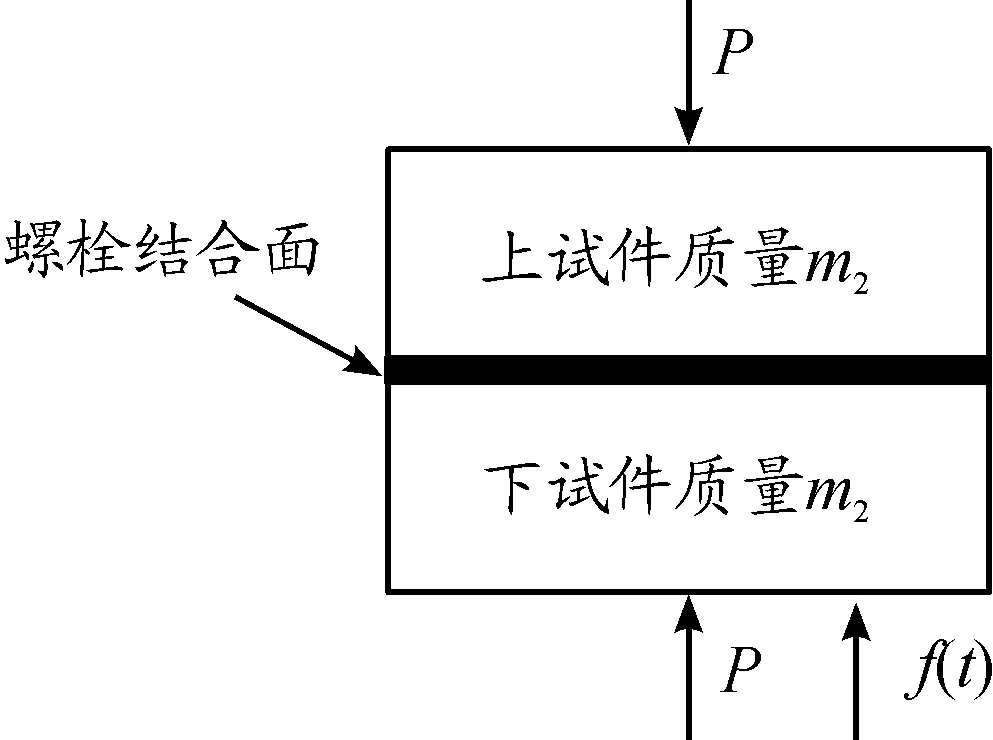

针对承受水下爆炸冲击载荷的燃气轮机存在的螺栓结合面,其外部受力情况较为复杂,需进行适当简化,才能进一步建立出等效动力学模型,图1为螺栓结合面示意图,质量为m1的上试件与质量为m2的下试件通过螺栓连接形成简单螺栓结合面,结合面间存在大小为P的预紧力。对于舰载设备,在水下爆炸载荷的作用下主要以垂向运动为主,故本文以研究结合面的法向传递特性为主,将螺栓结合面受到的动载荷记为f(t)。

图1 螺栓结合面示意图

当动载荷传递到结合面位置时,结合面由于存在粗糙度等原因会出现相对运动,但在螺栓外力的作用下,将会保证一定的相对位置,此时结合面间影响其运动传递的主要因素是接触面间的刚度和阻尼,此时可取下试件m1为研究对象,建立螺栓结合面的等效动力学模型,如图2所示,其中x1、x2分别为下试件、上试件的位移,Kn为结合面法向接触刚度,Cn为结合面法向接触阻尼。

图2 螺栓结合面等效力学模型示意图

当下试件底端受到外力f(t)时,以下试件为研究对象,其动力学平衡微分方程可表示为:

(1)

(2)

式中:xn为螺栓上下结合面间的法向动态相对位移。

若下试件底端受到的动态力为简谐力,由式(1)可知,结合面间法向动态力fn(t)可表示为:

fn(t)=Fncosωt

(3)

由于结合面之间存在接触阻尼Cn,由式(2)可知,使结合面法向动态相对位移与法向动态力之间存在相位差φn,则结合面间的法向动态相对位移可表示为:

xn=Xncos(ωt+φn)

(4)

式中:Xn表示法向相对位移的幅值。

(5)

将式(3)~式(5)代入式(2),可推导出螺栓结合面接触刚度Kn、接触阻尼Cn的表达式为:

(6)

(7)

当螺栓结合面的面积为S时,可得出单位面积的法向接触刚度kn、接触阻尼cn表达式为:

(8)

(9)

2 螺栓结合面法向接触参数试验

2.1 试验装置的设计

根据上节所建立的螺栓结合面动态特性等效动力学模型,设计了螺栓结合面法向动态参数测量的试验装置。图3(a)为螺栓结合面法向接触参数试验装置示意图,图3(b)为所设计的试验装置实物图。外部为支承架,试验试件被放置在支承架的中央部位,上试件和下试件之间形成结合面,上试件与压头相连,激振杆通过力传感器与下试件底端相连;下试件上布置了两个加速度传感器,上试件螺栓通孔位置处布置了两个电涡流位移传感器,电涡流位移传感器和加速度传感器均对称安装,确保结合面试验系统振动过程中结构的平衡。

1.预紧螺栓;2.电涡流位移传感器;3.上试件;4.下试件;5.试验台架;6.加速度传感器;7.垫块;8.力传感器;9.激振杆;10.压头

2.2 试件结构参数的确定

为了保证得到正确的试验结果,需对试验试件的尺寸进一步确定;对于螺栓连接结合面,在一定螺栓载荷下,其连接表面的应力主要分布在螺栓孔附近的圆形区域,圆形区域以外的区域应力为0;图4为螺栓连接示意图,d为螺杆直径;D为螺母直径;L/2为单侧试件的厚度;Dc为圆形区域的直径;a为结合面上应力分布区域与螺杆的夹角,一般取30°~45°。

图4 螺栓连接示意图

根据上述要求,试验中为了保证上下结合面充分接触,取a为45°,设计试件样本如图5所示。试件采用Q235钢材料制成,根据预紧螺栓压头直径40 mm,最终确定试件厚度为30 mm,直径为100 mm,质量为1.8 kg。

图5 试件样本实物图

2.3 试验数据采集系统

图6 结合面动态参数测量数据采集系统原理框图

图7 数据采集系统实物装置图

3 螺栓结合面法向动态特性影响因素分析

3.1 试验工况拟定

螺栓结合面法向接触刚度、接触阻尼受多方面因素的影响,本文以螺栓预紧力、激振信号振动频率为主要分析对象,探究两种因素对结合面接触刚度、接触阻尼的影响。本试验设置多工况振动试验,试验工况如下:

1) 振动台的振动频率固定,通过力矩扳手调节预紧螺栓力矩,使试件具有不同的预紧力,选取力矩为10 N·m、50 N·m、60 N·m、70 N·m、80 N·m和90 N·m进行试验。

2) 预紧螺栓预紧力固定不变,通过调节激振杆的激振频率对结合面进行激励,共设置了频率分别为20 Hz、40 Hz、60 Hz、80 Hz、100 Hz、200 Hz的6种工况进行试验。

3.2 试验时域信号分析

试验成功测得试验数据,由于系统工作环境等原因,试验数据存在一些杂波,机械设备固有频率普遍处于中低频段,对其进行4~400 Hz带通滤波,得到合理的数据。由于振动试验台输出的是标准的余弦激振力,故各传感器分别测得了近似余弦信号的数据;图8为扭矩10 N·m、激振频率为20 Hz工况的试验曲线。

图8 扭矩10 N·m、激振频率为20 Hz的试验曲线

获得各数据后,分别提取激振力峰值、下试件加速度峰值、量取下试件质量,利用式(1)~式(3)求得Fn;求得Fn后,其最关键的问题是提取相位差φn;绝对可积的周期函数x(t)在有限区间(t,t+T)内可展开为傅里叶级数:

(10)

式中:an、bn为傅里叶系数可表示为:

(11)

(12)

式中:φn为n次谐波的初相位,则基波的初相位为:

(13)

根据式(12)可知:一个周期信号x(t)可以表示为常量和一系列谐波的线性叠加,通过傅里叶系数an、bn就可求得初相位φn;在相位差计算中,只要求计算出基波的初相位φ1。

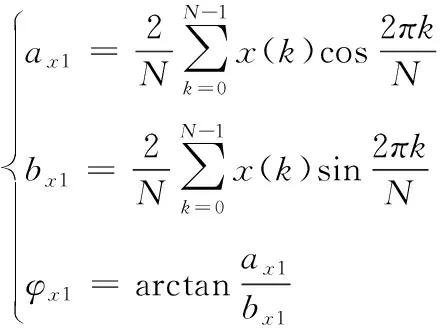

在亿恒数据采集系统中,采集到的信号为离散信号。设两个离散的周期信号x(t)和y(t)每个周期存在N个采样点,则其基波傅里叶系数和初相位φ1的计算式如下:

(14)

(15)

则x(t)和y(t)的基波的相位差为:

(16)

利用Matlab对式(14)~式(16)进行编程并求出各工况的相位差φn;最后,通过式(6)~式(9)求得各工况下的结合面法向接触刚度及接触阻尼。

3.3 预紧力、激振频率对结合面法向接触刚度的影响

1) 预紧力对结合面法向接触刚度的影响

根据各工况试验结果,对各个激振频率不同预紧力的螺栓结合面法向接触刚度进行计算,并以预紧扭矩为横坐标、结合面接触刚度为纵坐标对各工况下的结合面接触刚度进行统计绘图,探究预紧力对结合面法向接触刚度的影响规律。图9为结合面法向接触刚度随预紧扭矩变化曲线。

图9 结合面法向接触刚度随预紧扭矩变化曲线

由图9可看出,激振频率相同的情况下,结合面法向接触刚度随预紧扭矩的增加而增加,且各曲线趋势相差不大。从微观角度解释其原因为:当两个粗糙结合面接触时,结合面微凸体之间的实际接触面积随着预紧力的增加而增加。微凸体之间的实际接触面积可用式(16)表示。

(16)

式中:Aci为第i个接触点的面积,Arc为结合面实际接触面积,m为总接触点数。

当螺栓预紧力较小时,此时微凸体接触点数m、接触点的面积Aci均较小,即仅有少数微凸体的顶端接触,使得结合面实际接触面积Arc较小,结合面抵抗变形的能力较弱,因此结合面表面的法向接触刚度较小。随着预紧力的增加,微凸体接触的数量m、接触点的面积Aci均会随之增加,结合面实际接触面积Arc增加,使得微凸体抵抗变形的能力增强,结合面的法向接触刚度变大。

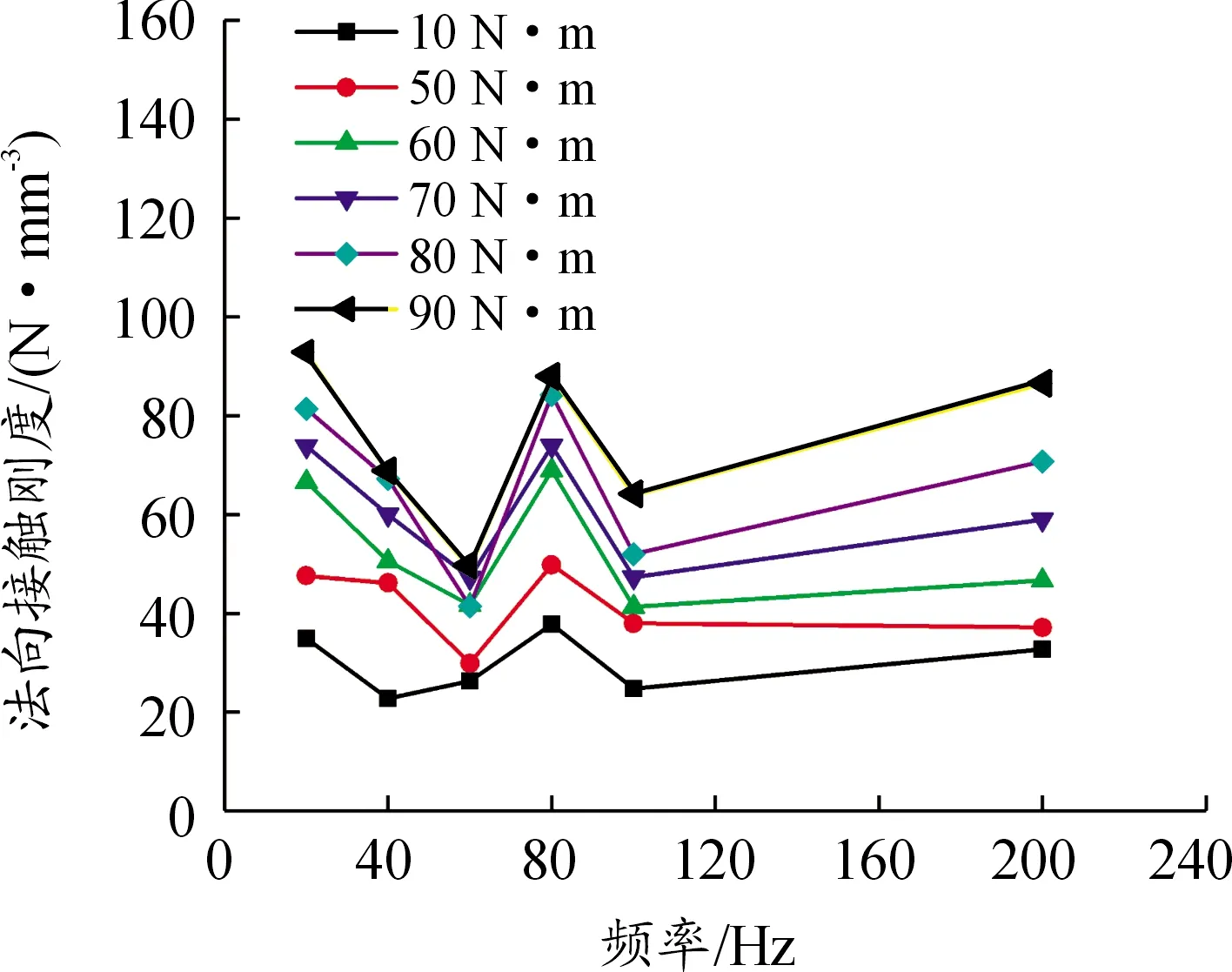

2) 激振频率对结合面法向接触刚度的影响

进一步分析激振频率对接触刚度的影响,以下试件激振频率为横坐标、结合面接触刚度为纵坐标重新进行统计,绘制曲线如图10所示,在同一预紧力下,结合面的接触刚度随激励频率的变化规律基本相同。当激励频率小于60 Hz时,法向接触刚度随激振频率增加而减小,激励频率在80 Hz附近时,法向接触刚度随着激励频率的增加突然增加,这可能是由于试验系统中激振杆部件产生共振导致的,研究时需忽略此频率的影响;当激励频率大于100 Hz时,结合面法向接触刚度趋于稳定。因此,总体来讲激振频率对接触刚度影响较小。

图10 结合面法向接触刚度随激振频率变化曲线

3.4 预紧力、激振频率对结合面法向接触阻尼的影响

1) 预紧力对结合面法向接触阻尼的影响

根据各工况试验结果,对各个激振频率不同预紧力的结合面法向接触阻尼进行计算;以预紧扭矩为横坐标、结合面接触阻尼为纵坐标,绘制6种激振频率下法向接触阻尼随预紧扭矩变化曲线如图11所示,探究预紧力对结合面法向接触阻尼的影响规律。

由图11可以看出,结合面的法向接触阻尼随着预紧力的增加而增加。从微观角度解释其原因为:螺栓结合面预紧力较小时,结合面接触的微凸体数量较少,各微凸体之间法向滑动的数量较少,使结合面整体摩擦力较小,使法向接触阻尼较小。随着结合面压力的增加,结合面接触的微凸体的数量增加,各微凸体之间法向滑动的数量增加,结合面整体摩擦力增加,使结合面法向接触阻尼增加。

图11 结合面法向接触阻尼随预紧扭矩变化曲线

2) 激振频率对结合面法向接触阻尼的影响

下面将进一步分析激振频率对法向接触阻尼的影响。对图11中数据以激振频率为横坐标、结合面接触阻尼为纵坐标重新绘制曲线,如图12所示,可看出同一螺栓预紧力下结合面法向接触阻尼随激振频率变化的规律相同,随着激振频率的增加,结合面法向接触阻尼呈显著上升的趋势。从微观角度分析,随着激振频率的增加,结合面微凸体接触速度增大,使接触阻尼增大。曲线中在激振频率为80 Hz时出现接触阻尼突然增大的现象,这同样是试验系统中激振杆共振导致的,研究时应忽略此频率的影响。

图12 结合面法向接触阻尼随激振频率变化曲线

4 结论

1) 本文基于动力学平衡方程,推导了螺栓结合面法向动态接触刚度和接触阻尼求解公式;设计了螺栓结合面动态特性传递试验,并通过试验求得螺栓结合面法向接触刚度和接触阻尼。

2) 在试验基础之上,探究了螺栓预紧力、下试件激振频率对螺栓结合面法向接触刚度、接触阻尼的影响。螺栓结合面法向接触刚度随预紧力的增加而增加,随激振频率的增加无明显变化;法向接触阻尼随螺栓预紧力的增加而增加,随激振频率增加显著增大。