深水导管架在海上风电项目的施工方法探讨

范荣山,张 健

(上海勘测设计研究院有限公司,上海 200050)

随着我国海上风电项目在近海浅水区域和潮间地区的大规模开发,近海区域可开发利用的风电资源逐渐减少,海上风电必将向深远海发展。在海南、广东、福建、浙江及山东等附近海域离岸10海里外水深可达20~60 m[1],重力式、大直径单桩及高桩承台基础等在基础重量、施工成本及施工难度等方面均不适用大容量风电机组安装,而强度高、重量轻、受海流作用变形小的导管架基础是海上风电、海上石油开发以及海上其他资源开发领域应用最为成熟的结构方式,在未来的深远海海洋资源开发中必将发挥重要的作用。因此,本文以福建海域某海上风电项目为例,对导管架在深远海域海上风电项目的施工方式进行研究。

1 项目概况

本海上风电场项目位于福建东南沿海南端大澳湾海域,水深在35~50 m,风电场中心离岸约30 km。本项目规划装机容量为400 MW,总共布置单机容量为6 MW的风电机组67台,风轮直径约155 m。

本海上风电场由于水深较深,离岸距离较远,风电机组基础推荐采用导管架基础。本工程67台6 MW风电机组基础均采用导管架基础(四桩直桩),基础由4根倾斜的主导管和3层斜撑杆组成,斜撑杆采用“X”型连接形式,均由圆形钢管焊接而成。导管架下端弦杆伸入钢管桩与其通过灌浆连接。每个主导管架腿外侧设置有灌浆管,底部设置灌浆封隔器件。上部结构水平度初步调整到位后,通过灌浆管对立管和桩之间的环型空间进行灌浆填充。导管架基础需布置4根钢管桩,平均桩长98~105 m,入泥深度约96 m,需要配备大型的起重船舶及驳船用于风电机组基础的运输及安装。

2 导管架安装关键技术研究

本项目施工海域为福建外海海域,离岸距离较远,场区水深较深,施工环境条件复杂,基础沉桩及导管架安装工程量较大,可作业窗口天数短,导管架基础的施工安装具有一定的困难。

2.1 导管架施工工艺比选

导管架施工工艺根据沉桩和放置导管架前后顺序关系可分为先桩法和后桩法。先桩法是先打桩后放置导管架的方式,对沉桩定位精度和导管架的施工精度要求较高,为了保证沉桩的垂直度可控可调,一般需放置沉桩定位导向平台辅助定位。后桩法施工在放置导管架之前,需对还床面进行多波束扫海,通过海底的抛石整平保证地基稳定,将成品导管架放置在施工坐标点上,通过导管架的导向筒控制沉桩精度。后桩法需要设计群桩结构,施工周期短,在沉桩过程中需要不断对导管架进行调平,沉桩结束后,需要在桩顶安装夹桩器将钢管桩与导管架进行固定。

本工程海域水深较深,若考虑先桩法施工,须考虑打桩设备资源、水下定位测量资源、水下切割资源、安装工艺及沉桩定位导向平台安装,待沉桩完成后,再安装导管架。先桩法对桩平面相对位置控制要求高,各桩顶标高高差控制严格,有利于控制导管架安装精度,但该方法施工周期长。

后桩法钢管桩的平面位置一般依靠导管架自身作为稳桩定位结构,无需稳桩定位辅助平台,工序简单,但本风场属于深水水域,平均水深40多m,最深达50 m,钢管桩定位难度大,且需要多次调平,调平系统复杂,水下灌浆质量要求高,可靠性较差。同时,深远海海床的清淤及整平对船机设备要求高,成本控制困难,导管架回淤防护及回淤后的处理难度大,工程不可定因素较多。综上所述,本工程推荐采用先桩法施工工艺。

2.2 钢结构沉桩施工

2.2.1 沉桩施工方案

海上风电场风电机组基础钢结构在专业的海洋钢结构厂家加工制作,本工程主要大型钢结构为导管架和钢管桩,厂家制作完成需联系相应船机设备运输至现场。导管架为高耸结构运输,对稳性要求较高,建议选择大吨位的驳船以保证运输稳性,单台导管架基础采用4根钢管桩,选取相应吨位的自航式甲板驳运输至现场。

为保证管桩的加工与施工质量,本阶段拟采用整根长管桩的沉桩施工方式,桩长98~105 m,不考虑现场分段接桩焊接的处理,钢管桩加工制作好后选择大型自航甲板驳运输至现场。

本工程场址区域水深35~50 m,基础钢管桩设计顶高程约为-35 m,钢管桩沉桩施工为深水作业,水下定位难度大。沉桩施工推荐采用浮式起重船起吊安装,该沉桩方式已在多个海上风电场项目上得到成功实施,船机设备、技术经验相对成熟,可选船舶较多。

对于深远海沉桩施工,钢管桩沉桩精度须严格控制,需要辅助放置可调式沉桩定位导向平台保证桩的垂直度可调可控,沉桩定位导向平台可根据工程风电机组基础尺寸定制,工程适用性较好。

2.2.2 锤击设备选择

目前大型的海上打桩机械主要有筒式柴油打桩锤、液压打桩锤、液压振动锤三种型式,其中以柴油打桩锤应用最为广泛,但考虑到本工程钢管桩属于超长大直径钢管桩,对锤击能力要求较高,且需水下作业,推荐采用液压打桩锤。

2.2.3 沉桩定位导向平台

先桩法对导管架定位安装施工精度要求较高,核心在于保证基础钢管桩的水下沉桩精度、水下平面位置精度以及桩顶误差,对基础钢管桩的平面定位及沉桩精度控制,本工程拟采用沉桩定位导向平台解决,可采用的定位导向平台方案如下。

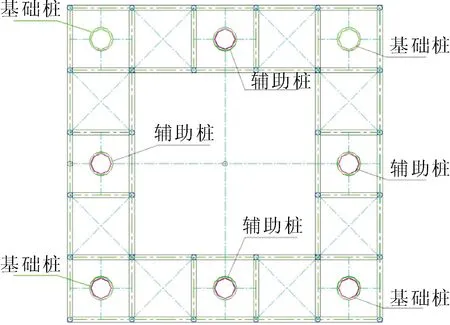

1)分层定位钢平台。由于工程水深较深,桩基悬臂段较长,为实现沉桩全程精度控制,定位导向平台设计为水面以上和海床处两部分,两层平台尺寸相同,通过辅助桩固定平台(见图1)。

图1 定位钢平台示意图

2)专用支腿船稳桩定位平台。利用专用支腿船的桩腿作为稳桩定位平台的导向定位支腿,通过支腿船控制定位平台的水平度,采用支腿船吊机进行沉桩施工(见图2)。

图2 专用支腿船图

3)负压筒式定位导向架设计。该平台采用带送桩器的负压筒式导向架,通过可调式抱箍装置进行稳桩定位,可减少水下沉桩作业(见图3)。

图3 负压筒式定位导向架图

4)方案选择。上述方案均为针对深远海导管架结构型式的设计,能够实现桩基的平面相对位置精度控制以及钢管桩沉桩垂直度精度控制。

对于方案1,两层定位平台分层安装的方式,可以降低对起重船的要求,对于本项目水深较深的情况,基础桩顶入水后,悬臂段仍然较长,在海床处设置平台,有利于控制水下沉桩垂直精度,可作为本项目基础施工推荐方案。

对于方案2,专用支腿船稳桩定位平台可以通过拖轮实现便捷移位,有利于有效利用项目海域的施工窗口,平台通过支腿入泥形成稳定施工环境,有利于控制钢管桩沉桩精度,但符合相关尺寸的支腿平台船数量极少,施工窗口期紧,可作为本项目基础施工工作面之一或备选方案。

对于方案3,该平台结构尺寸大、自重较重,定位平台的安装移位需要配置大型起重船,且国内风电领域多筒负压基础施工经验较少,可将其作为基础施工备选方案。

综上,采用方案1作为沉桩定位导向平台施工推荐方案。

5)沉桩定位导向平台安装。拟采用全回旋起重船配振动锤进行导向平台辅助桩的沉桩、拔桩。定位平台采用GPS定位系统定位,起重船将下部沉桩定位导向平台沉放至海床面,通过振动锤将导向平台辅助桩沉桩至工程区域,之后安装上部沉桩定位导向平台,上部钢平台利用锚固系统锚固于辅助钢管桩顶,利用液压螺栓拉伸器调整平台的顶标高;采用布设的两层千斤顶调整平台的平面位置。

辅助定位平台的安装位置决定了钢管桩沉桩的桩位精准性,必须严格控制其位置精度,特别要控制进桩龙口的定位精度[2]。平台上设置导向、扶正装置,可进行钢管桩定位和垂直度调整,以确保沉桩时钢桩的平面位置和桩身垂直度要求。工程桩沉桩完成后对定位导向平台拆除,船机设备移位至下一机位。

2.2.4 基础钢管桩沉桩

钢管桩锤击沉桩采用液压锤吊打,两层沉桩定位导向平台安装后进行工程桩沉桩,沉桩时采用对角沉桩工序,将工程桩依次锤击至上部定位钢平台顶部,安装液压锤水下施工模块进行二次沉桩,依次将工程桩锤击至设计高程,基础钢管桩沉桩流程如下。

1)第一阶段插入工程桩:起重船使用专用的吊桩设备起吊钢管桩,吊入至上层沉桩定位导向平台的桩位固定位置,测量桩的垂直度,下桩并准确定位,完成植桩。

2)第二阶段采用起重船吊液压冲击锤,将钢管桩锤击至指定高程,过程中持续观测和调整桩的垂直度。

3)本工程场区水深较深,随着沉桩不断深入,单根桩桩顶锤击至沉桩定位导向平台顶高程以上1 m左右时,停锤,进行下一个根桩沉桩(对角位)。4根桩依次全部施工至该位置后,安装液压锤水下施工控制模块,再进行第二轮沉桩,至设计高程,然后将下部定位钢架提出水面移至下一机位。

4)自沉阶段钢管桩在自重作用下下沉至泥面以下一定深度后停滞,这是控制垂直度的关键阶段。钢管桩下沉过程中,利用沉桩定位导向平台的导向、扶正装置调整,保持垂直下桩。钢管桩自沉结束后,启动液压锤打桩,启动打击能量宜由小到大,待桩入土一定深度且桩身稳定后再适当加大打桩能量。

5)沉桩过程中,通过上下两层定位导向平台的作用控制桩的相对位置和垂直度,并随时监控桩的垂直度,直至沉桩完成。

6)遇上软弱土层时,打击能量适当降低;遇上较硬的土层时,按额定功率进行打桩[3]。锤击沉桩时,密切注意桩与液压锤的工作情况,避免偏心锤击。

7)由于钢管桩为水下桩,且机位水深普遍较深,为避免工程水下割桩,建议在钢管桩沉桩过程中,关注贯入度与沉桩能量输出,并采用高精度GPS等定位系统监控沉桩精度,尽量控制各桩顶高程偏差。

8)本阶段基础桩停锤标准按桩顶标高控制,所有钢管桩应沉桩至设计高程,以避免水下割桩。如不得不进行水下割桩,需由潜水员重潜至机位进行作业。

9)基础钢管桩施工完成后,由潜水员利用高压水枪将桩头清理干净后,即刻进行导管架沉放施工。

2.2.5 导管架安放及调平

导管架安放包括就位、调平等工作。导管架吊放采用全回转起重船作为主作业船。主要施工工序为:主作业船、导管架运输船在指定工程区域分别抛锚就位,浮式起重船竖直起吊导管架,运输船起锚撤离,工作船驶入、锚泊就位并安装监控仪后,主作业船开始下放导管架,通过监控工作船上揽风控制导管架位置,将导管架钢立管插入钢管桩,验收合格后,对导管架进行初步固定,完成导管架吊装。

导管架安放沉桩要缓慢下降,直到各个立管底部全部插入钢管桩。导管架安放后,对导管架进行测量,如安装精度不满足要求,由潜水员下潜至海底对导管架底部进行探摸检查确定原因后,利用浮吊对导管架进行精确调平,直至满足精度要求。

2.2.6 灌浆施工

导管架立管与钢管桩间的环形空间内通过高强灌浆材料连接。在导管架安放完成后,灌浆工作船应立即就位开始灌浆作业。压力灌浆工艺采用工作船上的灌浆泵进行施工。灌浆用水采用淡水(一般为饮用自来水),出海前将饮用自来水存储在灌浆施工用船的水舱内备用[4]。

灌浆施工工艺:船舶准备-管路注水压力试验,检查封隔器密封情况-灌浆管线清洗-灌浆-灌浆质量检查。

工程场区机位水深相对较深,基础涉及的导管架架体总高度在50 m以上,基础灌浆属深水水下灌浆作业,水下灌浆施工难度较大。为保证水下灌浆施工质量,需要采取以下措施。

1)在项目实施前对安装在导管架上的灌浆管路进行有针对性的布置,使灌浆管具有的一定倾斜度,避免灌浆过程中高差过大引起质量问题。并另外布置备用灌浆管路,以防施工期间灌浆管路损坏导致停工。

2)施工前对整个灌浆系统的设备、管线、压力表等进行检查,确保设备运转正常、管线连接完好,确保管线畅通。对备用灌浆管路也需检查管线是否有损坏。

3)由于深水作业,灌浆管线相对较长,在灌浆作业前,应进行原材料和配合比设计,并进行相关的试验工作,延长初凝时间,避免灌浆量在管线中凝结。

4)环形空间高强灌浆应一次性连续灌浆。

导管架立管插入钢管桩后,灌浆封隔器(止水橡胶)受到挤压进而阻止外部海水进入立管和桩基形成的封闭空间内,形成灌浆环境。在导管架上设置灌浆预埋管,出浆管口预留设置在弦杆上。灌浆设备均放置在多功能驳上,施工时将多功能驳上的灌浆泵通过胶管与已安装在导管架上的管道连接。

注浆前通过注浆管压注清水冲洗管腔。套筒与钢管桩相连接部位之间的灌浆,由高压泵泵送。为保证灌浆的均匀性和可靠性,灌浆作业采取由下至上的方向进行灌浆。连接注浆管后,高强灌浆材料向腔体底部注浆,浆液液面自下而上上升。灌浆施工应连续进行,中间不停顿,并尽可能缩短时间。灌浆施工过程中严禁振捣,必要时可采用灌浆助推器沿浆液流动方向的底部推动灌浆材料,严禁从灌浆层的中、下部推动[5]。当灌浆材料充满,钢管桩顶部溢出原浆,由水下监控设备或潜水员确认后,灌浆工作即可结束。

灌浆结束后凝固过程中不可扰动灌浆料。灌浆材料强度达标后,方可拆除临时调平装置。

3 结 语

本文结合福建海域某海上风电项目对深远海域风电机组基础施工方式进行探讨,对大型深水导管架的施工工艺进行研究,简要论述了导管架先桩法和后桩法施工工艺的比选,并对先桩法安装方式进行了阐述,并结合导管架结构形式设计沉桩定位导向平台辅助沉桩。随着海上风电产业的蓬勃发展,深远海域将是海上风电场发展的必然趋势,深水导管架基础将是深远海域海上风电的不错选择。