构皮滩升船机超重型设备吊装方案设计

耿克普,宋金育,全志杰,刘 川

(1.杭州国电机械设计研究院有限公司,浙江 杭州 310030;2.构皮滩水电站,贵州 遵义 550000;3.中国水利水电第八工程局有限公司,湖南 长沙 410004)

构皮滩通航建筑物工程采用梯级过坝形式,由上下游引航道、三级钢丝绳卷扬提升式垂直升船机和两级中间渠道(含通航隧洞、渡槽及明渠)等建筑物组成[1-2]。其中,第三级升船机位于构皮滩大坝下游左侧尾水处,采用承船厢入水式垂直升船机形式,入水式承船厢能够适应下游水位约5 m的自游变幅差,能够在下游水位变化时完成过船任务。

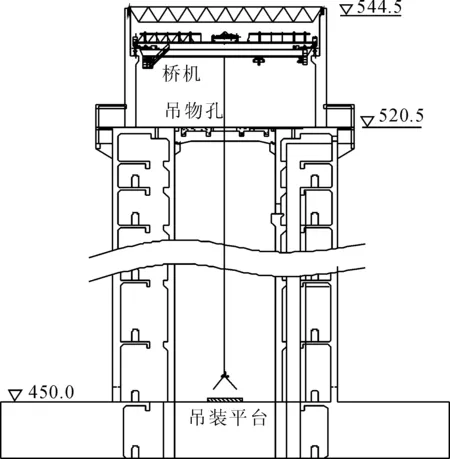

第三级升船机混凝土塔柱整体高度为120 m,其设备暂存的物料中转平台高程为450 m,通航渠道高程为512 m,主提升设备安装平台高程为520.5 m(如图1),在主提升设备安装平台上游设有尺寸为6.0 m×8.0 m吊物孔(如图2),专供超重型设备由物料暂存中转平台借助主机房160 t桥机吊装至主提升设备安装平台[3-6],由此推算出设备的垂直起吊高度接近71 m。同时结合图1可知,450 m物料暂存中转平台牛腿的承重重心未在吊物孔正下方(水平偏离约为1.5 m),因此,垂直起吊高度大和起吊时有偏差的问题将会给超重型设备吊装带来极大的困难。

图1 第三级垂直升船机正视图

图2 第三级升船机主提升安装平台吊物孔图

第三级升船机主提升机设备由8套卷扬提升机构、2套制动安全系统、1套机械同步系统、4套干油润滑系统等组成,每套卷扬提升机构由交流变频电机、减速器、卷筒组、安全制动器、工作制动器等设备组成[7],其中本文超重型设备主要指8台减速器(135 t/台)、16件卷筒装置(92 t/件)。通过理论力学计算可知,减速器在目前条件下起吊时,由于偏差角度引起的水平力接近于30kN,如此非正常的吊装引起的安全问题具有较大的安全隐患,所存在的安全危险性是十分可怕的。并且在设备吊装过程中还存在上下交叉作业、工作面复杂、施工场地局限性、工期紧张等特点。因此,本文基于上述施工特点,在超重型设备吊装时提出了钢丝绳悬吊式承重平台,满足了安全、技术、工期等各方面的要求。

1 钢丝绳悬吊式承重平台方案设计

在吊装方案讨论初期,根据图1、图2中第三级升船机建筑物的实际情况,主要提出的方案有:①在通航渠道(512.0 m)设置200 t长臂履带吊车,先将超重型设备转运至通航渠道后,在闸首位置处设水平滑动装置,将设备移至图2吊物孔下方,由主机房桥机完成吊装;②浇筑延伸物料暂存平台中转平台(450.0 m)处混凝土牛腿,延伸至图2吊物孔下方,以满足垂直起吊的要求,由主机房桥机完成吊装;③在物料暂存平台中转平台(450.0 m)处搭设临时吊装平台,通过图2吊物孔设置钢丝绳悬吊该平台,由主机房桥机完成吊装。

在比选初期,经充分讨论,总结得出:方案①实施较为困难,吊车进入施工现场工作量大且吊装时因吊车伸臂过长具有较大安全风险;方案②浇筑混凝土平台,施工周期长,且所浇筑的平台后期会影响承船厢的正常运行,不符合实际情况;因此最终讨论决定采用方案③钢丝绳悬吊式承重平台吊装方案。钢丝绳悬吊式承重平台吊装方案主要由钢丝绳悬挂段、钢平台段、轨道延伸段三部分组成,主要有以下方面的优势:①轨道延伸段的作用是将超重型设备,由卸车地点水平运送至吊物孔垂直的正下方,避免了偏差角度而引起的非正常条件下的歪拉斜吊问题。同时,由于轨道由钢结构材料组合而成,制作简单、施工速度快、工作效率高,后期便于拆卸;②钢平台段的作用是用于乘载超重型设备,同时兼做施工时人员挂装钢丝绳及锁具的操作平台;③钢丝绳悬挂段的作用是控制钢平台的高程,通过调节螺杆使其能够精确地与轨道延伸段对接,确保超重型设备能够安全稳定地进入吊装位置,减少因局部不平整而引起的受力不均匀问题;④钢丝绳悬吊式承重平台吊装方案所用材料及设备均为现场常规材料设备,无需重新采购制作,节省资源、经济性高,在钢丝绳卷扬提升式升船机项目的施工现场均有该平台方案中所用结构件,施工难度不大,易于操作,可借鉴性强。

1.1 轨道延伸段设计

1.1.1 轨道延伸段

由于450 m混凝土平台牛腿承重重心未在吊物孔正下方(如图2所示),若要减少安全风险、避免造成歪拉斜吊的情况发生,必须在混凝土平台的基础上,通过设置轨道将平台延伸1 m至吊物孔正下方。

轨道延伸段设计思路是采用方形钢管作为底座,作用是连接混凝土和钢平台(即一端在混凝土平台,另一端在钢平台上),底座上设置小轨道供水平小车移动。

方钢管选型时主要考虑:①尺寸要求,即能够满足长度要求;②强度要求,即能够满足超重型设备施压后不变形。基于以上两点本文选择了截面尺寸300 mm×200 mm×20 mm(高×宽×壁厚),长度6 m的方形钢管,共计2根作为底座。因轨道延伸段设计简单,此处不做强度计算。

1.1.2 水平运输小车

为解决超重型设备的水平移动问题,专门设计制作了水平运输小车,在轨道方形钢管上设置小轨道,供运输小车行驶(见图3)。小车通过卷扬机牵引驱动,由于超重型设备移动时初始力需要很大,因此,在初始状态时可以辅助千斤顶驱使小车前进,运输小车选型简单,采用车轮滚动形式,摩擦力小,运行平稳。同时由于运输小车结构形式牢固、刚度大,此处不做强度计算。

图3 水平运输小车构造示意图

1.2 钢平台段设计

钢平台作为整个方案的核心组成部分,在设计过程中要考虑安全性、工艺性,既要求操作简单,又要满足安全实用,因此其设计主要思路是尽量选用惯性矩大的组合结构件,使其在重载作用下的应力适当减弱;同时考虑到设备自身重心不居中的问题,将设备重心位置处局部加强;平台尺寸根据超重型设备大小而定,并考虑工人操作空间等因素。

钢平台主要由三层构成:①底层为4根方形钢管均匀分布组成底座,每根方钢管的截面尺寸为300 mm×200 mm×20 mm(高×宽×壁厚),长度4 m;②中间层由6根工字钢组成中间平台,每根工字钢的截面尺寸为240 mm×200 mm×20 mm(高×宽×壁厚),长度为10 m;③顶层由6根小工字钢(其截面尺寸为120 mm×100 mm×10 mm(高×宽×壁厚))和1块钢板(其截面尺寸为2 000 mm×2 000 mm×10 mm(长×宽×厚))组成,主要设置在左右区域中间位置处,主要是由于超重型设备(减速器)的重心位置位于整体几何尺寸的偏1/4处,两处都设置钢板是为了考虑放置减速器时不限制其方向。

钢平台由上述三部分组合焊接而成,重载作用下受力状态复杂,且作为整个方案最重要的组成部分,各部件的受力性能和安全性应受到关切。因此,本文采用大型通用有限元数值模拟计算软件ABAQUS作为分析工具,将钢平台按照1∶1建模,计算分析其在真实工况下的受力状态,有限元模型见图4。

图4 钢平台有限元模型图

钢平台材质选用Q235钢,查相关规范可知其允许应力值为310 MPa,受力工况假设在左右钢板上同时加载,其应力计算结果如图5所示。由图5可知,钢平台的最大Mises应力值为215 MPa,小于材料许用应力235 MPa整个结构处于安全状态,最大应力位于底层方钢管上,其位置是处于与中间层工字钢与其相交处,因此在焊接施工时要着重注意此处的焊接质量,且在吊装过程中要加强监管,必要时可在此处设置加劲肋,本实例实施过程中对此处专门派人加强监管,未出现裂纹等其他现象。

图5 钢平台应力计算结果图

钢丝绳与平台连接的吊耳在制作时已经做了加强处理,此处不做计算。

钢平台下挠位移计算结果如图6所示,从图6中可以看出位移最大值位于钢平台中部,挠度最大值为25 mm,整个平台跨度为10 m时中部下挠值为1/400,查阅(GB 50017-2017)《钢结构设计规范》[8]附表B 1.1.1第4项7)平台板的挠度容许值为1/150,并判别可知整个平台的挠度值小于规范规定的要求,即钢平台满足实用性要求。

图6 钢平台位移计算结果图

1.3 钢丝绳悬挂段设计

1.3.1 钢丝绳选型

在图2中吊物孔四角布置四组型钢组合成的水平钢梁,将钢丝绳穿过钢梁悬挂而下形成悬吊钢丝绳。钢丝绳采用一般用途的钢丝绳,其断面尺寸选择根据超重型设备及平台重量之和并采用正常使用极限状态来计算。

查阅文献[9]可知吊物孔混凝土处梁截面尺寸为2.5 m×1.0 m属于大型混凝土结构件,故此处对于混凝土的受力不做考虑,因此计算时假设吊物孔混凝土刚度无限大,型钢组合成的水平钢梁假定刚度亦无限大(强度不做验算)。

钢丝绳所受荷载为第1节超重型减速器重量135 t加钢平台重量9.46 t,钢丝绳双股绕过水平钢梁垂直而下可知共有8根钢丝绳承受重载,则根据文献[9]中提到的钢丝绳允许拉力计算公式:

式中:Fp为钢丝绳的破断拉力;S为钢丝绳的安全系数(安全系数根据经验值取7)。因此,通过公式可知,钢丝绳的实际拉力乘以安全系数就是破断拉力,代入数值可得Fp=1 264 kN。

根据《一般用途钢丝绳》(GB/T 20118-2006)[10]规范要求,查的截面形式为6×19+IWR的钢芯钢丝绳破断拉力值为1 310 kN,满足上述计算要求。

1.3.2 调节螺杆选型

为保证钢平台与轨道延伸段在高程位置上的精确对接,在钢丝绳悬挂段的尾部设置了调节螺杆装置,其工作原理是通过自身螺母与螺柱在外力的旋转的作用下调节长度,精确度可以达到mm级从而可以实现精确调平,确保了两者在高程上的对接,避免了不同高差而引起钢丝绳受力不均匀现象。

调节螺杆由长螺母、两头螺杆、锁紧螺母组成,长螺母材质为45号钢、其截面尺寸为外径φ230 mm-内径φ130 mm,两头螺杆材质为40Cr、其截面尺寸为φ120 mm,锁紧螺母为35号钢、其截面尺寸为φ208 mm与螺杆配作(调节螺杆装配图见图7)。此处调节螺杆为升船机平衡重侧及船厢侧永久构件,其强度均满足承船厢满载33 000 kN时的要求,故此处强度不做计算,待该平台发挥施工完成后,拆除该装置后调节螺杆不会有损坏,仍可正常使用。

图7 调节螺杆装配图

2 钢丝绳悬吊式承重平台方案实施

超重型设备在垂直起吊高度大的情况下,最主要的问题就是因非正常条件下的垂直起吊而出现歪了卸掉的现象,否则重力作用下的水平分力会导致主机房桥机水平制动失效,造成严重的安全事故。本文所提出的钢丝绳悬吊式承重平台方案就是解决因既有混凝土建筑条件不满足,导致超重型设备无法正常起吊的问题。第1节中所述钢丝绳悬吊式承重平台方案由三部分组成,在具体实施过程中又可理解为水平运输、垂直起吊两个系统。

2.1 水平运输系统布置

钢丝绳悬吊式承重平台水平运输系统主要由轨道延伸段(含运输小车)、钢平台段及卷扬机构成。将轨道延伸段(含运输小车)、钢平台段布置在450 m平台上,并在适当位置1台卷扬机,卷扬机的作用是通过定滑轮组实现运输小车在载重状态下的水平牵引行走,其空载状态时可通过人工推拉方式恢复至原位(如图8)。

图8 水平运输系统示意图

轨道延伸段的2根方形钢管下放设置地脚螺栓使其能够保证自身稳定性,其尽头处与钢平台连接采用焊接形式保证整体性。

2.2 垂直起吊系统布置

本方案最终仍是借助主机房桥机来实现超重型设备的垂直起吊,因此,垂直起吊系统主要设备为主机房桥机,钢平台及钢丝绳悬挂段作辅助系统为超重型设备提供绑扎钢丝绳、吊钩的操作平台(见图9)。在71 m距离的垂直起吊过程中,在设备上设置辅助缆绳调整其在空中的姿态,以确保正确的姿态进入吊物孔。

图9 垂直起吊系统示意图

3 效益分析

下面从本方案的技术特点、工期及经济性、安全性等方面进行效益分析。

3.1 技术特点

本方案是充分考虑现场实际情况而制定的,主要是克服场地条件局限性、垂直起吊距离大、设备重量大、安全风险高等诸多困难问题。通过轨道延伸段、钢平台段、钢丝绳悬挂段的三个部分组合而成的水平运输、垂直起吊两个系统,该方案设计理念简单、实用性操作性强,施工速度快。

本方案钢丝绳悬挂段中设置的调节螺杆,能够准确地调节4段钢丝绳悬挂段的伸长量长度,确保钢平台与轨道延伸段连接时高程一致,避免在超重型设备起吊时因钢丝绳局部受力不均匀现象。

3.2 安全性分析

本方案在实施过程中涉及的水平运输、垂直起吊两个过程安全性均处于受控状态。

水平运输过程中运输小车承载力能够满足要求,小车的行驶由人工操作的卷扬机牵引,行驶速度、设备姿态均有人监控。在到达钢平台时,通过降低小车速度外加千斤顶驱动小车行驶,确保平稳过渡至钢平台段起吊位置,整个过程控制简单,安全性可以保证。

垂直起吊由主机房160 t桥机实施,起吊过程中无偏角,设备姿态由缆绳控制,确保到达主机房底板时能够直接进入吊物孔。垂直起吊过程中无其他因素干扰,可控性好,安全性高。

3.3 工期分析

本方案的工期优势在于钢丝绳悬吊平台形成后,能够快速方便地转运设备,最大程度上发挥其作用,减少施工成本投入,节约工期。

4 结 语

本文介绍了一种可用于超重型设备吊装的钢丝绳悬吊式承重平台,从方案设计、具体实施步骤、效益分析方面论述了其技术特点、安全性、工期性和可操作性特点。工程实践表明,该方案有效地解决了超重型设备因场地条件不满足而引起非正常吊装时的歪拉斜吊问题,确保安全和工期的情况下完成超重型设备的起吊任务。该平台所涉及的主要材料及设备均为施工现场常规材料,施工方案简单,易于操作,可借鉴性强,易于推广。