单指式微执行器端面冷凝液滴的迁移特性*

范增华 荣伟彬 刘紫潇 高军 田业冰

1) (山东理工大学机械工程学院, 淄博 255049)

2) (哈尔滨工业大学, 机器人技术与系统国家重点实验室, 哈尔滨 150080)

操作液滴是液体介质微操作机器人的先决条件, 研究单指微执行器端面冷凝液滴的迁移特性, 对操作液滴的稳定获取具有重要指导意义. 首先分析基于冷凝液滴的微构件柔顺操作原理, 推导作用于微球上的液桥力方程. 建立单指微执行器端面的冷凝液滴生长模型, 包括单液滴生长、液滴合并、温度诱导和边缘滞后, 分析影响端面冷凝液滴迁移的因素. 直径130—400 µm 单指微执行器的端面冷凝实验表明, 冷凝液滴经过生长合并后, 在端面形成单个液滴, 温度梯度和边缘效应会影响所形成液滴的稳定性. 在制冷片表面温度–5 ℃,环境温度24 ℃, 湿度37%的条件下, 直径400 µm 的疏水执行器末端最终获取5.5 nL 的液滴, 且固着在端面.相对于未处理执行器, 疏水处理后的微执行器末端的冷凝液滴更稳定. 实验结果验证了理论分析的有效性.

1 引 言

微操作机器人是改变和探索微观世界的重要途径[1,2], 微操作对象的尺寸一般在纳米至亚毫米之间, 具有质量轻、质地脆、易损伤的特点. 柔顺、无损式的微构件操作方法是保证完备操作的关键,受到了国内外学者的关注.

液体介质具有典型的柔顺性, 国内外学者将液体作为一种“操作工具”, 用于微米级构件的操控,并研制了基于液体介质的微执行器[3−5]. 操作液滴的获取是实现柔顺操作的先决条件, Wang 等[6]通过外源供液装置连接毛细管, 利用外源压力调节毛细管末端弯月面的形态, 创造操作所需的液体介质. Fuchiwaki 和Kumagai[7]将操作探针穿过充满液体的微细管道, 探针伸出管道后, 在探针末端获取液滴, 改变探针的尺寸和形状可调整获取的液滴量. Obata 等[8]提出基于毛细力的微构件操作方法, 操作探针蘸取液滴, 依靠与微构件接触后产生的液桥实现操作对象抓取, 并且理论分析了所提出方案的有效性. 面向微构件的自校准释放, Chang等[9,10]和Shah 等[11]利用超声波加湿器喷洒微液滴, 创造辅助释放的液滴条件. 张勤等[12]研制了多针式液滴微操作手, 由1 根毛细微管和环绕在其周围的6 根钨丝微棒组成, 向毛细微管注入液体, 可在机械手末端形成液滴. 毛细管的供液方式易造成微米对象的回吸, 超声加湿器的液滴分配方式难以实现所需液滴量的精确控制.

冷凝是自然界和生产生活中的典型物理现象,一些学者研究冷凝液滴的润湿模型和传热特性[13],对滴状冷凝散热、表面自清洁等具有重要的实际应用价值. 兰忠等[14]通过红外热成像仪实验分析液滴自由表面上温度场的演化规律, 当气液间温差超过过冷度临界值时才能诱发持续冷凝. 刘天庆等[15]依据冷凝液滴生长过程中能量增加最小的原理, 判断纳米结构表面部分润湿的状态, 发现仅在纳米柱较高、直径间距比适宜的表面上, 部分润湿液滴合并后会诱发液滴弹跳. 面向微液滴在微纳复合结构表面的润湿状态及转化进程, 吴兵兵等[16]基于热力学方法, 依据最小自由能原理, 推导不同润湿状态下的能量表达式与接触角的数学方程, 通过实验数据验证所建立模型的有效性. 周建臣等[17]利用高速相机观测超疏水表面微液滴的动态行为, 分析振动频率对接触线移动的影响, 在80—200 Hz的驱动频率范围内, 接触线存在固着-移动现象. 国内外学者针对冷凝液滴在不同表面的润湿特性进行了大量研究, 但对冷凝液滴在单指式微执行器端面的生长、迁移特性研究较少. 随着冷凝控制作为一种液滴获取方法用于单指式微操作机器人[18],可实现微构件操作进程中液滴的实时控制, 研究单指式微执行器端面的冷凝液滴迁移特性有助于调控所需液滴的稳定获取.

为此, 本文从基于冷凝液滴的单指微执行器的操作原理入手, 理论分析单指式微执行器端面的冷凝液滴迁移特性, 实验研究端面冷凝液滴的生长进程, 探讨影响冷凝液滴稳定获取的因素.

2 液体介质柔顺操作原理

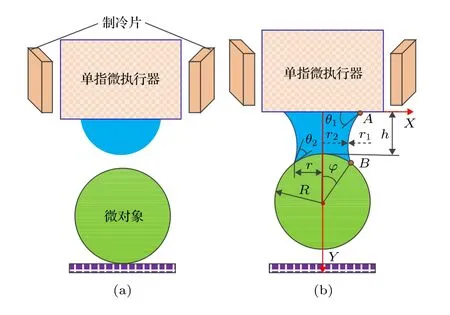

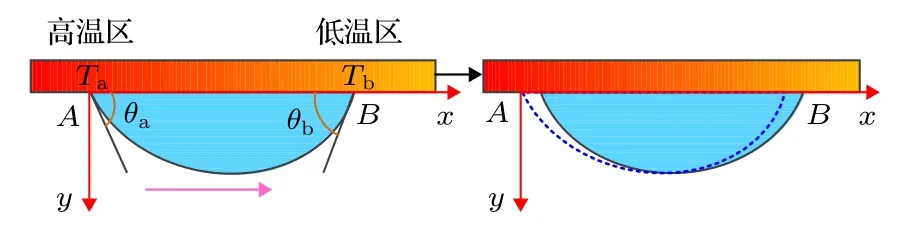

图1 微操作原理 (a) 液滴冷凝; (b) 拾取Fig. 1. Principle of micromanipulation: (a) Droplet condensation; (b) pick-up.

微尺度操作构件具有显著的黏着效应, 从主动利用黏着力的角度, 基于液体介质的毛细力可实现微尺度构件的操控, 具有显著的柔顺性, 图1 所示为基于冷凝液滴的微构件操作原理. 在制冷片的作用下, 执行器末端冷凝液滴, 如图1(a)所示. 调节单指微执行器, 使末端液滴与放置在基底上的微球接触, 会在端面与操作对象间形成液桥, 产生的液桥力克服微球的重力以及微球与基底间黏着力, 实现柔顺拾取, 如图1(b)所示. 液体介质可适合不同形状微对象的配合抓取, 液体介质的阻尼效应可避免精密微器件的局部应力集中.

作用在微球上的液桥力来源于两部分, 一部分是液桥内外压差在微球上的毛细吸附; 另一部分是微球三相线处液桥侧表面的表面张力在轴线方向上的分力. 液桥的内外压差(∆P)可以用Young-Laplace 方程求解[19]:

其中,γ为液体表面张力系数,r1和r2为两主曲率半径.

微球上, 表面张力在竖直方向的张力分量Fs为

其中r为三相线基圆的半径,θ2为微球的表面接触角,φ为润湿区域对应的半圆心角.

联立(1)式和(2)式, 得到冷凝液滴接触微球后产生的液桥力Fc为

其中A为微球润湿区域的表面积.

在操作液滴获取, 形成液桥接触的基础上, 改变液桥高度、接触角、体积等参数可调整液桥力,进而主导操作进程.

3 端面冷凝液滴生长模型

本文将微执行器端面冷凝液滴的进化划分为3 个阶段, 包括冷凝液滴生长合并, 温度梯度迁移和边缘滞后.

3.1 冷凝液滴生长与合并

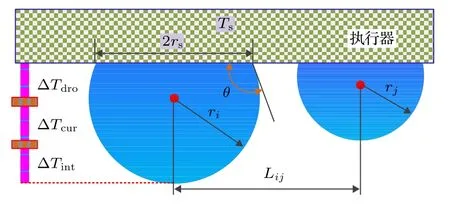

执行器端面的温度低于所处环境的饱和温度时, 会在端面形成液滴冷凝, 图2 为端面冷凝液滴生长合并示意图. 基于液滴生长核化理论, 微液滴在形成进程中, 表面伴随着分子蒸发, 只有当液滴达到一定临界尺寸时, 微液滴才能继续冷凝生长, 否则不能留存. 液滴继续生长的临界半径为[20]

其中Tsat为饱和温度,Ts为执行器端面温度,Hlv为汽化潜热.

图2 液滴生长模型Fig. 2. Model of droplet growth.

半径大于Rc的微液滴继续冷凝生长, 面向单个液滴生长, 本文基于单液滴传热机制, 将微液滴从执行器端面至外部自由表面的传热损耗分解为三部分, 分别为液滴介质热阻、液滴曲率热阻和气-液相际热阻产生的温度损耗. 对于液体介质, 导热系数为k的液滴形成的温差 ∆Tdro为

其中q为热流量,θ为液滴在端面的接触角,ri为微液滴半径.

液滴轮廓曲率热阻形成的温差 ∆Tcur为

其中 ∆T=Ts−Tsat为过冷度.

气-液相际热阻形成的温度损耗 ∆Ts为

其中hs为气-液界面的传热系数. 根据传热机理, 单个液滴的传热量可表示为

联立(5)—(8)式, 获取液滴的冷凝生长速率dri/dt为

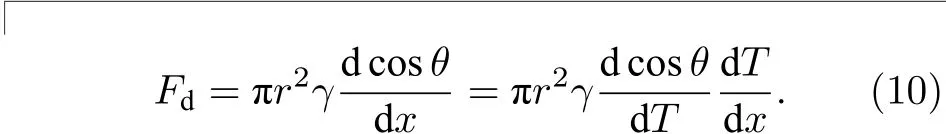

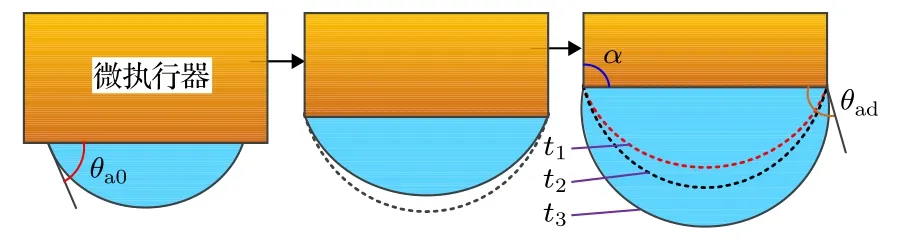

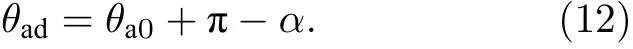

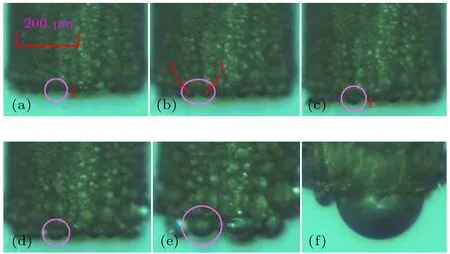

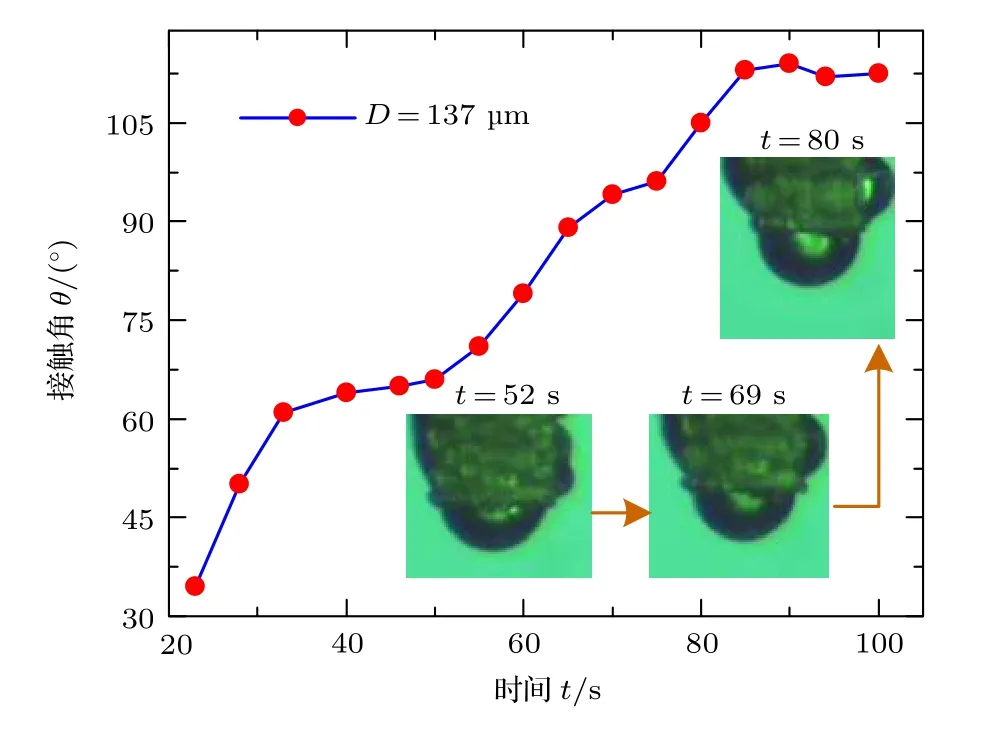

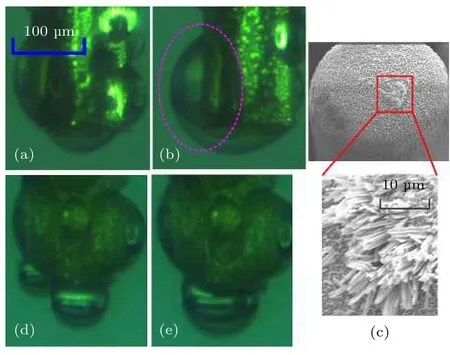

在特定环境下, 过冷度恒定, 冷凝初始阶段小液滴的生长速率较大, 随着液滴半径的增大, 生长速率逐步下降, 直至到0, 达到平衡状态. 单液滴直接生长后期, 相邻间的冷凝液滴发生合并, 如图2所示. 微液滴合并的临界条件是相邻液滴的半径之和大于微液滴的中心距离(Lij), 即Lij 除了在生长过程中伴随着液滴间的合并移动,冷凝温度场的非均匀分布也会诱导微液滴的迁移.温度梯度驱使微液滴呈现由高温区向低温区移动的趋势, 图3 为温度梯度下微液滴的迁移示意图. 图3 温度梯度下液滴移动Fig. 3. Droplet movement induced by temperature gradient. 高温区与低温区的温度梯度( dT/dx)造成了表面润湿性差异, 对应接触角的差值为 d cosθ, 润湿梯度作用在微液滴上产生的驱动力Fd为 固体表面的滞后会限制微液滴的迁移, 临界状态下, 液滴两端的接触角分别对应微液滴的前进角θb和后退角θa, 产生的滞后阻力Fr为 温度梯度产生的驱动力克服滞后阻力时, 微液滴接触线迁移, 液滴移动, 直至达到新的平衡位置. 不同于大尺度平面的冷凝, 随着冷凝液滴的合并生长, 单指式执行器端面的冷凝液滴会铺展至整个端面. 端面边缘阻碍冷凝液滴的迁移, 使冷凝液滴固着在执行器端面继续生长, 如图4 所示. 冷凝液滴的三相线接触线固定不变, 接触角增大, 直至达到新的平衡. 图4 边缘滞后示意图Fig. 4. Schematic of pinning effect. 假设微液滴在发生边缘效应之前的前进角为θa0, 当冷凝液滴接触角达到边缘前进角θad时, 微液滴才会发生侧移, 执行器的边缘角α决定了边缘前进角, 如(12)式所示: 冷凝液滴前进角和边缘角越大, 则微液滴的边缘前进角越大, 微液滴更易固着在执行器端面, 有助于创造稳定的液滴条件, 利于微操作进程中的液滴控制. 在端面冷凝液滴生长模型和迁移特性理论分析的基础上, 实验分析单指执行器端面的冷凝液滴形成进程, 以及影响稳定获取的因素. 图5 所示为直径400 µm 执行器端面冷凝液滴的进化过程, 黄铜直丝作为单指式微执行器, 并利用氟硅烷进行疏水处理[21]. 制冷片设置在执行器两侧, 执行器穿过制冷空间并伸出, 以便显微镜观测. 在制冷片表面温度-5 ℃, 温度24 ℃, 湿度37%的条件下, 端面温度低于该环境露点(8 ℃)时, 表面产生冷凝液滴. 在初始阶段(t= 7 s), 冷凝出大量的微液滴, 且各自独立生长. 随着微液滴的长大,相邻的微液滴发生合并,t= 11 s 时的两个小液滴,经过2 s 后(t= 13 s)合并为1 个液滴, 该液滴在合并位置进一步生长(t= 50 s). 随着冷凝进程的进行, 端面液滴持续发生合并, 小液滴数量减少,最终在端面合并为一个大液滴(t= 180 s). 图5 冷凝液滴生长进程 (a) t = 7 s; (b) t = 11 s; (c) t =13 s; (d) t = 50 s; (e) t = 120 s; (f) t = 180 sFig. 5. Growth processes during droplet condensation: (a) t =7 s; (b) t = 11 s; (c) t = 13 s; (d) t = 50 s; (e) t = 120 s;(f) t = 180 s. 图6所示为冷凝进程中微液滴体积的变化, 初始小液滴生长阶段(0—1.5 min), 液滴量变化缓慢,但冷凝液滴的体积增长率逐渐增大. 随后, 微液滴体积量增多, 并逐步趋于平衡, 生长速率逐步降低为0, 液滴停止生长. 初始小液滴偏向独立冷凝生长, 大液滴则以合并为主, 实验结果与前述理论分析一致. 最终在直径400 µm 执行器端面形成单个液滴, 体积为5.5 nL, 创造了柔顺操作的单液滴需求. 图6 液滴体积随时间变化Fig. 6. Droplet volume varying with time. 图7 所示为环境温度24 ℃、湿度37%下, 温度诱导的端面冷凝进程, 图7(a)—(c)为单制冷片作用下的液滴生长形态. 结果表明, 端面液滴从初始形成阶段便非均匀分布, 冷凝液滴集中分布于放置制冷片的一侧, 因为该区域温度低, 过冷度较大,冷凝液滴生长较快. 图7(b)所示的大液滴中心线距离探针轴线40 µm, 非对称生长, 最终形成单个液滴. 由3.2 节理论分析可知, 由于温度梯度的诱导, 使得液滴相对于执行器的轴线呈现非对称形态, 最终偏移量为13 µm, 如图7(c)所示. 由于微尺度下冷凝液滴对环境的敏感性以及温控误差,5 次单制冷片作用的结果表明, 偏移量误差在2 µm以内. 双制冷片作用下, 冷凝液滴初始阶段即在端面对称生长, 如图7(d)所示, 中心轴线处的液滴分布最少, 因为该区域过冷度最低. 随着冷凝进程的进行, 在端面形成两个对称的液滴, 如图7(e)所示. 经过合并生长, 最终在端面形成一个稳定的液滴, 且相对于执行器轴线对称分布, 因为双制冷片作用下形成对称的温度场. 图7 冷凝进程 (a) 非对称初始生长; (b) 非对称偏移40 µm;(c) 非对称偏移13 µm; (d) 对称初始生长; (e) 对称双液滴;(f) 对称单液滴Fig. 7. Processes of droplet condensation: (a) Asymmetric growth in the initial stage; (b) 40 µm offset; (c) 13 µm offset; (d) symmetrical growth in the initial stage; (e) two symmetrical droplets; (f) one symmetrical droplet. 冷凝液滴合并至端面边缘时, 由前述理论分析可知, 边缘效应会对冷凝液滴的迁移起到滞后作用. 在室温24 ℃, 湿度42%环境下, 露点10 ℃条件下, 直径137 µm 执行器端面的冷凝液滴在边缘滞后下的接触角变化如图8 所示, 经过初始生长与合并, 冷凝液滴在22 s 时铺展至端面的边缘. 随后, 冷凝液滴以端面边缘为三相线接触线继续生长, 液滴接触角逐渐增大, 直至达到平衡状态, 最终形成的液滴接触角为112°. 受限于空气冷凝环境的低湿度, 端面冷凝液滴难以达到边缘前进角,限制了液滴的侧移, 使其固着在端面. 图8 边缘滞后下接触角变化Fig. 8. Contact angle change under pinning effect. 进一步分析单指执行器端面的亲疏水特性对冷凝液滴迁移的影响, 在室温24 ℃, 湿度37%环境下, 直径150 µm 的未处理黄铜丝端面的冷凝液滴形成如图9(a)所示. 随着冷凝进程的进行, 冷凝液滴滑移至侧面, 如图9(b)所示. 未处理的执行器以膜状冷凝模式生长为主, 圆柱侧面液滴易与端面液滴发生合并, 使端面液滴迁移至侧面, 端面尺寸越小越易诱导冷凝液滴迁移至侧面. 通过化学刻蚀, 端面产生微纳结构, 如图9(c)所示, 并进行氟硅烷涂层疏水处理, 获取直径130 µm 的单指微执行器. 在相同的制冷环境下, 相对于未处理端面, 疏水端面可产生稳定的液滴, 并固着在端面, 如图9(d)和图9(e)所示. 虽然疏水处理后执行器的尺寸较小, 但相对于未处理端面形成的最大稳定液滴(0.3 nL), 疏水端面能获得更大的冷凝液滴(0.4 nL), 且不会发生侧移. 因为液滴在疏水表面拥有较大的前进角, 由(12)式可知, 其临界边缘前进角更大, 微液滴越容易固着在端面. 执行器侧面也会产生冷凝液滴, 在所述实验条件下, 侧面液滴不会越过端面边缘. 因为, 疏水面冷凝以核化生长为主, 且微尺度下表面张力相对于重力起到主导作用. 此外, 执行器穿过制冷空间, 由于传热损耗, 从制冷空间至执行器端面存在低温到高温的温度梯度, 促使侧面微液滴呈现远离端面的运动趋势, 最终固着在侧面上. 单指微执行器端面冷凝液滴的移动特性实验表明, 通过调控端面温度梯度、亲疏水特性等因素, 可改变端面液滴的形态, 实现液滴的稳定获取, 为微构件的柔顺操作创造了液滴条件. 图9 亲疏水端面冷凝 (a) 未处理端面冷凝; (b) 液滴侧移; (c) 表面微结构; (d) 疏水端面冷凝; (e) 稳定液滴Fig. 9. Droplet condensation on hydrophilic and hydrophobic surface: (a) Droplet condensation on the hydrophilic surface; (b) droplet sliding; (c) microstructures on hydrophobic surface; (d) and (e) a stable droplet is formed on the hydrophobic surface. 在单指微执行器端面冷凝液滴迁移特性分析的基础上, 获取单个稳定液滴, 以直径200 µm 聚苯乙烯微球为测试对象, 进行柔顺操作实验(图10).首先在直径240 µm 微执行器末端冷凝产生单个液滴, 如图10(a)所示. 控制冷凝液滴与基底上的微球对象接触, 微液滴以液桥的形式存在于微球对象和执行器末端之间, 所形成的液桥力克服微球对象和基底间的黏着力, 实现拾取, 如图10(b)所示.由(3)式可知, 通过调整液桥的特征参数(如接触角、液桥高度等)可控制液桥力, 测试实验为操作进程的进一步调控奠定了基础, 为继续研制集成湿度控制的新型冷凝微执行器起到重要指导. 图10 微操作实验 (a) 液滴形成; (b) 拾取Fig. 10. Micromanipulation experiments: (a) Droplet formation; (b) pick-up. 本文研究了单指式微执行器端面冷凝液滴的迁移特性, 包括冷凝液滴直接生长合并、温度诱导和边缘滞后, 主要得到以下结论: 1)端面冷凝液滴经过小液滴独立生长, 大液滴合并后在端面形成单个液滴, 初始阶段液滴生长速率较大, 随后冷凝液滴以合并长大为主; 2)在环境温度24 ℃, 湿度37%的条件下, 疏水处理的直径400 µm 单指执行器末端获取5.5 nL的稳定液滴, 并固着在端面; 3)冷凝液滴在低温区域生长较快, 微执行器在具有温度梯度的制冷空间中, 端面会形成单个非对称液滴; 4)在室温24 ℃和湿度42%环境下, 边缘滞后使直径137 µm 单指微执行器端面形成的冷凝液滴的最终接触角为112°; 5)疏水端面更易产生稳定的液滴, 相对于直径150 µm 未处理端面获取的0.3 nL 稳定液滴,130 µm 较小的疏水端面能获取0.4 nL 的较大液滴.3.2 温度梯度诱导迁移

3.3 端面边缘滞后

4 实验结果与讨论

4.1 端面冷凝液滴生长进程

4.2 温度诱导的冷凝液滴偏移特性

4.3 边缘滞后的液滴移动特性

4.4 亲疏水端面的液滴移动特性

4.5 柔顺操作实验

5 结 论