固定床渣油加氢装置延长运转周期的改造实践

邵志才,邓中活,刘 涛,戴立顺

(中国石化石油化工科学研究院,北京 100083)

固定床渣油加氢装置主要为催化裂化装置提供优质原料,也可用于生产低硫重质船用燃料油或其调合组分。与沸腾床工艺不同,固定床渣油加氢装置催化剂不能在线置换,催化剂失活速率是影响装置运转周期的关键因素。一般地,固定床渣油加氢装置的运转周期为1~1.5年,装置的频繁开停工直接影响了炼油厂的经济效益。研究表明,渣油加氢催化剂失活的主要原因是积炭和金属沉积[1]。装置建成后,其操作压力和氢油比基本恒定,由于催化剂活性逐步下降,为了保证装置的加工量和产品质量,需要靠提高反应温度来弥补催化剂的活性损失。当催化剂的金属沉积量(MOC)和积炭量达到极限后,装置需停工更换新鲜催化剂。为了降低装置停工频率,通过采用一些新技术可以延长固定床渣油加氢装置的运转周期[2]。本课题在研究渣油加氢反应性能影响因素的基础上,提出通过改造反应器系统延长装置运转周期或提高装置处理量的措施,并在2套工业装置上进行改造实践,为实施固定床渣油加氢装置改造提供方案选择。

1 中型试验

1.1 试验原料

试验原料为中东高硫原油的常压渣油(简称中东高硫常渣),其主要性质见表1。由表1可以看出,该原料硫质量分数高达4.6%,残炭为14.6%,金属(Ni+V)质量分数为131.7 μg/g,沥青质质量分数也高达8.0%,为劣质的固定床渣油加氢原料。

表1 中东高硫常渣的主要性质

1.2 装置和催化剂

采用中型固定床连续等温加氢装置进行渣油加氢试验。该中型试验装置设有两个串联反应器,每个反应器的催化剂最大装填量均为300 mL,采取氢气一次通过的工艺流程。催化剂采用中国石化石油化工科学研究院(简称石科院)研制、中国石化催化剂有限公司长岭分公司生产的渣油加氢处理RHT系列催化剂,按照工业装置级配依次装填催化剂RG-10B,RDM-2B,RDM-3B,RMS-1B,共装填560 mL。

1.3 工艺条件及产品性质

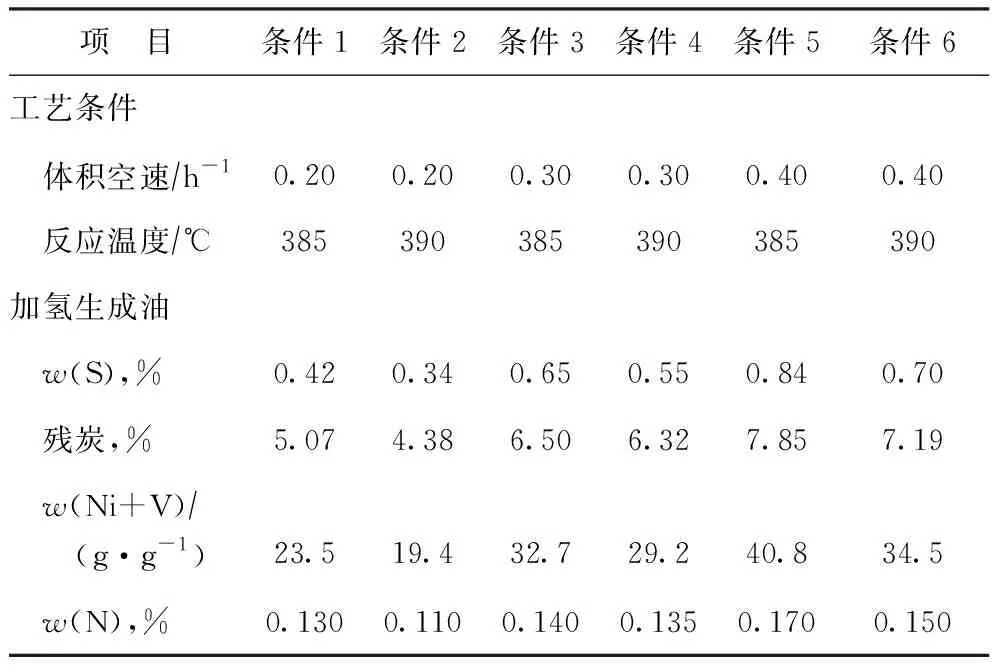

保持反应器入口氢分压为14.5 MPa、氢油体积比为700不变,在液时体积空速分别为0.20,0.30,0.4 h-1,反应温度分别为385 ℃、390 ℃的工艺条件下对中东高硫常渣进行加氢试验,结果如表2所示。由表2可见,在反应器入口氢分压、氢油比和反应温度相同的情况下,降低空速,加氢生成油的硫含量、残炭、金属(Ni+V)含量和氮含量均降低。对于渣油加氢反应而言,降低空速,得到相同性质(如硫含量等)加氢生成油时,所需要的反应温度相应降低,意味着催化剂的失活速率变慢。因此,可以通过降低空速来延缓催化剂的失活,通过增加反应器可以降低体积空速。

表2 工艺条件及加氢生成油的主要性质

2 渣油加氢反应器的选择

渣油加氢装置可选择的反应器类型主要有:固定床(滴流床)反应器、上流式反应器、移动床反应器和沸腾床反应器[1]。

固定床(滴流床)反应器结构简单,反应物通过分配器向下部静止固体催化剂均匀喷洒,并在流经催化剂过程中发生化学反应[1]。增设的反应器采用固定床(滴流床)反应器时,装置改动最小,但固定床反应器会产生一定的压降,使反应系统压降增加,因此如选用固定床(滴流床)反应器,需考虑循环氢压缩机出入口压降是否有余量。

上流式反应器中反应物流自下而上流动,使催化剂的床层略呈膨胀状态,初始压降小,且整个运转过程中压降变化不大[3]。增设的反应器采用上流式反应器时,装置改动也不大,反应系统的压降略有增加,因此适合循环氢压缩机出入口压降余量不大的装置的改造。为了减少催化剂磨损,上流式反应器中一般装填尺寸略大的球形或齿球形催化剂[4]。由于渣油加氢反应为扩散控制的反应,在相同反应条件下,上流式反应器中的反应效果较固定床(滴流床)反应器中的反应效果要差。此外上流式反应器中的表观气速和表观液速也是影响其正常运行的关键因素[5]。

移动床反应器可连续或间断将失活的催化剂排出并补充新鲜催化剂,从而维持反应器内催化剂活性,催化剂为小球状,但该反应器结构较复杂、操作难度也较高[1]。

沸腾床反应器中,原料和氢气自下而上流动,催化剂床层膨胀并维持处于沸腾状态,催化剂可以在线置换,将失活的催化剂排出并补充新鲜催化剂[1]。该反应器结构最复杂,操作难度也最高。由于沸腾床反应器中存在物料返混,且催化剂有磨损[6],故反应生成油中会含有一定量的催化剂粉末。此外,沸腾床反应器内反应温度较高,反应生成物的胶体稳定性会下降[7-8]。

综合以上分析,考虑改造投资、操作难度以及对装置运行稳定的影响,对固定床渣油加氢装置改造时,新增反应器优先选用固定床(滴流床)反应器或上流式反应器。

3 固定床渣油加氢装置改造工业实践

3.1 A炼油厂工业实践

3.1.1 改造方案A炼油厂固定床渣油加氢装置设有A、B两个并列的反应系列,原设计加工孤岛减压渣油,总处理能力为0.84 Mt/a。由于该厂原油结构中调入了大比例进口高硫原油,使得渣油加氢装置设计原料变更为中东进口高硫原油与孤岛原油混合油的减压渣油和减压蜡油的混合油,原料性质变化较大,特别是金属(Ni+V)质量分数由38 μg/g提高至117 μg/g,同时装置需要扩能至1.5 Mt/a[3]。

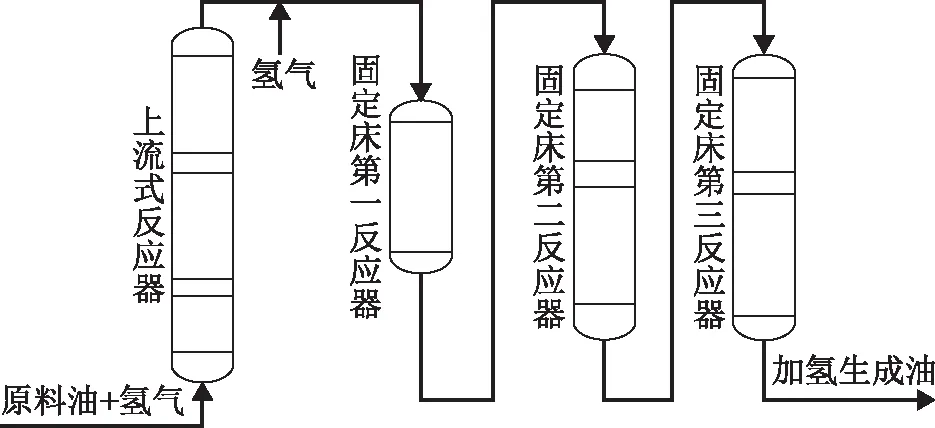

根据该装置运行过程中固定床第一反应器(简称一反)压降升高过快,而上流式反应器具有床层压降较低且相对稳定的特点,为了在空速不变的情况下提高装置处理量,采用在每个反应系列固定床一反前增设一台上流式反应器的方案对装置进行改造。改造后单个反应系列的工艺流程[9]如图1所示。改造前装置的第一台反应器为固定床一反,改造后装置的第一台反应器为上流式反应器。

图1 A炼油厂渣油加氢装置改造后单个反应系列工艺流程示意

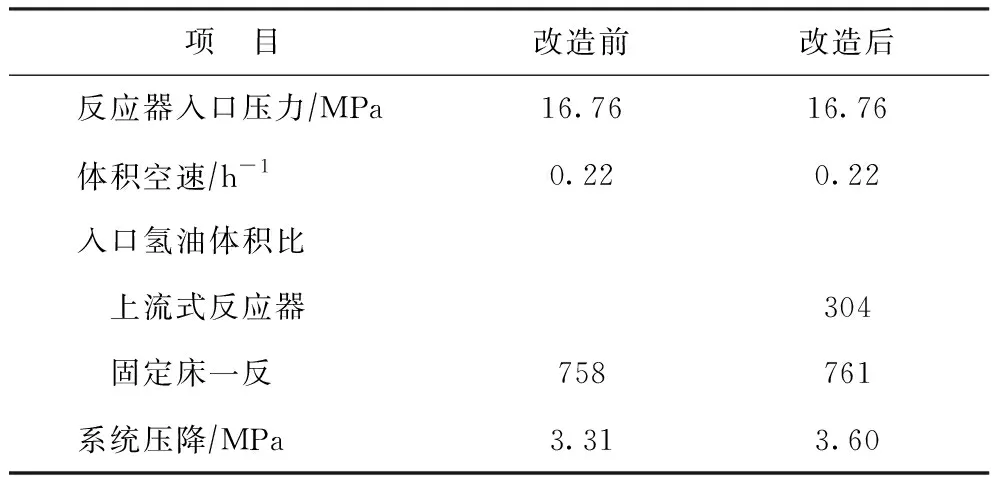

装置改造前后的设计操作条件见表3[3,9]。由表3可以看出:由于循环压缩机没有改造,装置改造后反应器入口压力没有变化,均为16.76 MPa;增加前置上流式反应器后,体积空速仍为0.22 h-1,因而可以增加装置处理量;原固定床一反入口氢油比基本不变;改造后系统压降略有增加,较改造前增加0.29 MPa。

表3 A炼油厂渣油加氢装置改造前后主要设计操作条件

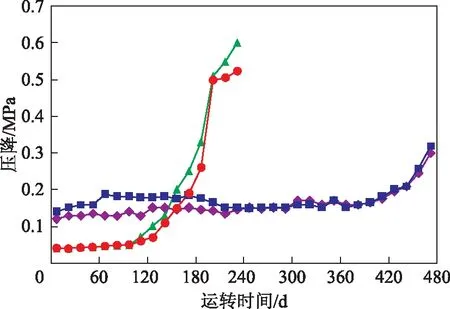

3.1.2 改造后运行效果改造前,装置运转约240 d就需要更换固定床一反的催化剂[10]。改造后第一周期原料铁含量高但变化不大,钙含量初期低但末期高,但装置运转周期延长至480 d,且装置加工量明显增加。改造前后装置第一反应器的压降变化对比如图2所示。

图2 装置改造前后第一反应器压降变化情况对比[10]▲—改造前A列固定床一反; ●—改造前B列固定床一反;◆—改造后A列上流式反应器; ■—改造后B列上流式反应器

由图2可以看出:改造前,装置运转约100 d后,A、B两列第一反应器(即原固定床一反)压降开始快速上升,在运转230 d后就已高于0.5 MPa;改造后,在装置运转约420 d内,A、B两列第一反应器(即增加的上流式反应器)压降均维持在0.2 MPa以下,420 d之后才开始缓慢上升,装置实现了长周期运转。

孤岛原油属高钙原油,原油未经脱钙处理,渣油的铁和钙含量较高,渣油加氢反应过程中脱除的铁和钙有机化合物大部分以FeS和CaS的形式沉积在前部反应器[11],因此改造前运转230 d后固定床一反压降就高于0.5 MPa。装置改造后,由于上流式反应器催化剂床层略呈膨胀状态,床层空隙率较高,因此催化剂容垢能力较固定床(滴流床)反应器明显增加,因此改造后运转420 d内上流式反应器压降均较平稳,在运转420 d后压降才因床层空隙率下降而明显升高。

图3 A炼油厂改造后RUN-9期间反应脱硫率变化情况

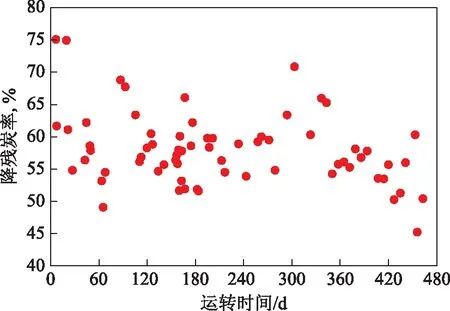

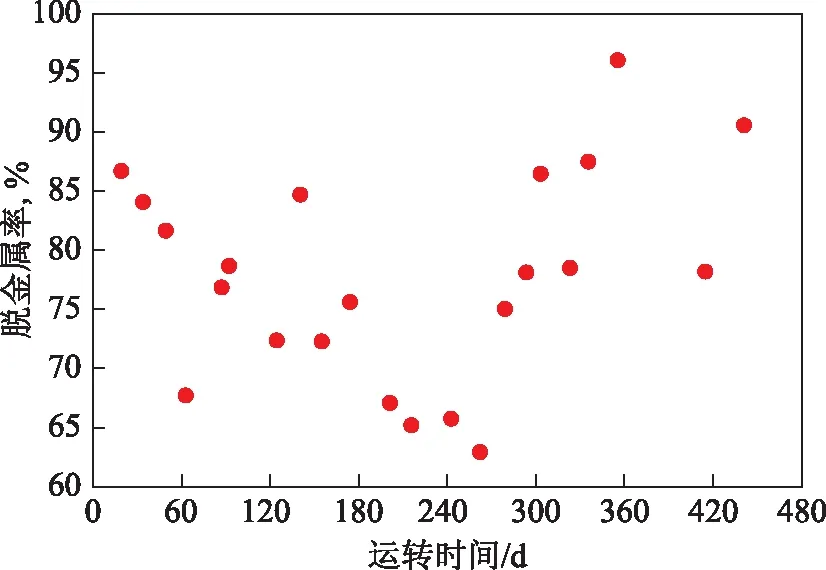

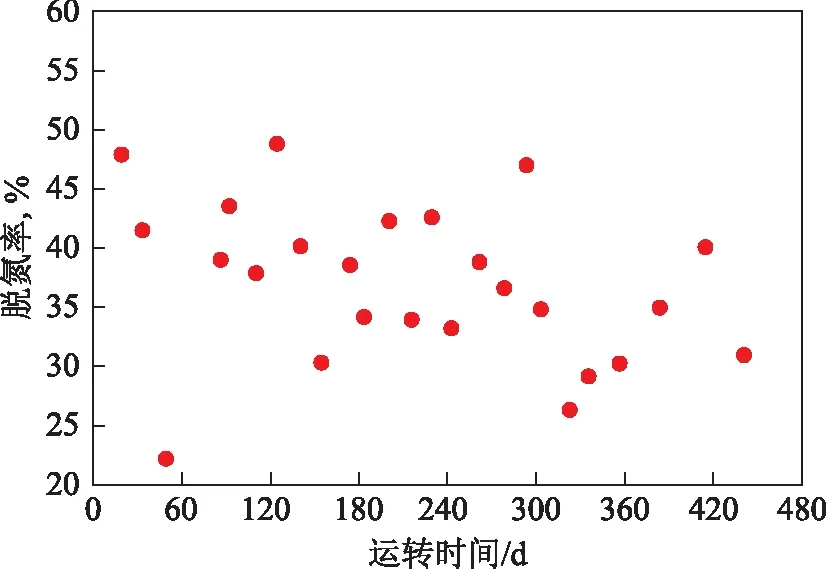

装置改造后,石科院开发的RHT系列渣油加氢催化剂已成功应用12次,其中第9周期(简称RUN-9,下同)共运行462 d,此期间反应脱硫率、降残炭率、脱金属率和脱氮率变化情况见图3~图6。由图3~图6可以看出,在RUN-9中,催化剂表现出了良好的脱硫、残炭加氢转化、脱金属和脱氮性能。装置改造后,原料经渣油加氢后,加氢渣油硫质量分数低于0.5%,氮质量分数为0.2%~0.3%,金属(Ni+V)质量分数低于15 μgg,残炭为3%~5%,为催化裂化装置的优质原料。

图4 A炼油厂改造后RUN-9期间反应降残炭率变化情况

图5 A炼油厂改造后RUN-9期间反应脱金属率变化情况

图6 A炼油厂改造后RUN-9期间反应脱氮率变化情况

3.1.3 装置遇到的问题及应对措施A炼油厂固定床渣油加氢装置完成增设上流式反应器改造后已运行12个周期,各个周期整体运行均比较正常,但存在上流式反应器径向温差较大的问题,主要由物流分配不均匀造成。针对该问题,在操作过程中主要采取以下应对措施:①将装置的反应进料量维持在80%以上,以保证反应器中有足够的反应物流和液体流速;②维持适宜的入口氢气流量,如气速过大会引起反应器床层扰动,导致物流分配不均匀,严重时将加剧催化剂返混,增加催化剂磨损。

3.2 B炼油厂工业实践

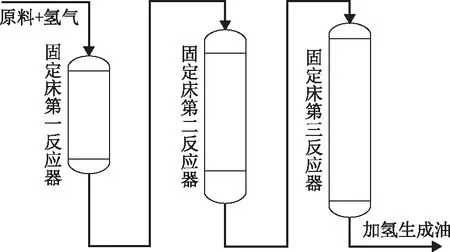

3.2.1 改造方案B炼油厂固定床渣油加氢装置设有A、B两个并列的反应系列,设计总加工能力为3.1 Mta。由于原设计空速较高,加氢渣油的性质略差,因而装置运转周期较短[12]。根据改造前该装置反应系统压降相对于压缩机出入口压降设计最大值尚有余量的特点,为了降低空速、提高装置脱杂质率和降残炭效果,采用在每个反应系列的固定床第二反应器后增设一台固定床反应器(固定床第三反应器)的方案,该方案改造变动小,投资少,容易实施。装置改造后单个反应系列的工艺流程[12]如图7所示。

图7 B炼油厂渣油加氢装置改造后单个反应系列工艺流程示意

装置改造前后的设计操作条件[12]见表4。由表4可以看出:装置改造后反应氢分压没有变化,均为13.5 MPa;由于增加了反应器,而装置加工量和原料密度没有变化,所以体积空速由0.40 h-1降低至0.25 h-1,因而增加了反应物料在催化剂床层中的停留时间;氢油体积比保持不变;系统压降略有增加,较改造前增加了0.32 MPa。

表4 B炼油厂渣油加氢装置改造前后主要设计操作条件

3.2.2 改造后运行效果该装置改造前的第9周期(RUN-9)和改造后的第12周期(RNN-12)的A反应系列均使用了石科院开发的RHT系列渣油加氢催化剂,RUN-9运转了335 d,RUN-12运转了518 d,可见装置改造后运转周期显著延长。

RUN-9、RUN-12中,一反压降与各反应器总压降(简称总压降)的变化情况如图8所示。由图8可见:RUN-9一反压降增加的趋势与其总压降增加的趋势相同;运转200 d前,RUN-12一反压降比RUN-9一反压降略低但相差不多,而200 d后RUN-9压降明显增加;运转258 d前,RUN-12总压降较RUN-9总压降高0.3~0.4 MPa,258 d后RUN-9总压降即开始明显增加,而RUN-12总压降在360 d后才开始明显增加。

图8 B炼油厂改造前后固定床一反压降与总压降的变化情况 —RUN-9一反压降; —RUN-12一反压降; —RUN-9总压降; —RUN-12总压降

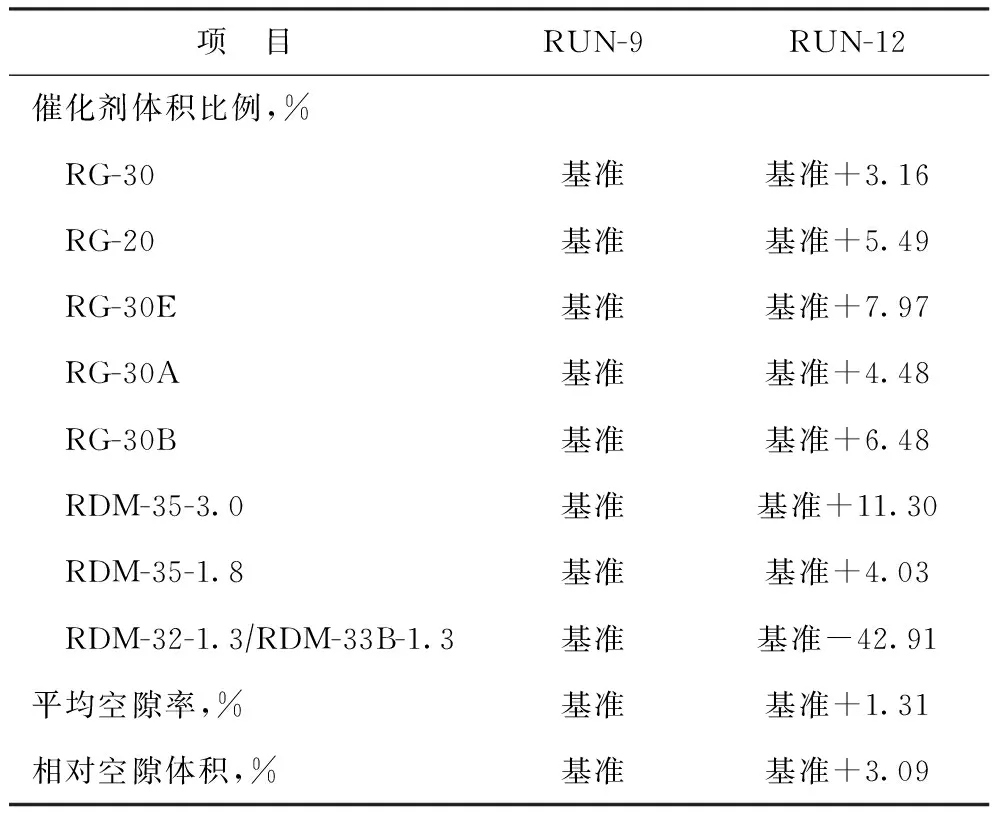

RUN-9、RUN-12中,一反的催化剂级配情况见表5。由表5可知,RUN-12一反相对空隙体积较RUN-9增加3.09百分点。装置改造前RUN-9中,为了平衡催化剂的活性和稳定性,一反的保护剂和大粒径脱金属剂不宜装填过多,使得装置运转200 d后其床层空隙率明显下降、压降快速增长,在258 d后RUN-9总压降开始明显增加而高于RUN-12总压降。装置改造后RUN-12中,由

表5 B炼油厂RUN-9、RUN-12固定床一反催化剂级配情况

于空速降低,催化剂级配方案进行了相应优化,一反的保护剂和大颗粒脱金属催化剂体积比例增加,床层空隙率增加,因此运转200 d前,RUN-12一反压降较RUN-9略低但相差不大,而200 d后随着RUN-9一反压降明显增加,两者的差值逐渐增加。

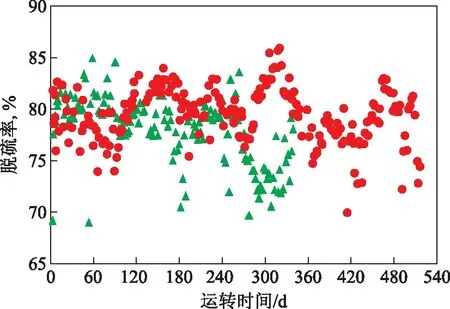

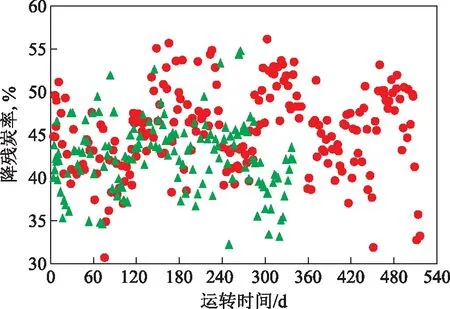

RUN-9、RUN-12中,反应的脱硫率、降残炭率、脱金属率和脱氮率如图9~图12所示。由图9~图12可以看出,RUN-12中反应的脱硫率略有增加,其降残炭率、脱金属率和脱氮率均较RUN-9显著提高,使加氢渣油的产品性质明显改善,有利于后续催化裂化装置提高轻油收率和降低催化剂消耗。

图9 B炼油厂RUN-9和RUN-12期间反应脱硫率变化情况▲—RUN-9; ●—RUN-12。图10~图12同

图10 B炼油厂RUN-9和RUN-12期间反应降残炭率变化情况

图11 B炼油厂RUN-9和RUN-12期间反应脱金属率变化情况

图12 B炼油厂RUN-9和RUN-12期间反应脱氮率变化情况

3.2.3 装置遇到的问题及应对措施该固定床渣油加氢装置改造后已运行3个周期,各个周期整体运行均比较正常。由于该炼油厂无延迟焦化装置,清罐油需掺入固定床渣油加氢装置原料中进行加工,而清罐油中的铁含量较高,故导致装置一反压降上升较快,影响装置的运转周期。针对该问题,主要采取以下措施:①采用有针对性的催化剂级配,增加一反的容垢能力,延缓压降上升;②控制清罐油的掺入比例,适当降低原料中的铁含量。

4 结 论

(1)以中东高硫原油的常压渣油为原料,在固定床连续等温加氢装置上进行了渣油加氢中型试验,结果表明,降低空速可以提高加氢生成油的产品质量或降低反应温度。在此基础上,提出增设反应器来降低固定床渣油加氢装置体积空速或增加装置处理量,进而延缓催化剂失活的措施。

(2)在A、B两个炼油厂进行装置改造的工业实践结果表明,根据装置的不同特点,选择合适的增设反应器方案,可以实现装置扩能提质和长周期运行的目的。