深井工作面顶板疏水区高强度开采诱冲机制及防治

王 博,姜福兴,朱斯陶,,张修峰,尚晓光,顾颖诗,吴 震

(1.北京科技大学 土木与资源工程学院,北京 100083; 2.山东能源集团有限公司,山东 济南 250014; 3.兖州煤业鄂尔多斯能化有限公司,内蒙古 鄂尔多斯 017010)

现阶段,我国东部煤炭资源逐渐枯竭,且开采深度逐渐增大,冲击地压灾害显著增加[1-3],山东、河南等地千米深井逐渐增多[4-7],因此,我国煤炭资源开采的重心逐步向西部转移,而西部也正在形成向深部开采的趋势。榆林、鄂尔多斯接壤地区新开发的呼吉尔特、纳林河等矿区投建了数十座采深超过550 m的千万吨级矿井[8-9],根据该地区相关开采地质资料可知,此类新投建的矿井均存在工作面设计宽度较大(250~400 m)、推采速度快(最大可达12 m/d)和煤层顶板存在不规则富水区等特点,属于该地区典型的高强度重型开采工作面。根据现场实际观测可知,当工作面处于高强度开采状态且过疏水区域时,已存在明显的动力显现。因此,研究深井工作面疏水区高强度开采诱发冲击地压的机理对该类矿井安全开采具有重要意义。

近年来,诸多专家学者对工作面形状、推采速度、疏水等开采因素诱发冲击地压的机理进行了大量研究。王家臣等[10]通过建立基本顶动力断裂失稳的折迭突变模型,得到推进速度的加快等同于基本顶悬臂梁加载速率的提高,增大了高强度开采工作面基本顶破断失稳的概率;王金安等[11]通过数值模拟揭示了开采速率对工作面围岩应力影响的规律,开采速率越大,峰值应力越大且距工作面煤壁越近;刘金海等[12]通过案例和现场实测分析探讨了采场推采速度与冲击地压的关系,得出工作面冲击地压危险性与采场推采速度具有相关性;冯龙飞等[13]运用理论分析和微震监测,揭示了回采速度对坚硬顶板运动释放能量的影响机制,表明坚硬顶板破断释放能量与回采速度有明显的正相关性;施龙青等[14]基于物理流变学和断裂力学理论提出砾岩中的水流失导致砾岩产生新的断裂从而诱发冲击地压;舒凑先等[8]研究了疏水过程中含水层和煤层的应力演化规律,得出了疏水诱发巷道发生冲击地压的机理;李东等[15]研究了顶板富水工作面疏水之后诱发冲击地压的机理,认为其应力来源为疏水之后形成的静应力源与上覆岩层运动施加的动应力源。

已有研究成果或研究了采场推采速度对工作面冲击危险性的影响,包括巷道围岩应力变化和顶板能量释放机制;或研究了疏水与冲击地压的关系,包括疏水过程中煤层应力演化规律和岩层断裂形态,对工作面冲击地压防治具有一定的现场指导意义。但针对深井富水工作面高强度开采和疏水共同作用下诱发冲击地压的机制研究相对较少。鉴于此,笔者以鄂尔多斯某矿221上06工作面为工程背景,运用理论分析、微震监测等手段,研究了高强度(快速)推采对工作面超前支承压力的影响,探讨了深井工作面疏水区高强度开采诱冲机制,以期降低相似条件矿井的冲击危险性,并为其推采速度优化提供理论基础。

1 疏水区高强度开采诱冲案例

1.1 鄂尔多斯某矿221上06工作面概况

鄂尔多斯某矿221上06工作面(下文简称为06工作面)为该矿221采区南翼首采工作面,采用走向长壁综放采煤方法,倾向长度300 m,煤层底板标高:+680.0~+692.7 m,地面标高:+1 339.4~+1 351.0 m,平均埋深660 m,平均煤厚9.02 m,煤层倾角0°~3°,平均1°,为近水平煤层,地质构造简单,直接顶为0.77 m厚的泥岩,基本顶为31.26 m厚的细粒砂岩,直接底为6.10 m厚的砂质泥岩,基本底为9.25 m厚的粉砂岩。据该矿冲击倾向性鉴定报告,2-2上煤层单轴抗压强度为17.6 MPa,动态破坏时间为155.6 ms,弹性能量指数为10.80,冲击能量指数为1.78,综合判定具有弱冲击倾向性,顶板和底板均为弱冲击倾向性。矿井安装使用的微震监测系统系波兰开发的SOS[16],该系统已广泛应用于我国多个煤矿。

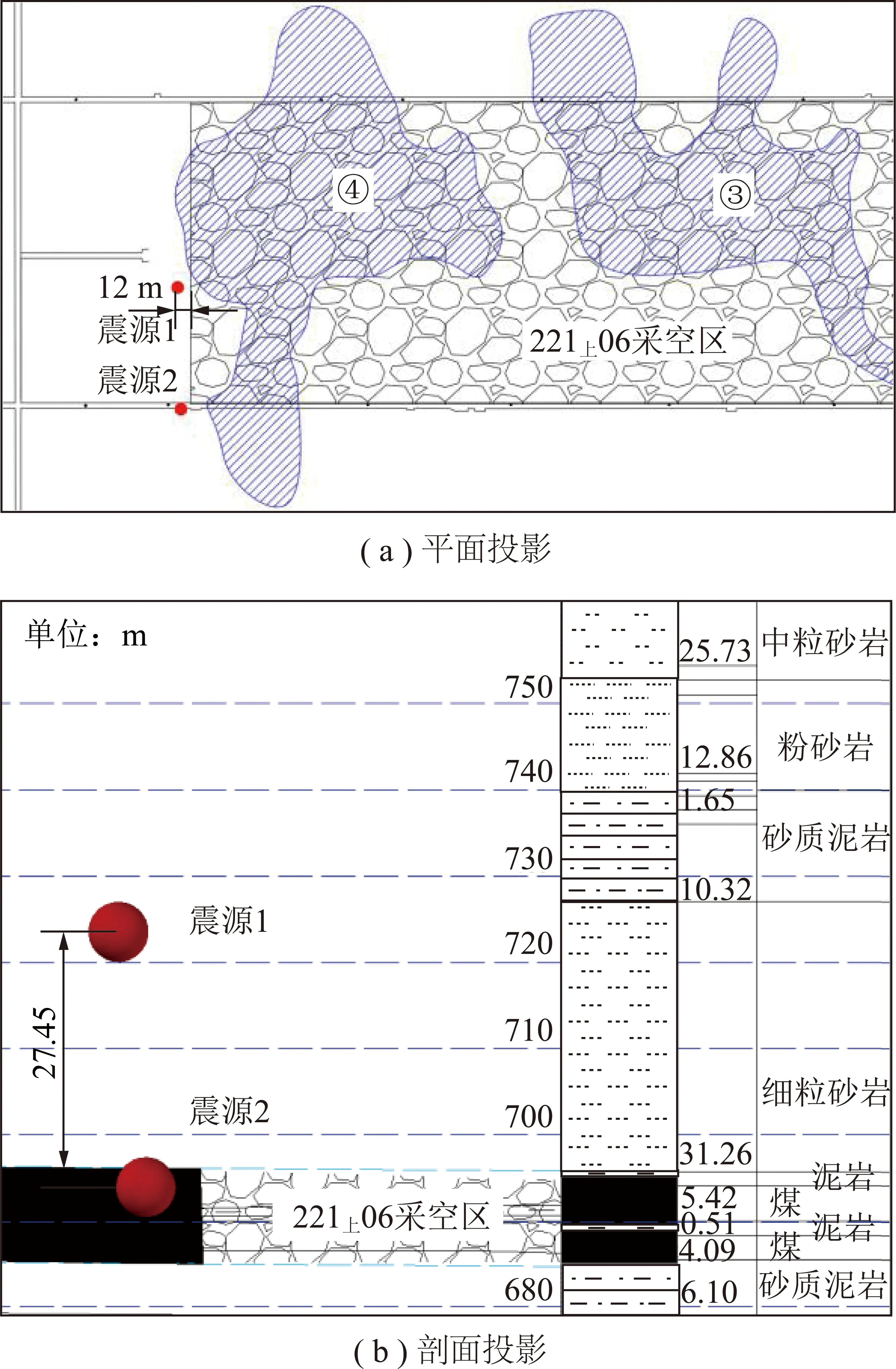

图1 06工作面顶板砂岩富水区分布平面

据水文地质勘探结果可知,06工作面上方距2-2上煤层顶板39.65~62.65 m,平均50.52 m处存在直罗组含水层,平均厚度110 m,富水区不均匀分布在工作面上方,共存在4处富水区,其具体编号和空间分布位置如图1所示。工作面巷道掘进期间已施工疏水孔提前进行疏水工作。

1.2 工作面事故基本情况

2019-10-10夜班,06工作面正常生产,于19:00整SOS微震监测系统监测到4×105J的大能量事件(震源1),防冲跟班人员反映现场有大煤炮声,经现场继续排查,发现工作面煤壁有明显大片帮,工作面前方顶板大量掉渣,巷帮部分漏网。20:06又一次监测到1.13×105J的大能量微震事件(震源2),两次事件时间间隔66 min,现场除有煤炮声之外还存在顶板少量掉渣,经对比工作面应力实时在线监测结果,发现工作面大能量事件发生前后工作面上下两巷应力并没有发生明显变化,现场施工煤粉检测孔钻屑量正常。两次大能量微震事件平面投影与剖面投影如图2所示。

图2 10月10日2次微震事件投影

由图2可以看出,震源1水平方向上位于工作面前方12 m处,④号富水区边缘,垂直方向上位于煤层上方的基本顶(细粒砂岩)中,距2-2上煤顶板27.45 m,震源2位于煤层中。经初步分析,④号富水区水压初始为3 MPa,疏水之后降为0.5 MPa,06工作面周期来压步距为20 m,当日06工作面推采速度达到7.2 m/d,因此认为此次动力显现的主要原因为:工作面推采速度过快导致上覆基本顶未及时垮落,形成悬顶,造成能量积聚,同时由于上覆存在④号富水区,疏水之后,富水区附近形成应力集中,促使基本顶上方所受应力更大,加速了基本顶的断裂,产生大能量事件。另一方面,悬顶积聚的能量不能快速释放储存于前方煤体中,工作面煤体受超前支承压力和疏水转移应力叠加影响超出其自身强度致使煤体发生破坏,产生裂缝并释放能量,诱发工作面发生煤壁大片帮等冲击现象。

2 疏水区高强度开采诱发工作面冲击地压机制

陕蒙接壤矿区新建的数十座采深超过550 m的千万吨级矿井,设计开采初期未考虑冲击地压因素,为满足生产需求,其借鉴已规模化生产的浅部矿井设计的工作面推采速度过大(最高可达12 m/d),同时煤层上部顶板均存在不规则富水区,为避免工作面推采过程中出现顶板突水灾害和减少工作面准备时间,在工作面掘进期间即进行疏水工作,因此当回采时,相当于富水区域开采了1个“类解放层”[15],疏水区域内应力降低,边缘处出现应力升高。综上,该类深井工作面处于疏水和高强度开采共同条件下,增加了发生冲击地压的可能性,需要综合探究疏水和推采速度对工作面支承压力的影响。

2.1 疏水对工作面支承压力的影响

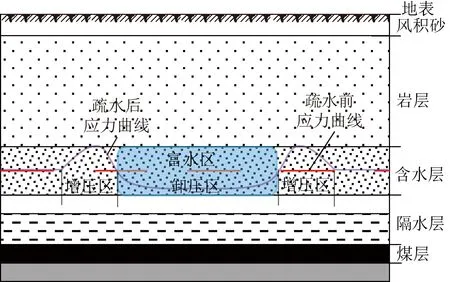

煤层顶板存在富水区的工作面开采过程中将会面临突水溃砂等顶板水害威胁[9],为保证工作面的安全高效开采,在工作面回采前即进行顶板的疏水工作。现场监测和相关研究表明[8,15],富水区疏水后,将会引起煤层及顶板原岩应力的重新分布,形成增压区和卸压区,即疏水区域内煤层及顶板应力降低,区域边缘出现应力集中,影响范围之外为原岩应力。如图3所示,相较于开采而言,疏水之后虽然含水层对其上部岩层的支撑作用也会降低,但其仍存在一定的支撑能力,且含水层上覆岩层会出现裂缝带,但不会像开采一样出现冒落带,处于全悬顶状态。

图3 富水区疏水前后应力演化规律

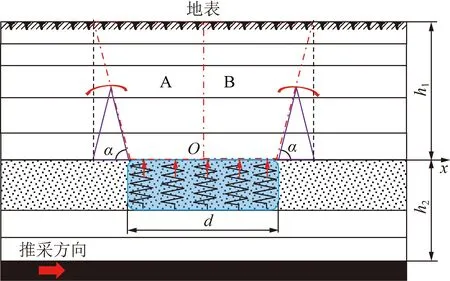

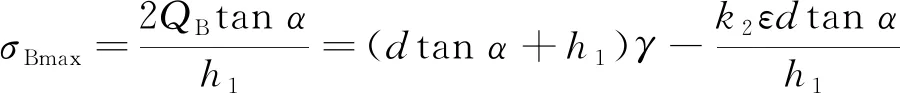

为反映一般规律,假设疏水前后区域内水位、水压均匀一致,富水区可视为等效的弹簧,对上覆岩层起支撑反力,疏水前后弹性系数由k1降为k2。为研究富水区疏水前后对下方煤层和顶板应力分布的影响,沿工作面走向作剖面,建立相应疏水后支承压力估算力学模型,如图4所示。图4中,原点O为富水区的中心;h1为地表至含水层顶部的距离;h2为含水层顶部至煤层的距离;d为富水区走向宽度;α为疏水之后富水区上覆岩层的移动角,A和B区域面积相等。可以认为疏水后向两侧转移的应力相同,故只对B侧的转移应力进行研究。

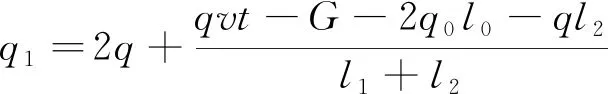

疏水前后富水区对上覆岩层的支承反力表示为

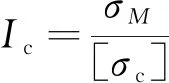

σ1=k1ε=γh1σ2=k2ε=nγh1

(1)

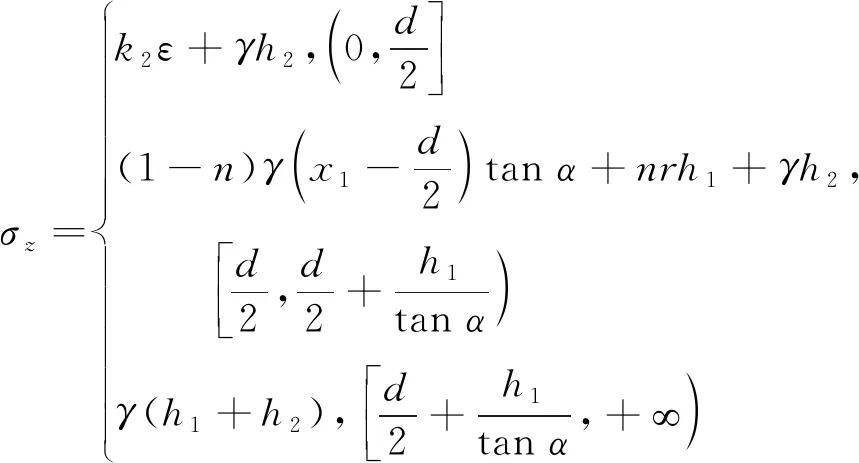

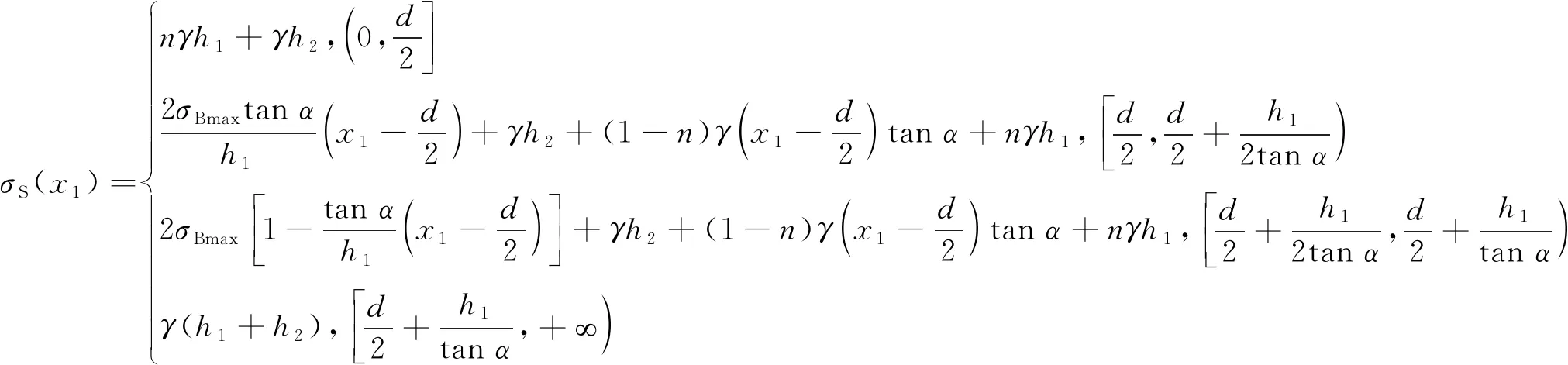

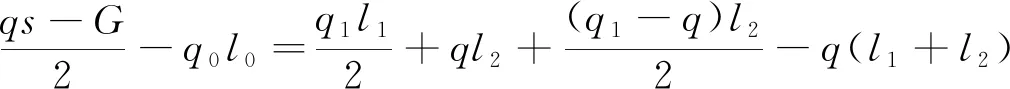

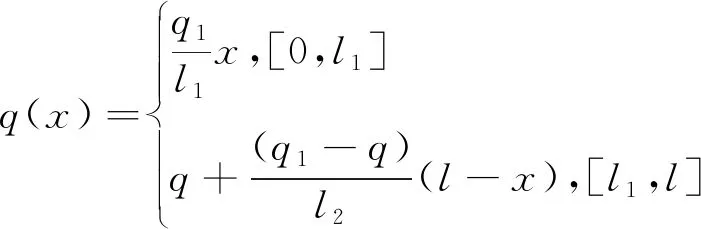

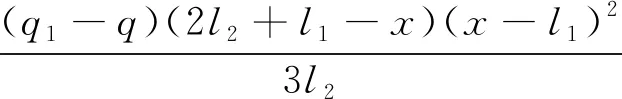

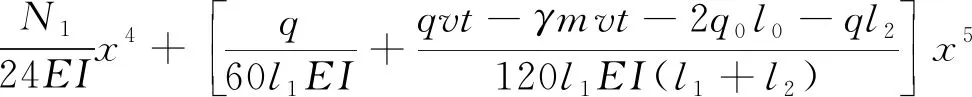

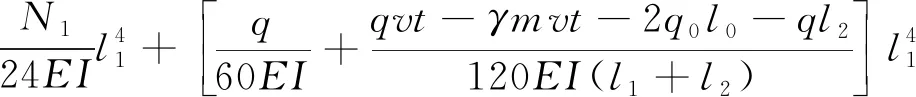

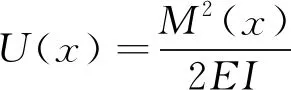

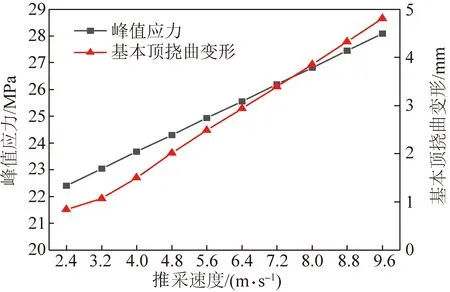

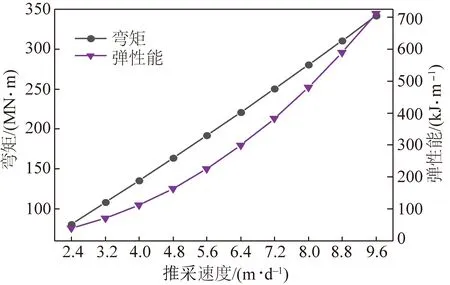

其中,n为疏水卸压系数,且0 图4 疏水后支承压力估算力学模型 B区域向右侧传递的重量QB可表示为 (2) 假设应力传递至下方煤岩体接近为等腰三角形分布[17],则B区域向右侧传递的应力σB为 (3) 其中,x1为转移应力距富水区中心的距离。B区域传递应力峰值σBmax可表示为 (4) 疏水之后工作面受到来自上覆岩层的自重应力在富水区下方,富水区边缘与较远区域有显著差别,可表示为 (5) 综合式(1)~(5)可得疏水引起的煤层支承压力分布函数为 (6) 由式(6)可知,疏水导致的应力集中程度与富水区疏放程度有关。根据研究[9,18]和现场水压观测可知:随着疏水工作的进行,富水区水压逐步降低至可安全回采标准(即不会引起工作面突水等水害),且趋于稳定。表明疏水引起的应力集中程度在工作面开采时已趋于稳定,形成增压区与卸压区,是煤层及其顶板的静应力源。 煤层开采过程中一个基本顶垮落周期内,大采高(包括综采和综放)工作面单位时间的快速推进,导致后方采空区活动空间较为充足,而顶板的冒落、围岩变形和裂隙的扩展均存在一定的时间效应。同一推采长度下推采时间的减少导致顶板垮落不充分,当基本顶为厚硬岩层而直接顶为薄软岩层时,虽然基本顶处于垮落带内,但由于其本身的强度会形成大面积悬顶,且与上一周期断裂的基本顶形成岩梁结构,如图5所示。图中,q1为支承压力峰值;q为基本顶上方的均布载荷(为便于计算,其包含基本顶自重);s为悬顶长度;l为支承压力影响范围。 图5 快速推采后支承压力分布特征 为研究推采速度对工作面超前支承压力的影响,建立相应的力学模型。由于一切情况不沿y方向变化,因此岩梁的形变和应力都只是x的函数,为了简化工程计算,假设应力曲线呈分段线性分布,沿工作面走向做剖面取单位宽度的岩梁来考虑。左侧为上一周期断裂的基本顶岩块,右端部分悬顶,部分处于超前段完好的顶板和煤层夹持作用下,煤层与薄弱直接顶对基本顶起弹性支撑作用,如图6(a)所示。图中,l0和q0分别为综采支架的控顶距和支护强度;l1为支承压力峰值距工作面煤壁的距离;l2为支承压力峰值距影响范围边缘距离,l1+l2=l;m为基本顶厚度;s1为左侧岩块长度;G和G1分别为左侧两岩块的重量;β为左侧岩块回转角,将岩梁从铰接处分离,分为2段,因超前影响范围之外的煤岩体基本不受影响,故只考虑左侧岩块和右侧超前支承压力影响范围内的煤岩体,如图6(b)所示,其中,T和F分别为铰接处的推压力和摩擦力,且F=fT,f为铰接处的摩擦因数。 图6 超前支承压力估算力学模型 假设C点不动,根据左侧岩块的平衡条件得 (7) 其中,G1=γms1。一般情况下,岩块的沉降值远小于岩块的长度,此时,tanβ≈0。将F=fT代入式(7),可计算得 (8) 假定工作面匀速向前推进,且基本顶是否充分垮落仅与推采时间有关,则基本顶上一次垮落完成后至工作面煤壁的悬顶长度s由此阶段内的推采速度v和推采时间t共同决定,可近似表示为 s=vt (9) 此时,悬顶长度s上覆岩层质量向采空区和工作面前方转移,根据采掘前后应力平衡原则有 (10) 可求得峰值应力q1为 (11) 文献[19-21]采用数值模拟研究了同一推采长度下不同推采速度的顶板变形量,表明随着推采时间t的减少(推采速度大),基本顶下沉时间越短,悬臂梁顶板下沉量越小,导致超前影响范围较小,峰值应力较大,存在明显的时间效应。因此一个基本顶垮落周期内,同一推采长度s条件下,虽然向工作面前方转移的总应力相同,但推采速度越大,基本顶下沉时间越短,超前影响范围越小,峰值应力越大,反之亦然。根据式(11)可得回采引起的超前支承压力分布函数: (12) 文献[11,13]表明随着推采速度的增加,超前支承压力影响范围l不断减小,峰值位置l1不断接近煤壁。由于原岩应力q为固定值,因此同一推采时间下超前支承压力峰值大小与推采速度v呈正相关关系,v越大,则超前支承压力峰值q1越大。 根据弹性力学理论,梁纯弯曲时,其单位宽度梁截面弯矩M(x)分别表达为 当x≤l1时: M(x)=T(s+x)+F(s+x)+ (13) 当l1≤x≤l2时: (14) 式中,N1和N2分别为l1和l2区域内单位长度煤体的反向弹性支撑载荷。 对式(13)进行积分,于是有 (15) (16) 式中,z′为岩梁的横截面绕中性轴转动的转角;z为岩梁轴线的挠度;a和b为未知常量;E为岩梁的弹性模量;I为岩梁界面的惯性矩,I=m3/12。 理论上可以假定煤壁上方截面的中点不移动,该点的水平线段不转动,那么认为岩梁在煤壁上方的转角及挠度均为0,即 (17) 综合式(7)~(17),可以求得岩梁轴线(x≤l1时)的挠度方程为 (18) 煤层与薄弱直接顶可以视为等效的弹性地基,对基本顶起弹性支撑作用,在垂直方向上与基本顶处于协同变形状态,整个煤岩系统冲击失稳前保持相对稳定。当x=l1时基本顶挠度记为w,代入式(17)可得 (19) 分析得到的w物理意义为工作面开采过程中超前支承压力峰值处煤层顶板在垂直方向的变形量,由式(19)可以看出,基本顶的挠曲变形与工作面的推采速度和推采时间呈正相关关系,在推采时间一定的情况下推采速度越快,相应位置顶板变形量越大,其同样反映了工作面两条巷道相应位置的围岩变形量。 梁在x截面的弯曲弹性能U(x)可表示为 (20) 据王家臣等[10,13]研究可知,同一推采时间下,随着推采速度的提高,基本顶断裂前煤岩体积聚的弹性能越多,围岩加载速率增大,变形速率增加。当围岩变形量过大和变形速率过快时,易破坏支护,当遇到地质构造或其他应力异常区域时很容易诱发冲击地压的发生。因此,需定量分析同一推采时间t下超前支承压力峰值处对应的顶板变形量、弯矩和弯曲弹性能随推采速度v的变化关系。本文采用离散化计算方法,即求得支承压力峰值处单点应力、基本顶挠曲变形、弯矩和弯曲弹性能。 取参数如下:q=16.5 MPa,t=3 d,γ=25 kN/m3,s1=20 m,f=0.1,l=60 m,l1=15 m,l2=45 m,N1=17.6 MPa,l0=2 m,q0=1.5 MPa,m=31 m,E=33 GPa,回采速度v为2.4~9.6 m/d。将参数代入式(11),(19),(20)中,可得不同回采速度下峰值应力、基本顶挠曲变形、弯矩和弯曲弹性能变化曲线,如图7,8所示。 图7 不同推采速度下峰值处应力与挠曲变形曲线 图8 不同回采速度下峰值处弯矩与弹性能变化曲线 可以看出,工作面推采过程中一个基本顶垮落周期内,同一推采时间下推采速度越快,超前支承压力峰值越大,峰值位置处基本顶挠曲变形量越大,弯矩越大,断裂前积聚的弯曲弹性能越多,冲击可能性相应增大。 顶板富水工作面向前推采过程中,煤体某一点M所处区域不同,其垂直应力大小也不同。存在以下几个典型状态:① 受自重应力和推采速度增压的影响;② 处于富水区下方,受自重应力、疏水的卸压和推采速度增压的影响;③ 在富水区边缘,受自重应力、疏水的增压和推采速度增压的影响。其垂直应力可近似表示为 σM=q+[q(x)-q]+[σS(x1)-q]= q(x)+σS(x1)-q (21) 其中,σM为M点的垂直应力;x为M点距工作面煤壁的水平距离;x1为M点距富水区中心的水平距离。 为评价M点的冲击危险性,引入冲击危险性评价指数Ic[22],为M点的垂直应力与煤岩体的单轴抗压强度之比,可表示为 (22) 式中,[σc]为煤岩体的单轴抗压强度。冲击地压危险性等级划分见表1。 表1 Ic与冲击地压危险性的关系[22-23] 由式(21),(22)可知,M点的垂直应力与工作面的推采速度和疏水程度有关,当其处于疏水增压和推采速度增压两个因素共同影响下,很容易达到诱发冲击地压的应力条件。 上述分析表明,深井工作面顶板疏水区高强度开采致冲机制为:工作面推采过程中,同一推采时间下推采速度越快,基本顶悬顶距越长,断裂前积聚的弹性能越多,超前支承压力峰值越大,峰值位置不断接近煤壁,相应位置巷道围岩变形速率越快,当经过疏水形成的增压区时,应力叠加易超过发生冲击地压的临界值,能量释放促使工作面煤壁发生冲击。 工作面正式回采前需将富水区水压疏放至可安全回采标准,已在工作面前方形成了卸压区和增压区。为避免“强扰动-疏水”共同作用下诱发冲击地压的发生,需对疏水引起的增压区提前采取针对性的防治措施,并对工作面经过疏水区域前后的推采速度进行动态调控以控制开采扰动。 (1)加密增压区的卸压钻孔。工作面回采前,已对划分的冲击地压危险区施工了大直径预卸压钻孔,但仍需根据地质探测资料确定的富水区边缘超前100 m对卸压钻孔进行加密布置,保证巷道围岩处于低应力状态。 (2)增压区预断顶。为降低工作面过疏水增压区时基本顶的悬顶对工作面的影响,在工作面两条巷道富水区边缘前后50 m范围内进行水压致裂或爆破致裂预断顶。 (3)超前补强支护。为减缓围岩变形速率、减小围岩变形量,在富水区域边缘超前100 m范围内对巷道帮部和顶板进行补强支护,并各增设一排单元支架,提高超前被动支护强度。 (4)加强监测。针对疏水形成的增压区,在富水区边缘前后100 m范围内将应力测点组间距由25 m变更至20 m,增加测点数,并在此区域提高钻屑量检测频率,同时结合微震监测进行预警,有任一指标预警则及时停止回采并进行解危。 (5)加强面内防护。工作面推采至增压区时降低推采速度,减小疏水增压区工作面煤壁冲击的可能性,且液压支架提前伸出护帮板控制顶板,并采取超前拉架、在支架立柱上挂柔性挡矸网等方法加强工作面面内防护。 降低推采速度可以降低超前支承压力的峰值,减少基本顶的悬顶距,为岩层的能量释放提供预留时间,降低围岩变形速率,但一味的降低推采速度会造成经济的巨大损失。为兼顾社会的资源使用、企业的经济发展和矿井的安全生产,可在疏水影响区域进行推采速度的动态调控。 工作面回采时,可根据其在正常区域(无断层、无富水区等应力异常区域)的回采情况,通过微震的统计曲线和理论计算确定来压步距和初步合理的推采速度。当工作面推采至疏水形成的增压区时,降低推采速度,确保应力峰值达不到诱发冲击的条件;当工作面推采至疏水形成的卸压区时,可适当增加推采速度,但需保证叠加应力达不到发生冲击的临界值。 根据鄂尔多斯某矿221上06工作面实际情况,取埋深H=660 m,γ=25 kN/m3,快速回采速度v=7.2 m/d,回采时间t=3 d(根据工作面来压步距为20 m反推而得),左侧岩块长度s1=20 m,铰接处的摩擦因数f=0.1,支承压力影响范围l=60 m,支承压力峰值距煤壁的距离l1=15 m(l和l1由实测得到),煤壁到峰值区域内单位长度煤体的反向弹性支撑载荷N1=17.6 MPa,综采支架的控顶距l0=2 m,支护强度q0=1.5 MPa,基本顶厚度m=31 m,弹性模量E=33 GPa,地表至含水层顶部的距离h1=500 m,含水层顶部至煤层的距离h2=160 m,④号富水区窄区域平均宽度d1=80 m,宽区域平均宽度d2=260 m,疏水之后富水区上覆岩层的断裂角α=86°,疏水卸压系数n=0.8(富水区水压初始为3 MPa,疏水之后降为0.5 MPa,卸压值约为含水层原岩应力的20%,故取n=1-0.2=0.8),煤体单轴抗压强度[σc]=17.6 MPa。将参数代入式(11)可得高速推采下超前支承峰值q1=26.2 MPa,代入式(6)可得疏水之后的应力分布曲线如图9所示。由图9可以看出,疏水之后应力影响范围约35 m,峰值距富水区边缘约17.5 m,④号富水区窄区域应力峰值为33.4 MPa,④号富水区宽区域应力峰值为46.3 MPa。 图9 ④号富水区疏水之后应力分布曲线 当工作面仅快速推进时,应力峰值为σMmax1=26.2 MPa,冲击危险性指数Ic=26.2/17.6=1.49,判定为弱偏无冲击危险性。当工作面快速推进至疏水增压区时,应力峰值σMmax2=26.2+33.4-16.5=43.1 MPa,Ic=2.45,σMmax3=26.2+46.3-16.5=56.0 MPa,Ic=3.18,综合判定为强冲击危险。当快速推进至疏水卸压区时,σMmax4=26.2+14-16.5=23.7 MPa,Ic=1.35,判定为无冲击危险性。由此可见,当工作面快速推进至疏水形成的增压区时,很容易诱发冲击,与现场10月10日发生冲击显现的位置相吻合。 图10为2019-09-01—10-23,221上06工作面日进尺与每日微震能量变化关系图。图11为期间221上06工作面4次方以上能量事件投影图。可以看出,9月1日至19日工作面推采I区域,其部分处于富水区下方,部分处于窄区域疏水影响范围之外,随着回采速度的提升微震能量变化不大。9月10日至18日工作面推采II区域,其部分处于富水区下方,部分处于窄区域疏水增压区之内,当工作面快速回采时微震能量相较I区域明显增加。9月19日至10月4日工作面推采III区域,其基本全处于富水区下方,尽管期间推采速度较快(最大8.8 m/d)但微震能量依然很小。10月5日至14日工作面推采IV区域,大部分区域处于疏水增压区,此时推采速度过快造成了微震单日最大能量和微震总能量显著增加。图11中红色框线为工作面进尺,可以看出微震事件多集中于疏水形成的增压区内,证明工作面推进至该区域煤体上方集中程度较高。因此导致了10月10日工作面发生冲击地压显现。 图10 221上06工作面日进尺与微震能量变化曲线 图11 221上06工作面4次方以上微震事件平面投影 (1)正常回采期间(即无疏水区影响)推采速度分析。①号和②号富水区之间存在不受疏水影响的区域(图11),根据式(11),(21),(22),取Ic=1.5,进行正常区域回采速度的理论反推,可得,在此区域推采速度v≤7.2 m/d时,煤体应力均达不到发生冲击的临界值。图12(a)为此区域推采速度与日微震能量关系曲线。可以看出,当工作面推采速度小于7.2 m/d时,随着推采速度的提高平均能量和最大能量均缓慢增加,而当推采速度大于7.2 m/d时,对应的平均能量和最大能量大幅度增加。综合可知,当回采正常区域时,合理的推采速度为v≤7.2 m/d。 图12 推采速度与日微震能量关系曲线 (2)回采疏水卸压区时推采速度分析。④号富水区III区域基本均处于疏水卸压区(图11),根据式(11),(21),(22),取Ic=1.5,进行疏水卸压区回采速度的理论反推,可得,在此区域推采速度v≤8.8 m/d时,煤体应力均达不到发生冲击的临界值。根据图10所示日进尺与微震能量的变化曲线可知,当回采疏水卸压区(III)时,推采速度最大达到8.8 m/d,但日最大能量和日微震总能量依然很小,达不到微震预警的条件。因此,当回采疏水卸压区时,合理的推采速度为v≤8.8 m/d。 (3)回采疏水增压区时推采速度分析。当富水区范围较大时,其疏水之后增压区最大峰值已超过发生冲击的临界值,④号富水区的宽区域疏水增压区已具有强冲击危险性。因此开采此类区域前预先采取了卸压和加强支护等措施。 表2为增压区推采速度取样样本,图12(b)为增压区推采速度与日微震能量关系曲线。可以看出,采取卸压措施之后,推采速度小于4.8 m/d微震释放能量较少,达不到微震预警的条件,超出4.8 m/d之后,微震能量急剧增加。根据微震监测数据可知,当回采疏水增压区时,提前采取卸压措施并进行加强支护之后合理的推采速度为v≤4.8 m/d。 表2 增压区推采速度取样样本 综上,得到回采不同区域的推采速度临界值,见表3。 表3 回采不同区域的推采速度 (1)通过建立疏水后工作面支承压力估算力学模型,研究了富水区疏水前后应力演化规律,即疏水引起的应力集中程度在工作面开采时已趋于稳定,形成增压区与卸压区,是煤层及其顶板的静应力源。 (2)通过建立高强度开采支承压力分布模型,研究了推采速度对工作面超前支承压力的影响,得到同一推采时间下推采速度越快,基本顶悬顶距越长,断裂前积聚的弹性能越多,超前支承压力峰值距煤壁越近,峰值越大,相应位置巷道围岩变形速率越快。 (3)综合分析了疏水及高强度开采对工作面应力分布规律的影响,揭示了深井工作面顶板疏水区高强度开采下冲击发生机理,当工作面快速推采经过疏水形成的增压区时,应力叠加易超过发生冲击地压的临界值,能量释放促使工作面煤壁发生冲击。 (4)提出了疏水区域前后推采速度动态调控的防冲方法,将研究成果应用于某矿工作面开采期间疏水区域冲击地压防治,通过计算工作面疏水影响区域应力分布分析了其冲击危险性,基于微震监测制定了工作面的合理推采速度,保证了工作面的安全开采。研究成果对于陕蒙矿区深井富水工作面开采期间冲击防治及推采速度确定具有一定借鉴意义。

2.2 推采速度对支承压力的影响

2.3 疏水区高强度开采致冲机制

3 顶板疏水区高强度开采冲击地压防治技术

3.1 疏水增压区的防治措施

3.2 疏水影响区域推采速度的动态调控

4 工程应用

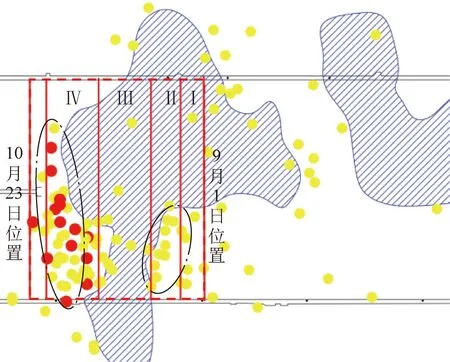

4.1 疏水影响区域应力计算

4.2 冲击危险性分析

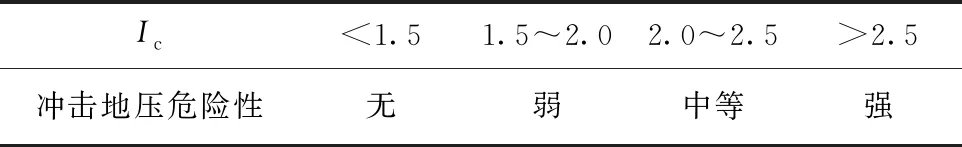

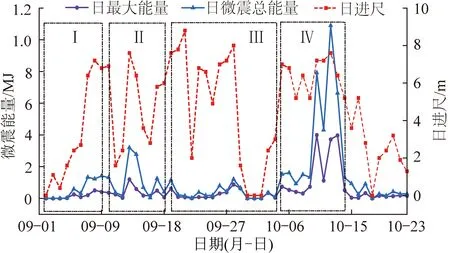

4.3 微震监测分析

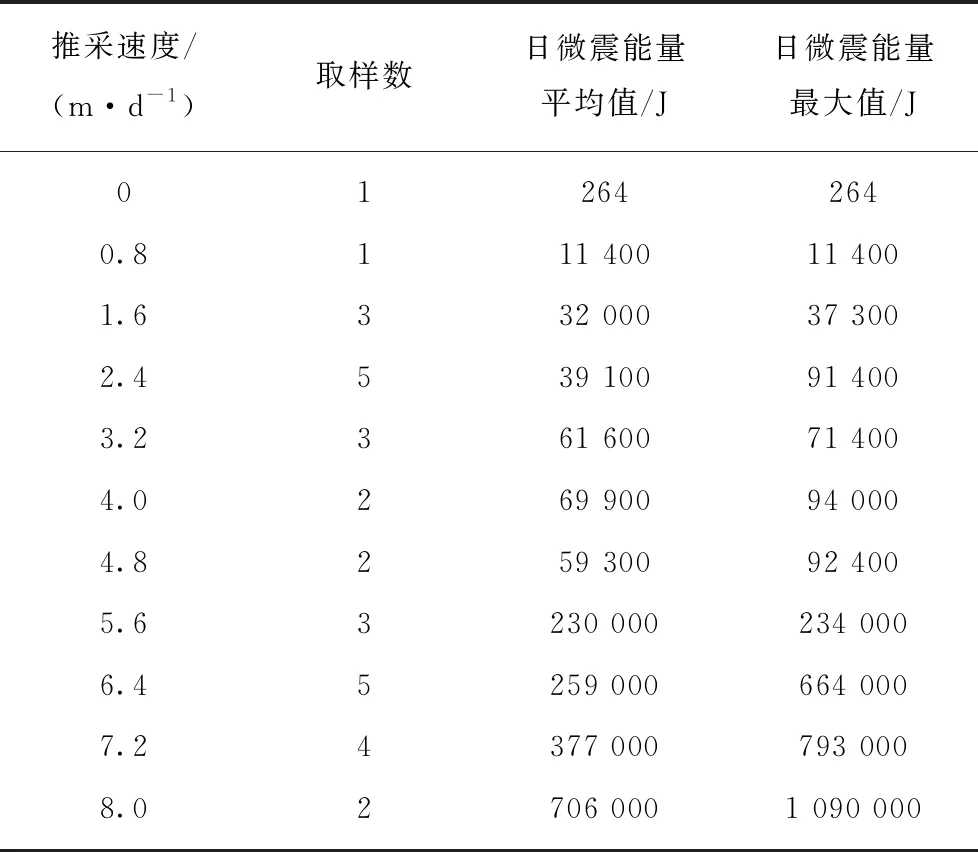

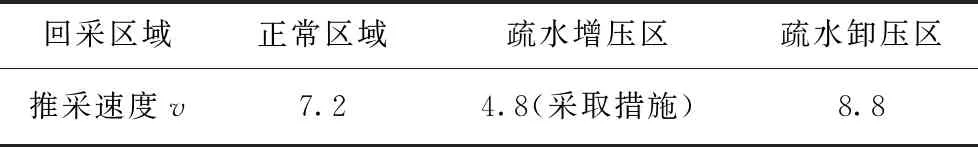

4.4 推采速度动态调控

5 结 论