大倾角煤层综采工作面再生顶板与支架失稳机理

杨 科,池小楼,刘钦节,刘文杰,刘 帅

(1.安徽理工大学 深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001; 2.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室,安徽 淮南 232001; 3.东北大学 资源与土木工程学院,辽宁 沈阳 110819)

在我国,大倾角(35°~55°)赋存条件煤炭资源储量较多,分布范围较广[1]。近年来,随易采煤炭资源趋于枯竭,愈多矿井开采赋存条件复杂的大倾角煤层。对于大倾角煤层,众多学者对采场围岩运移[2-4]、采场空间支承压力演化[5-7]、煤壁片帮[8-10]以及支架稳定性[11-15]方面做了系统研究,揭示了大倾角采场围岩非对称空间梯阶状垮落特征,获得了岩层破坏滑移易形成倾向与反倾向堆砌结构。由于大倾角煤层采场空间支承压力受矸石的非均匀充填和上覆岩层自重在倾向的分解影响,表现出 “勺型”的应力拱形态。受煤层倾角影响,煤壁片帮具有区域多发性及交替演变性,具体表现为工作面倾向中部为煤壁片帮高发区,其与采场围岩的非对称受载相一致。而在矿压控制中大倾角煤层采场液压支架的防倒防滑是其主要技术难题,通过建立架间失稳力学模型,揭示支架的力学失稳机理,结合覆岩非对称垮落及空间支承压力分布制定了系列支架防倒防滑措施。

上述研究成果对大倾角煤层采场围岩特征及支架稳定性具有一定的理论指导作用,但受地质构造和煤层赋存条件影响,大倾角煤层顶板特性存在较大差异,其中软弱破碎的再生顶板就是大倾角煤层开采围岩控制的技术难题之一。已有再生顶板的研究主要集中在巷道围岩大变形力学模型及支护系统改造[16-17]和大倾角煤层软弱顶板巷道大变形关键部位确定及影响因素上[18],对于再生顶板下采场围岩破坏特征,尤其是大倾角煤层采场围岩冒落滑移特征研究较少。

相似物理模拟试验中,有关学者成功运用声发射监测到断层滑移失稳时的事件数及其能量率,得到了断层滑移失稳的前兆信息,揭示了断层活化前后采场矿压显现特征及其动力响应规律;同时在急倾斜煤岩体的动力失稳时空演化特征方面,声发射无损检测技术也得到了较好的发挥[19-22]。综上所述,笔者聚焦鲜有报道的再生顶板下大倾角煤层开采,运用现场实测、相似模拟声发射监测和理论分析手段,基于现场钻孔窥视技术,探索了再生顶板下大倾角煤层采场围岩破坏特征及支架失稳模式。

1 工作面概况和开采条件

1212(3)工作面为潘北煤矿13号煤层首个回采工作面,工作面标高为-375~-495 m,煤层平均倾角40°,平均厚度4.4 m,煤层赋存稳定,煤的硬度系数f值为0.3~0.5;直接顶多为泥岩、砂质泥岩,厚度2.5~6.8 m,平均4.7 m,硬度系数f值为3;基本底为泥岩,平均厚度3.0 m,属于大倾角 “三软”煤层。13号煤层分上、下两层开采,上分层工作面倾斜长度120 m,采高2 m,已于2015年回采完毕。底分层工作面布置在上分层采空区的倾斜下部区域,具体为:底分层运输巷距上分层运输巷5 m,回风巷距上分层回风巷25 m。底分层回采巷道正常掘进,采用“锚网索+深浅孔注浆”多层次组合控制方案及时支护外露再生顶板。底分层工作面倾斜长度90 m,采高2.4 m,两煤层回采时间间隔为2 a。工作面布置如图1所示。煤层采用走向长壁倾斜分层综合机械化开采方法进行回采,全部垮落法管理顶板。底分层工作面回采期间煤层顶板破碎,架间和架前漏冒顶严重,支架出现倾倒、下滑失稳现象,严重制约了安全开采。

图1 工作面布置

2 底分层顶板实测

2.1 钻孔布置

为摸清再生顶板未受底分层回采采动应力影响下的胶结压实状况,在1212(3)底分层工作面开切眼处的顶板中布置3个角度为0°(竖直往上)、编号为1~3号、孔深8 m和直径32 mm的钻孔。底分层工作面开切眼开挖后支架即安装到位,因此钻孔均布置在两支架顶梁的较大间隙中。受倾角影响,上分层开采后顶板的垮落呈非对称特征(上部垮落程度高于下部),继而导致底分层工作面顶板结构也具有分区特点,为再现底分层工作面顶板的实际赋存状态,定义工作面倾向自回风巷实体煤侧起0~30 m为工作面上部,30~60 m为工作面中部,60~90 m为工作面下部。钻孔1号布置在距回风巷实体煤侧15 m处,钻孔2号布置在距回风巷实体煤侧45 m处,钻孔3号布置在距回风巷实体煤侧75 m处。使用TYGD10矿用本安型钻孔窥视仪对孔壁变形实探,获得孔壁围岩变形形态。钻孔具体位置及孔壁形态如图2所示。

图2 孔壁不同高度形态

2.2 钻孔孔壁形态描述

3个钻孔孔壁受上分层采动和煤层倾角的影响,出现了不同程度的破碎,具体表现为:1号钻孔在0.1~2.0 m孔壁围岩破碎程度随孔的高度增大而减小,2.5~4.5 m孔壁围岩破碎程度减小,围岩完整性变大,4.5 m处孔壁上下破碎程度出现分层,下部较为破碎,上部孔壁完整;2号钻孔在0.1~0.3 m孔壁围岩压实程度较钻孔1号密实,0.9~2.1 m孔壁围岩破碎程度随孔的高度增大而减小,2.7~4.7 m孔壁围岩完整度增大,相较于钻孔1号此高度段孔壁围岩较为破碎;3号钻孔在0.1~2.0 m孔壁围岩压实程度较1号钻孔和2号钻孔密实,2.0~2.6 m孔壁围岩完整性较小,孔壁围岩较为破碎,2.6 m后完整性呈增大趋势。综上可知,底分层再生顶板压实程度为底分层下部>底分层中部>底分层上部,呈非对称压实特征。在再生顶板垂直方向,底分层上部0.5 m、中部1.0 m、下部2.0 m 范围内的压实胶结程度较好;底分层上部2.0~2.5 m 、中部2.1~2.5 m、下部2.3~2.7 m内岩块尺寸相对较大,压实及胶结程度一般。1号钻孔在3.5~4.5 m、3号钻孔在3.4~4.6 m孔壁围岩较为完整,个别位置裂隙发育。

3 采场围岩破坏冒落相似模拟

3.1 方案设计

采用相似材料模拟试验研究底分层工作面顶板围岩冒落滑移过程,试验选用的相似模拟装置尺寸为长×宽×高=2.0 m×0.2 m×2.0 m。试验以细河沙为骨料,石膏、石灰为胶结物,水为黏结剂。为确定相似材料配比,首先建立相似模拟材料的初始配比,对模拟材料进行加权混合,利用这些材料制备柱状标准试样,并对这些试样进行力学测试,通过筛选和比较,最终确定相似材料的配比。工作面顶底板不同岩性物理力学参数如图3所示,相似材料配比见表1。云母模拟原生分层,采用人工开挖模拟工作面煤层回采,不同顶底板高度涂抹不同颜色加以区分。物理模型中预先埋设9个声发射探头,用以监测顶板断裂过程中所释放弹性波。具体为:正面6个声发射探头,位置在距上分层两侧巷道上方10 cm和20 cm处,背面3个声发射探头作为辅助监测。为校对声发射门槛值设定,在开挖上分层时设置系列梯度的声发射门槛值,最终确定90 dB时可监测到强烈的相似材料断裂声发射信号。因此,90 dB作为开挖动作的上限声发射信号接收门槛值,以便于后期数据筛选。铺设的相似材料模型、声发射监测探头布置位置及模型设计满足的相似条件如图4所示(各相似常数式中下标参数p表示原型,下标参数m表示模型)。

图3 岩层柱状及物理力学参数

表1 不同岩性配比

大倾角工作面现场割煤机割煤顺序为自上而下,液压支架移架顺序为自下而上,工作面上覆顶板垮落滑移发生在移架阶段,为真实再现大倾角工作面顶板垮落特征,相似模拟试验的挖煤顺序为自下而上。相似模拟试验中开挖步距为10 cm,共开挖9次。每次开挖时间约1 min。声发射监测时间自底分层开挖至覆岩稳定。

3.2 顶板围岩破坏特征

上分层开挖后,根据时间相似比,待上覆岩层稳定后继续开挖底分层,如图5所示。底分层煤层自下而上回采过程中,上分层回采后经压实的再生顶板下部随即冒落,在倾角影响下,矸石向下滑移充填采空区。受矸石滑移影响,工作面上部区域存在自由空间高度,再生顶板在上覆岩层重力、采动应力和采场四周支承压力叠加作用下继续垮落滑移,上行开挖至上端头后,煤柱上方的再生顶板在无任何支护下出现滑移破坏,煤柱倾斜下部出现片帮,再生顶板的上位岩层中裂纹发育。煤层采出后,对于底分层工作面下部而言,再生顶板垮落滑移,上分层形成的低位悬臂梁断裂,揭露上位岩层,其下方存在自由空间高度,悬臂梁继续断裂,揭露更高层位岩层,在上覆岩层载荷作用下,只要高层位岩层下方存在自由空间高度,岩层就会断裂,形成新的悬臂梁结构。

图4 物理模型

图5 底分层再生顶板破坏损伤特征

根据再生顶板冒落滑移特征,结合声发射能量和累计振铃演化规律可知,煤层自下而上开挖过程中,采场围岩破坏失稳经历了6个阶段,具体为:底分层工作面自下而上回采过程中,采场下部再生顶板低位悬臂梁(红色部分)断裂,声发射表现为第1能量集中信号束,信号强度较小。随上行开挖矸石下滑充填,上分层开挖后高位直接顶断裂后形成的高位悬臂梁(绿色部分)断裂,形成第2能量束,信号强度最高。第2阶段断裂矸石下滑,形成第3声发射能量束。此时采场上方供岩层移动的自由空间增大,引起上分层开挖后裂隙发育的基本顶沿较大裂纹破断垮落,形成新的悬臂梁(蓝色部分)结构,声发射监测到第4能量束,但强度弱于第2阶段岩层断裂能量束。破断垮落矸石继续下滑,由于工作面下部充填已较为密实,在倾向上充填高度接近中下部,因此监测到矸石下滑第5能量束较第3下滑充填能量束弱。当上行开挖至采场上部,在采动应力及上覆岩层载荷作用下,煤柱上方再生顶板在无任何支护下继续剪切回转破坏,声发射出现第6能量束,强度仅次于第2能量束。

综合分析可知,采场下部悬臂梁断裂与形成过程的能量束最高,各阶段的累计振铃出现渐进爬升趋势,第2阶段的渐进升高幅度最大,岩体损伤程度亦最高。悬臂梁载荷全部施加在支架之上,致使采场下部支架载荷升高,但较上分层开采后形成的悬臂梁结构相比,底分层开采形成的悬臂梁结构小得多,对支架施加的载荷降低。同时发现在2次采动影响下,底分层顶板破碎程度加剧,上分层开挖后高位直接顶断裂后形成的高位悬臂梁(绿色部分)断裂,是引起工作面下部顶板破碎的主因;煤柱上方再生顶板在无任何支护下继续滑移破坏,是引起工作面上部顶板破碎的主因。工作面上部区域存在自由空间,会导致工作面上部支架接顶不实,易引起支架失稳。

4 支架-围岩关系分析

底分层倾角为40°,顶板破碎,煤层回采过程中支架歪斜严重,架间距增大。结合钻孔孔壁形态可知,底分层上部0.5 m、中部1.0 m、下部2.0 m范围内岩层随采随冒,块度小,易在架间冒落,为上部较大块度矸石冒漏提供了自由空间。因矸石有自由运动空间,底分层上部2.0~2.5 m 、中部2.1~2.5 m、下部2.3~2.7 m范围内较大块度矸石继续在架间和架前冒漏,引起更高层位破碎岩层断裂冒落。实探表明,底分层再生顶板3 m范围内为架间冒漏矸石主要来源岩层(相似模拟试验中红色部分及绿色下部),5 m以上为冒落、滑移大块度矸石的主要来源岩层,支架易受顶板冒落的大块度矸石推移而失稳。

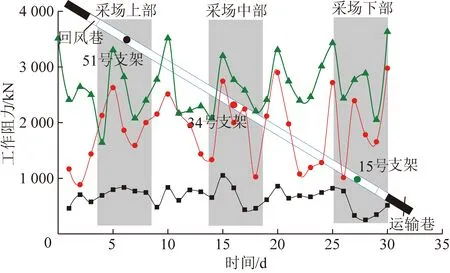

综合相似模拟可知,底分层回采过程中悬臂梁的断裂与形成均对支架造成冲击,断裂后的岩层破断成更大块度矸石沿工作面倾向迅速下滑,支架上方顶板运动空间增大,引起底分层上部区域煤柱上方的再生顶板滑移,底分层上部出现空顶,支架空载。为佐证大倾角煤层底分层回采再生顶板的垮落、滑移特征,实测了底分层15号支架(采场下部),34号支架(采场中部)和51号支架(采场上部)回采期间工作阻力,如图6所示。采场中下部支架工阻高于上部,下部最大,采场上部工阻整体较小,表现为倾斜方向支架载荷的非对称特征,这与相似模拟结果具有一致性。同时底分层上部再生顶板在无任何支护下继续滑移,空顶范围增大,支架空载,这是采场上部支架工阻较小的原因。因此,采场上部亦是支护系统稳定控制的重点区域。

图6 底分层不同位置支架载荷

基于上述分析可知,沿工作面倾斜方向,底分层再生顶板大面积冒落、滑移是引起再生顶板下大倾角采场支架失稳的主要诱因。此时,再生顶板运动引起支架的位态改变,支架发生转动,如图7所示。

图7 再生顶板与支架作用关系

5 采场支架稳定性分析

底分层底板为完整岩层,顶板为破碎的再生岩层。工作面回采过程中,底板较为稳定,而再生顶板沿倾向滑移严重,进而导致支架发生下滑和顺向转动。结合文献[23],建立如图8所示的支架倾向力学模型,研究再生顶板对支架稳定性的影响。

图8 支架受力模型

图8中,支架逆向转动为正,α为煤层倾角,(°);h为采高,m;B为支架底座宽度,m;F′c为再生顶板对支架的法向载荷,kN;f2为支架与再生顶板间的摩擦力,kN;x0为再生顶板法向载荷作用位置,m;W为底板对支架的法向载荷,kN;f1为支架与底板间摩擦力,kN;x1为再生顶板法向载荷作用位置,m;P1,P2为相邻支架间作用载荷;G为支架自重力,kN;μ1,μ2为顶底板与支架间摩擦因数。

支架受到的再生顶板作用力Fc计算式

Fc=γHLzB

(1)

式中,γ为容重,kN/m3;H为再生顶板厚度,m;Lz为支架支护长度,m。

煤层回采期间,当再生顶板对支架的法向载荷F′c作用位置x0=B,底板对支架的法向载荷W移动至x1=0时,支架处于倾倒极限临界状态。根据力矩平衡条件,此时有

(2)

当再生顶板对支架的法向载荷F′c作用位置x0=B/2,底板对支架的法向载荷W移动至x1=B/2时,支架在再生顶板作用力Fc,自重G作用下有沿工作面倾向下滑的趋势,支架处于下滑临界状态,此时有

(3)

根据底分层工程地质条件和支架技术参数,取α=40°,γ=25 kN/m3,H=4 m,Lz=5 m,B=1.5 m,h=2.4 m,μ1,μ2=0.37,G=240 kN。令P=P2-P1,把上述具体数值代入式(1)~(3)得到支架在倾倒模式下支架间作用力P为-126.8 kN、支架下滑模式下支架间作用力P为86.2 kN。综合分析可知,随再生顶板载荷作用位置x0由0增大到B时,支架的位态发生改变,支架运动模式由逆向转动变为顺向转动。底分层采用ZZ6 400/18/38型支撑掩护式支架,在回采过程中应时刻监测支架侧护板千斤顶的支护力,为防止支架下滑,由支架侧护板千斤顶提供的架间作用力最小应达到86.2 kN。

6 支架-围岩稳定控制分析

煤炭采出后,再生顶板受2次采动影响较为破碎,破碎垮落顶板沿工作面倾向滑移,采场上部支架空顶,载荷减小,出现倒滑失稳。为控制工作面回采系统稳定,从再生顶板下大倾角煤层综采工作面支架-围岩失稳机理出发,提出了融护帮、护顶和护架为一体的三位协同支护体系,如图9所示。具体为:底分层上风巷煤柱侧打高强中空注浆锚索,防治移架上端头后煤柱上方再生顶板继续剪切滑移;改用菱形金属网(刚性)作为破碎顶板防冒顶材料,铺设在支架顶梁之上,垂于煤壁;采场上部支架每3架顶梁和底座及六架四连杆处设置防倒、滑千斤顶防治支架失稳引起整个支护系统失效。

图9 “三位一体”协同支护

7 结 论

(1)基于现场钻孔实探,描绘出再生顶板下部>中部>上部的非对称胶结压实特征。底分层回采过程中,上覆岩层经历了6个阶段的破断失稳,下部高位悬臂梁断裂声发射能量束集中程度最高,上部再生顶板剪切回转滑移声发射能量束集中程度其次。

(2)再生顶板高位悬臂梁的断裂和上部再生顶板的剪切滑移是引起底分层顶板破碎严重的原因;底分层下部各层位形成的悬臂梁结构是致使采场下部支架载荷升高的原因;上部采场空顶是引起上部支架载荷较小的原因。

(3)结合现场矿压数据,得到了采场上部支架为重点防控对象,确定采场支架降架减阻的移架方式。再生顶板破坏演化过程中,支架受再生顶板滑移作用,基于此推导了支架临界失稳状态侧护板千斤顶的支护力,揭示了再生顶板载荷作用位置对支架运动方向的影响机制。

(4)基于大倾角煤层采场再生顶板结构和支架稳定性分析,探讨了护帮、护顶和护架为一体的三位协同支护体系。