新型模板加固体系在建筑施工中的应用

◎邱悦

一、工程概况

(1)杭州市望江单元SC0403-R21-01地块农转非居民拆迁安置房项目,位于望江路以南,海潮路以西,海潮支路北,木场巷路以东。总建筑面积256042㎡,地上建筑面积160042㎡,地下建筑面积96000㎡。工程主要由12幢22F高层住宅(建筑高度H=64.10米)、1幢2F社区服务用房(建筑高度H=9.60米)及其他配套用房组成。

(2)现浇混凝土结构的模板工程是建筑施工的一个重要组成部分,据统计,在现浇混凝土结构工程施工中,模板工程占混凝土结构总造价的30%,占总用工量的40%左右,占工期的50%左右,模板支板工艺与模板安装是直接影响混凝土结构与构建强度、刚度、感官以及几何结构尺寸准确度等工程质量的重要指标。因此,模板支模的工艺水平直接关系到提高工程质量、降低工程成本、加快工程进度等问题。

目前,我国建筑行业模板支撑体系主要是钢管碗扣式加固方式,北京等地区以大钢模板为主,轻型钢背楞加固体系也得到了快速发展,是模板支撑体系未来发展的趋势。

本文根据杭州望江单元SC0403-R21-01地块安置房项目,对比分析新型模板加固体系与传统钢管碗扣式的施工效果、费用、工期等,降低施工成本,提高混凝土质量,减少资源浪费。

二、新型模板加固体系性能介绍

1.新型柱加固体系新型模板加固体系在建筑施工中的应用。

新型柱加固体系由专用定制型配套卡箍和固定斜铁等组成,如图1-2所示。

专用定制型配套卡箍外形有对应四个弯头单片镀锌卡板组成,卡板一端设置为折弯结构,每条卡板上沿长度方向设有若干相同间隔的固定孔,楔形固定销穿过通孔和固定孔将限位套和卡板固定,形成安装拆卸方便的方柱模板紧固件。

2.新型剪力墙加固体系。

新型剪力墙加固体系主要由双层直板角件、单层直板、U型扣件、对拉螺栓、特制钢垫片等组成,如图3-5所示。

(1)双层直板角件和单层直板用于承受来自木方的侧压力,是新型剪力墙加固体系的主要受力构件。墙体模板木方安装完成后开始逐道安装墙体模板双层直板角件和单层直板,选择相应长度的构件,只需将对应墙面的构件同时挂在穿墙螺丝上,拧紧螺母,斜铁紧固。

(2)U型扣件主要用在不便操作的墙体阴角处,将双层直板角件和单层直板水平向插入对拉螺栓中,然后在另一面墙上插入U型件再安装其他构件,斜铁固定。

图1卡箍

图2固定斜铁

图3双层直板角件

图4单层直板

图5 U型扣件

三、新型模板加固体系施工

1.新型柱加固体系施工。

首先根据设计图纸中方柱柱体的宽度、高度、个数,有无柱头接口处理等数据,结合方柱模板卡箍安装的具体要求,进行配套计算,分别算出每个方柱所需卡箍套数及整个施工中所需卡箍总套数,柱子的加固间距如表1所示。

表1方柱加固件间距

柱合模后安装竖楞,然后将卡箍的四个卡板尾端依次穿过相邻卡箍头端折弯空间,要保证每一个卡箍头端折弯空间卡住另一片卡箍尾端,最后在卡箍尾端通孔内插入固定斜铁,使卡箍内缘需要紧贴模板外缘,以便固定住模板,防止出现涨模等问题。参照表2布置柱体第一道卡箍,然后按照表2中的要求,每隔一定距离安装一套卡箍。

当柱体模板需要拆除时,将固定斜铁取出,取下辅助支架,两块卡板自然分离。

2.新型剪力墙加固体系施工。

墙合模后安装竖楞,穿对拉螺栓,然后将双层直板水平方向穿入对拉螺栓中,放入特制钢垫片,带上螺母,校正垂直度、平整度,把螺母拧紧,最后在墙体端部双层直板中间插入单层板,斜铁紧固。

以图6中墙面为例,首先根据施工设计图纸确定墙面尺寸,完成模板的裁剪及统一打孔。然后以1-3、1-4两面墙为例,对照施工设计,完成对立墙面的模板拼装。按照模板的打孔位置,安装穿墙塑料套管及对拉螺杆,如图7所示。

在木方摆放规整后,安装墙体模板的双层直板角件和单层直板,将所有双层直板角件和单层直板安装完成后,放入特质钢垫片,带上螺母,矫正垂直度、平整度,把螺母拧紧,斜铁紧固。

图6墙

四、模板加固体系验算

1.新浇混凝土对模板侧压力标准值计算。

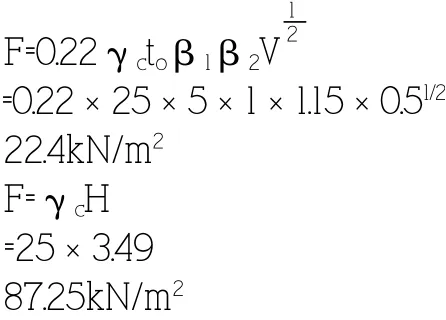

依据《砼结构工程施工规范GB50666-2011》,采用插入式振动器且浇筑速度不大于10m/h,砼坍落度不大于180mm时,新浇筑砼对模板的侧压力标准值,按下列公式分别计算,并取其中的较小值:

式中F——新浇筑混凝土对模板的最大侧压力(kN/m2)γc——混凝土的重力密度(kN/m3)取

to——新浇筑混凝土的初凝时间(h),可按实测确定;

V——混凝土的浇筑速度(m/h),取0.5m/h;

H——混凝土侧压力计算位置处至新浇筑混凝土顶面的总高度(m),取8号楼一层层高3.49m;

β1——外加剂影响修正系数,不掺外加剂时取1;

β2——混凝土塌落度影响系数,当塌落度小于30mm时,取0.85;50-90mm时,取1;110-150mm时,取1.15。

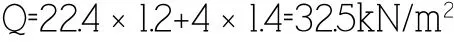

取二者中的较小值,F=22.4kN/m2作为模板侧压力的标准值,并考虑倾倒混凝土产生的水平载荷标准值4kN/m2,分别取荷载分项系数1.2和1.4,则作用于模板的总荷载设计值为:

2.柱子加固体系的验算。

8号楼柱子中的最大尺寸为600mm×600mm,柱高3.47m,故对此柱进行验算;柱子的竖楞为50mm×80mm的木方,每个方向设置4根竖楞;按照表2,卡箍的间距为350mm,对此进行验算。

卡箍的截面抵抗矩W=26770mm3,截面惯性矩I=1338300mm4,截面积为1077mm2,卡箍的材料为8#钢,其杨氏模量E=203GPa。

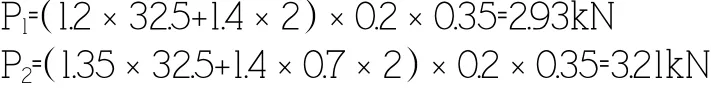

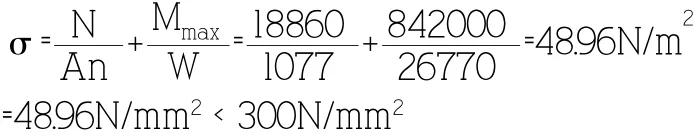

(1)强度验算。

竖楞作用在卡箍上的集中荷载P计算如下:取较大值3.21kN作为设计依据。

经过计算卡箍的最大弯矩为0.842kN·m,

卡箍抗弯强度设计值[f]=300N/mm2,

卡箍按弯曲受拉杆件设计,卡箍轴向拉力设计值N=18.86kN,

经计算最大应力

符合要求

(2)挠度验算。

验算挠度时不考虑可变荷载,仅考虑永久荷载标准值,故其作用效应下的集中荷载计算如下:

卡箍的最大容许挠度值:[w]=600/250=2.4mm

经计算最大变形

符合要求

通过以上计算,对表1中卡箍的间距进行验算,结果证明新型柱子模板的卡箍满足设计要求。

五、新型模板加固与传统加固方式的比较

目前大多使用的扣件式钢管支架存在的操作不方便、配件多易丢失及施工效率低等缺点,采用新型墙柱加固体系解决了操作上和使用上的不足,提高了工效的同时也节省了材料,现将新型墙柱加固体系与传统扣件式相比较进行分析。

1.新型柱加固体系与传统方式的比较。

根据工程实际情况,从材料消耗和时效性两方面进行对比分析。

(1)两个工人加固一个截面尺寸为1m×1m,柱高4m的方柱,五天浇筑一层计算,则新型柱加固体系比传统钢管加固方式节省21元,而安装速度提高了4倍,人工费节约了75%;由于模板无需打孔,减少了模板的损耗,模板的周转次数得到了明显提高。

(2)新型柱加固体系的应用,简化了传统方式繁琐的施工工艺,不需要穿墙丝、穿线管、无需模板打孔,在相同情况下,新型柱子加固体系的安装速度是传统钢管加固的4倍,提高了施工速度。

(2)新型模板加固体系的加固件强度较大,可以有效防止涨模等问题,拆模后混凝土结构与构件尺寸标准,表面光洁,并且没有穿孔。

2.新型剪力墙加固体系与传统方式的比较。

同理根据工程实际情况,从材料消耗和时效性两方面进行对比分析。

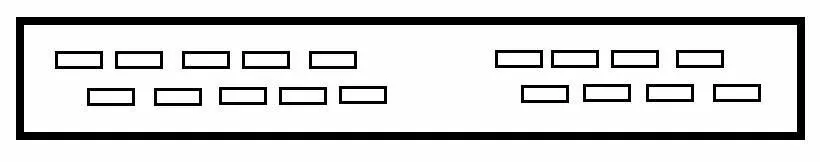

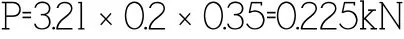

(1)新型墙加固体系的直接采购费用每平米比传统钢管高4.4元,但是新型剪力墙加固体系操作简便易懂,安装拆卸方便,可以有效加快施工进度,从表2可以发现采用新型模板加固方式可以节约人工费2元/m2,缩短工期而减少的塔吊、电梯等费用为3.81元/m2。

(2)新型剪力墙加固体系中的双层直板角件是由两根宽度为80mm的钢板焊接而成,承载力大且不易变形,可以重复使用200多次,而钢管仅可以重复使用20次左右,新型剪力墙的加固件远远大于钢管的使用次数,有效节约的材料采购费用为6.51元/m2。

(3)传统钢管扣碗式加固方式中,钢管容易变形导致墙体存在不同程度弧度,墙体的平整度差,明显提高了混凝土的质量。

(4)新型墙模板加固体系由特殊定制环保型钢材组成,剪力墙加固构件的重复使用次数比传统钢管约提高了10倍,提高了材料周转次数,避免因尺寸不足等原因造成的材料浪费,降低了工程造价。

表2新型剪力墙加固体系与传统方式成本对比

合计(节约费用)=直接费用+间接费用+剩余价值

六、总结

由于采用新型模板加固体系,本工程的剪力墙、柱等混凝土构件表面光滑、阴阳角方正、色泽均匀,每层实测实量的垂直度与平整度均达到清水混凝土墙的效果。经过大致核算,与传统钢管碗扣加固相比,采用新型剪力墙模板加固体系节约成本约7.92元/m2,对工程质量、工程进度、模板成本、周转材料使用率等等各方面均取得了较好的压缩和提升。