基于NMPC-PID的大型风电机组独立变桨距载荷控制

曹松青 郝万君

(苏州科技大学电子与信息工程学院 江苏 苏州 215009)

0 引 言

随着风电机组向着大型化方向不断发展,风轮直径和扫掠面积不断增大,机组的疲劳载荷也相应增加,除了基本的功率控制需求,载荷控制也逐渐成为机组控制的重要组成部分[1-3]。由于独立变桨距控制可以有效解决桨叶和塔架等部件的载荷在时间和空间上的不均匀问题,因此可以用独立变桨调节来减小叶根挥舞弯矩,实现载荷控制[4-5]。

在独立变桨距控制方面,近年来国内外学者进行了大量研究。文献[4,6]提出了基于前馈-反馈结构的LQG独立变桨距控制,可以很好地减小不平衡载荷。文献[7]引入了带增益调度的统一变桨距控制,在此基础上附加基于LQR的独立变桨距控制,在稳定输出功率的同时有效降低了零部件的疲劳载荷。然而,LQG/LQR方法的优化是离线方式,难以顾及不确定性的影响,从而难以保证全局最优。文献[8-9]分别提出基于径向基函数(RBF)神经网络PID的独立变桨控制和基于神经网络模型的预测自适应PID控制策略,虽然能分别降低俯仰载荷和偏航载荷,但忽略了d轴载荷控制和q轴载荷控制之间的耦合关系。文献[10]将线性模型预测控制用于对风电机组的独立变桨距控制,在一定程度上减小了风机载荷,但未考虑工况点偏移、模型失配和外界不可测干扰等影响。文献[11]提出了基于非线性模型预测控制的独立变桨控制,但其研究对象是海上浮动风电机组,而本文的研究针对陆上风电机组。

为了有效减小轮毂中心的俯仰力矩和偏航力矩,本文提出了基于NMPC-PID的大型风电机组独立变桨距载荷控制策略。利用RBF神经网络对风电机组模型进行在线辨识和校正,在预测模型中对风电机组的输出进行预测,并将风速作为可测量扰动在预测模型中加以考虑。为进一步减小外部不确定性扰动的影响,在俯仰力矩和偏航力矩的控制通道上分别添加一个PID控制器进行反馈补偿。

1 风电机组模型

大型风电机组的空气动力学特性呈强非线性[12]。为了简化分析,将桨叶视为刚性叶片,并对气动载荷非线性模型在稳态工作点附近进行线性化,可得线性周期时变模型[13]。利用Coleman变换(又称Park变换),可实现风轮旋转坐标系与轮毂固定坐标系之间的变量变换,从而可将周期时变模型转换为线性定常模型[4,14]:

(1)

(2)

(3)

(4)

式中:Mzi、Fxi分别为第i个叶片根部挥舞方向上的力矩和力,Mxi、Fzi分别为第i个叶片根部摆振方向上的力矩和力,βi为第i个叶片的桨距角,vfli为叶片挥舞方向的相对有效风速,可以表示为[12]:

(5)

式中:ui为第i片桨叶上的等效风速,ψi为第i片桨叶的方位角。假定第一片桨叶的方位角为ψ,则有:

(6)

y=Cx+Dβu+Duv

(7)

2 控制器设计

由上节内容可知,hMz、kMz、hFx、kFx、hMx、kMx为风电系统在典型工况点附近线性化处理后的系数,若采用LQG、MPC等线性控制策略固然可以在典型工况点及其邻域内取得较好的控制效果,但不可否认的是,模型参数会随风速变化而改变,当系统的实际工况点偏离平衡点较大时,线性控制策略的控制性能会大大下降。同时,外部不可测量的噪声干扰具有随机性和不确定性,同样会对系统的控制性能产生较大的影响。为此,本文将非线性模型预测控制与PID控制相结合,提出基于NMPC-PID的独立变桨距载荷控制策略。PID在外部干扰状态下具有较好的控制效果;NMPC在处理内部噪声、模型失配及工作点偏移方面具有一定的优势[15]。

2.1 基于神经网络的非线性模型预测控制器

神经网络具有并行机制、自学习和自适应能力,能够学习与适应不确定系统的动态特性,具有很强的鲁棒性和容错性[16]。非线性模型预测控制通过控制局部线性化轨迹,使非线性模型找到最小化的目标函数,具有较好的动态控制效果[17-18]。用神经网络取代系统的非线性模型进行预测,有望实现较佳的预测效果和控制效果。

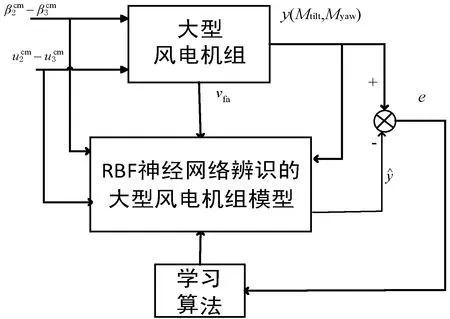

2.1.1基于RBF神经网络的风电机组模型辨识

外部干扰、工况点转移等因素均会导致模型参数摄动,所以式(7)中的A、Bβ、Bu、C、Dβ、Du都是动态变化的。因此,本文采用人工神经网络对系统模型进行在线辨识,不断修正线性化模型,以解决模型失配的问题。

图1 RBF神经网络结构图

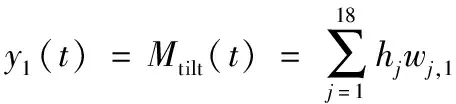

其中:hj(j=1,2,…,18)为隐含层第j个神经元的输出,它是一个高斯基函数:

(8)

式中:cj为隐含层第j个神经元高斯基函数的中心向量,bj为隐含层第j个神经元高斯基函数的宽度。

RBF网络的输出为隐含层的线性映射:

(9)

式中:wj,i(i=1,2)为第j个隐含层节点与第i个输出节点之间的连接权值。

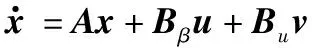

图2所示为利用神经网络辨识风电机组预测模型的框图。采用正向建模的方法,RBF神经网络与待辨识的风电机组独立变桨距系统具有公共输入,两者的输出误差作为网络的训练信号,通过不断地训练使误差指标尽可能地小,从而使神经网络的输出不断逼近风电机组的实际输出。其中,误差指标定义为:

图2 神经网络辨识风电机组预测模型的框图

(10)

采用k-均值聚类算法调整中心向量,采用P-最邻近算法计算隐含层节点bj的宽度[21]。RBF网络的隐含层与输出层之间的连接权值wj,i为[19]:

(11)

式中:η为学习效率,通常取0<η<1[19]。

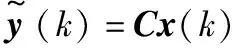

2.1.2预测模型

预测模型是实现优化控制的前提[22]。在辨识出大型风电机组在不同工况点的系统模型后,在相应工况点利用线性化状态空间形式即式(7),可预测风电机组未来的输出。

(12)

将式(7)等价变换为:

(13)

将式(13)离散化后,得:

(14)

假设塔架的俯仰位移和速度均可测,设控制时域为M,预测时域为P,则由预测模型式(14)可以计算出在控制量为u(k),u(k+1),…,u(k+M-1)的作用下未来P个时刻风电机组的预测输出:

(15)

本文取控制时域M=5,预测时域P=10。

2.1.3滚动优化

针对式(15)中预测输出,所考虑的风电机组的最佳控制问题可以描述如下:目标是确定从该时刻起的M个控制量u(k),u(k+1),…,u(k+M-1),使风电机组在其作用下未来P个时刻的俯仰力矩和偏航力矩尽可能接近期望值0,同时抑制变桨动作的剧烈变化,从而使性能指标J最小化。J的表示如下:

(16)

约束条件为[23]:

(17)

式(16)等号右侧第一项用于惩罚风电机组的俯仰力矩、偏航力矩与参考轨迹的偏差,确保跟踪误差最小化;第二项用于优化桨距角的调节,在保证控制性能的前提下,尽量减小变桨动作的剧烈动作。由于变桨执行机构的调节范围有限,因此需要对桨距角的大小和增量施加约束(如式(17)所示),以降低其机械疲劳,延长使用寿命。

MATLAB优化工具箱中的fmincon()函数可以处理线性、非线性的等式约束和不等式约束,可用来求解上述优化问题以获得最优控制序列u(k),u(k+1),…,u(k+M-1)[24]。

按上述方法求出控制量之后,预测控制仅将当前控制量u(k)作用于风电机组,到下一个采样时刻,再将k+1时刻的控制量u(k+1)作用于风电机组,以此类推,在任一采样时刻r,都将该时刻对应的控制量u(k+r)作用于风电机组,如此滚动进行,即所谓的“滚动优化”。

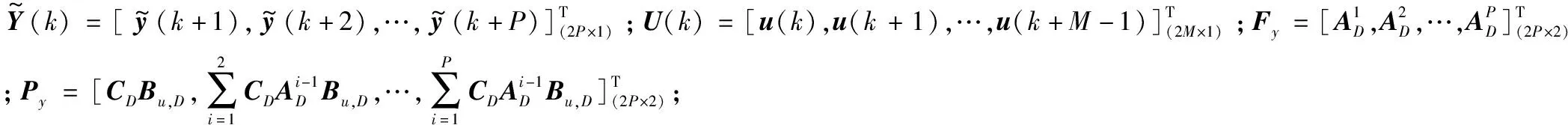

2.2 基于PID的反馈控制器

由于状态变量x(k)可测,故在每一时刻实测到的x(k)可直接用来对该时刻的预测和优化作初始定位,自然实现了反馈校正,故通常情况下不再引入额外的校正措施[22]。实质上,这种自然的反馈是一种状态反馈,系统状态变量能够全面地反映系统内部特性,因此状态反馈比传统的输出反馈更能有效地改善系统性能[25]。

由于大型风电机组的运行环境往往非常恶劣,大气湍流、塔架振动等各种不确定性外部干扰以及未建模动态均会影响控制效果,使输出俯仰力矩和偏航力矩偏离期望值,因此有必要采取措施进行补偿控制。

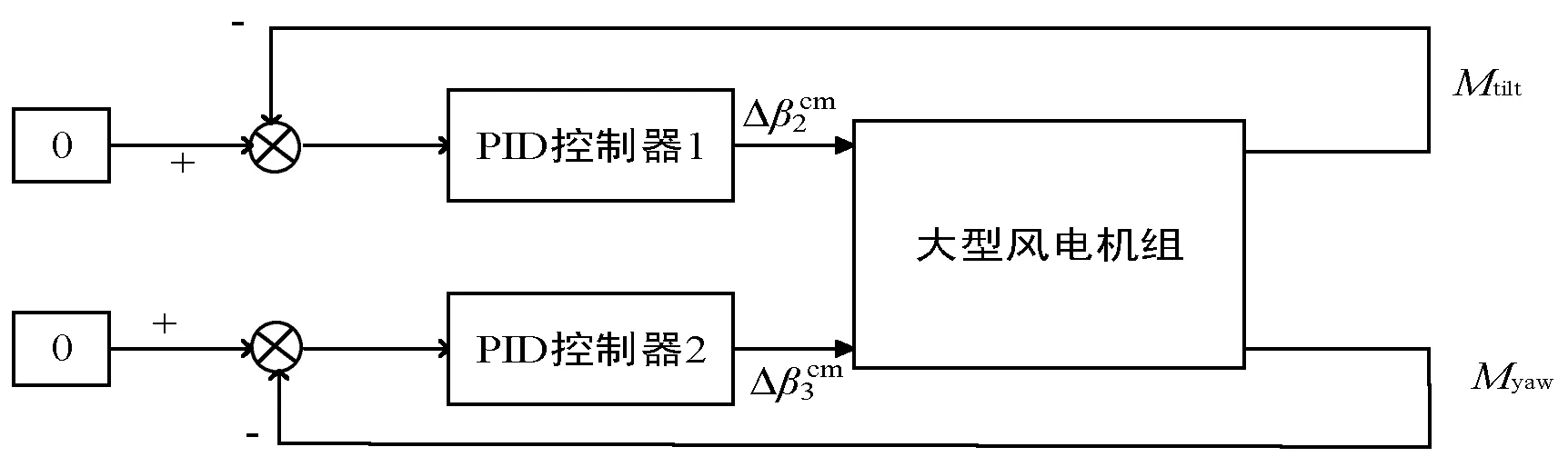

PID控制是一种基于偏差的控制,具有原理简单、使用方便、适应性强、鲁棒性强、不依赖于精确建模等优点,因而得到了广泛的应用。本文在非线性模型预测控制的基础上,分别在俯仰力矩和偏航力矩通道上各添加一个PID控制器进行闭环反馈调节,对各种不确定性扰动和未建模动态进行补偿,以达到加快风电机组响应速度、降低超调、消除稳态误差的目的。

如2.1.3节所述,为了有效抑制大型风电机组的不平衡载荷,期望的风电机组的俯仰力矩和偏航力矩应设为常值0,故本文中系统的给定输出为yref=[Mtilt,refMyaw,ref]T=[0 0]T。其控制结构如图3所示。

图3 PID载荷反馈控制结构图

3 仿真与分析

为了验证所提控制策略,在MATLAB的Simulink中搭建大型风力发电机组模型,然后将所提方法(NMPC-PID)与线性预测控制(MPC)、非线性预测控制(NMPC)分别进行仿真对比。3MW风力发电机组的参数测定是在湍流强度为0.1、风速为18 m/s的情况下进行的[6]。机组的主要参数和气动载荷系数分别如表1和表2所示。

表1 3MW风力发电机在参数

表2 3MW风机气动载荷系数

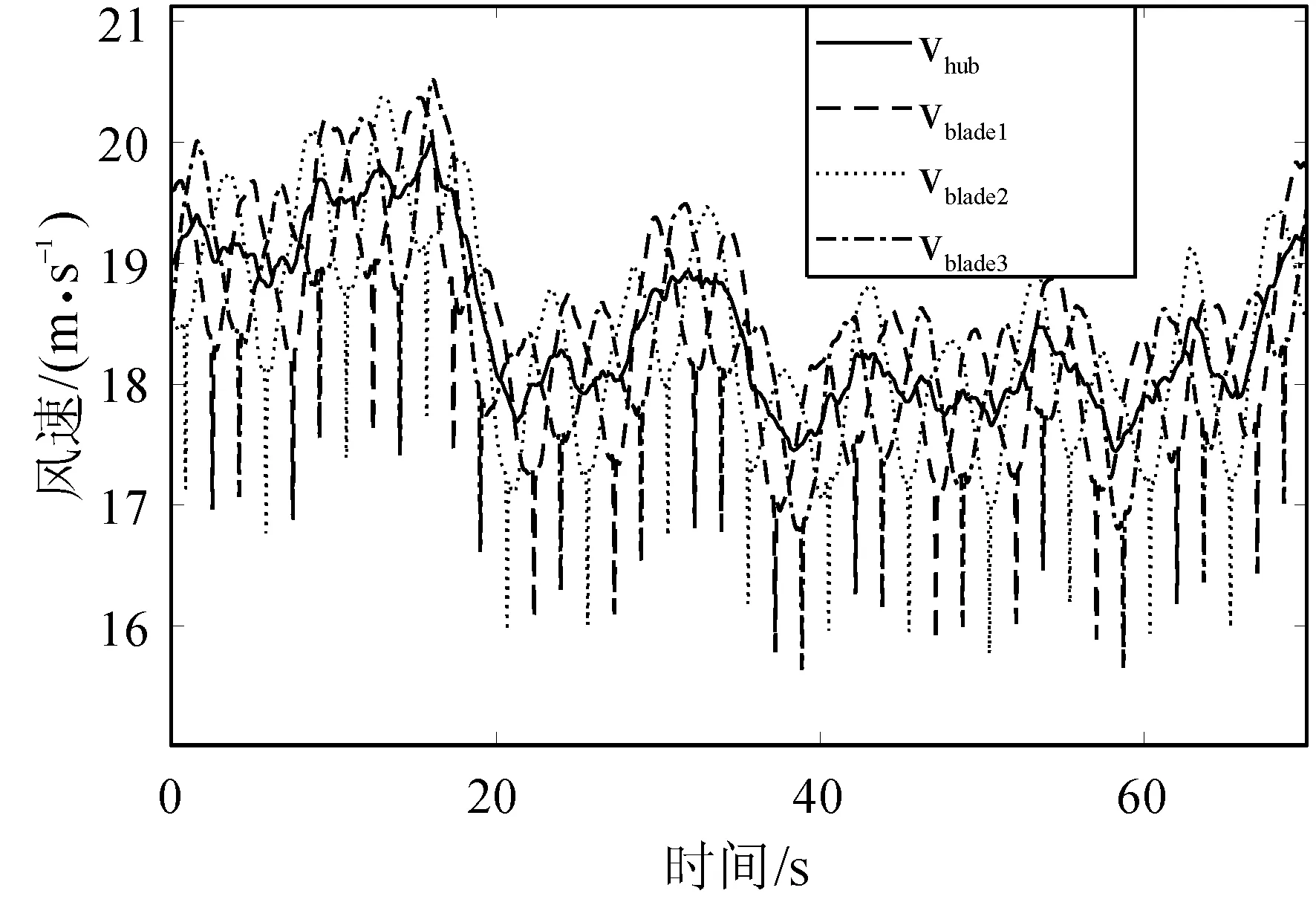

风速曲线如图4所示,仿真时间为70 m/s,轮毂处的平均风速vhub为18 m/s,湍流强度为A类级别,在0~20 s期间加入最大值为2 m/s的渐变风,以模拟工况点的转移,20 s以后为相对平稳的风速。三个叶片上的风速分别为vblade1、vblade2、vblade3。

图4 风速曲线

控制系统优化结果如图5所示。施加相同的风速条件,在没有控制器作用的情况下,将模型参数变化±10%,比较实际风电机组模型与辨识出的风电机组模型的输出。图5(a)为实际风电机组的输出俯仰力矩(Mtilt)与辨识出的风电机组的输出俯仰力矩(Mtilt_identified)的对比图;图5(b)为实际风电机组的输出偏航力矩与辨识出的风电机组的输出偏航力矩(Myaw_identified)的对比图。可见,俯仰力矩和偏航力矩曲线的吻合程度是比较高的。经计算,俯仰力矩的均方差约为312.538 Nm,偏航力矩的均方差约为237.549 Nm,相对于其数量级而言很小,辨识精度较高。

图5 系统优化结果

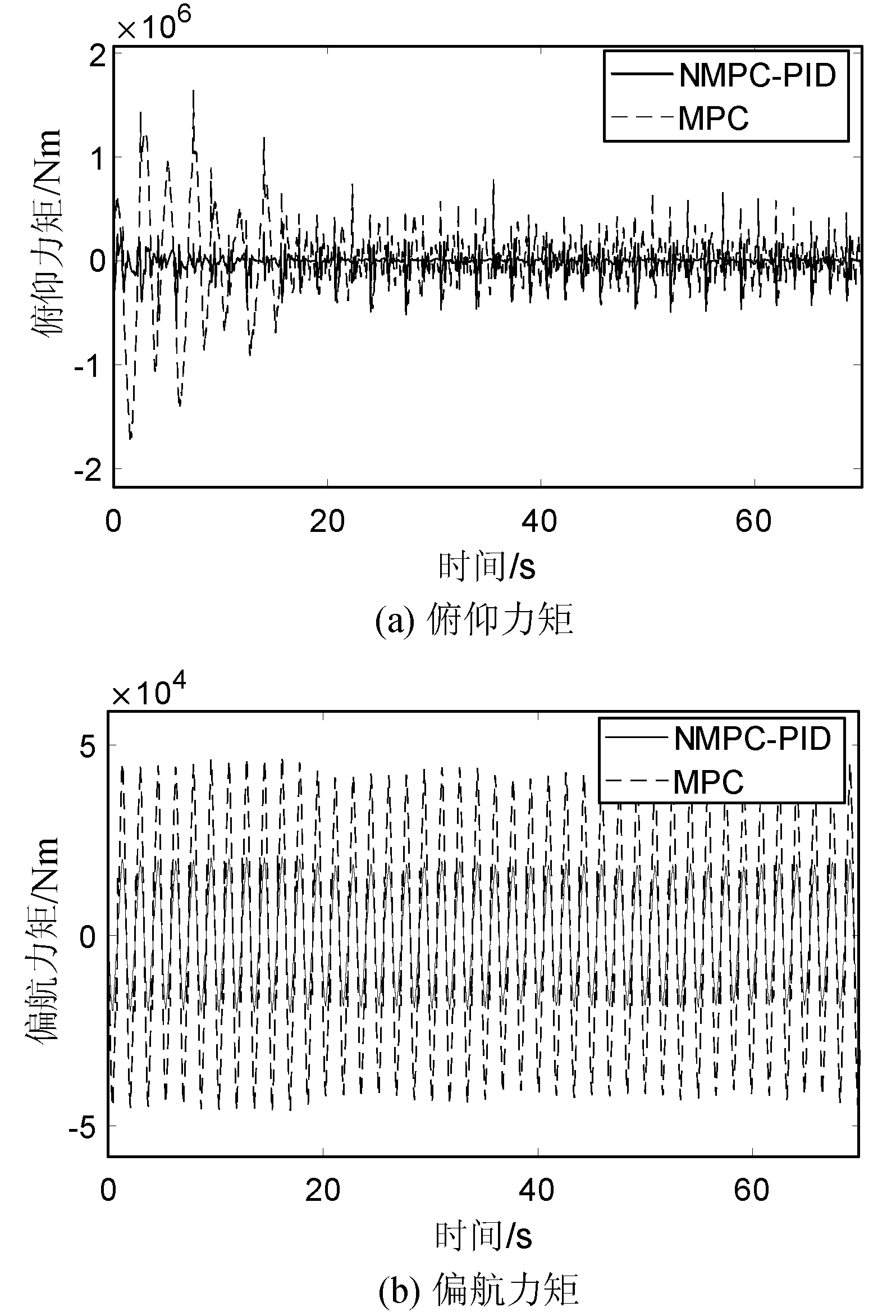

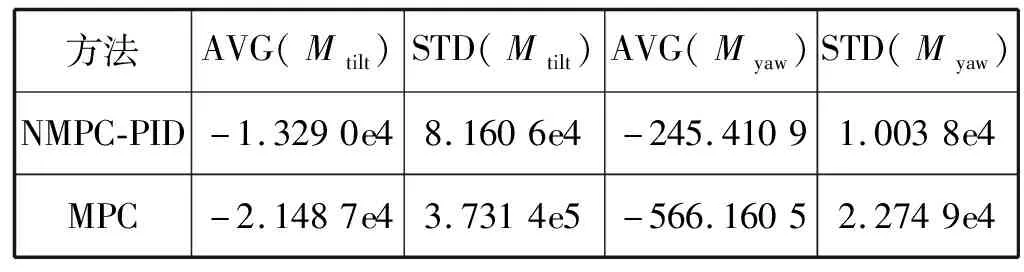

为验证所提控制策略的效果,将其分别与MPC和NMPC进行对比。图6所示为模型参数摄动导致建模误差情况下的仿真结果,模型参数的变化范围为±10%,表3所示为模型失配情况下的性能对比。由图6(a)和图6(b)可见,在0~20 s工况点转移的阶段,基于MPC的独立变桨控制由于只针对典型工况点且依赖于精确建模,故性能有所下降,俯仰力矩出现较大的超调,偏航力矩的波动幅度也有所增加;相对而言,基于NMPC-PID的控制策略由于不断地对模型进行辨识和校正,从而能够很好地处理工况点转移及模型失配带来的非线性问题,在整个仿真时段内俯仰力矩和偏航力矩具有更好的稳定性,平均值AVG(Mtilt)和AVG(Myaw)分别比采用MPC时更接近期望值0,且波动范围更小,均方差STD(Mtilt)和 STD(Myaw)分别比采用MPC时减小了78.1%和55.9%。

图6 模型失配情况下的仿真结果

表3 模型失配情况下的性能对比

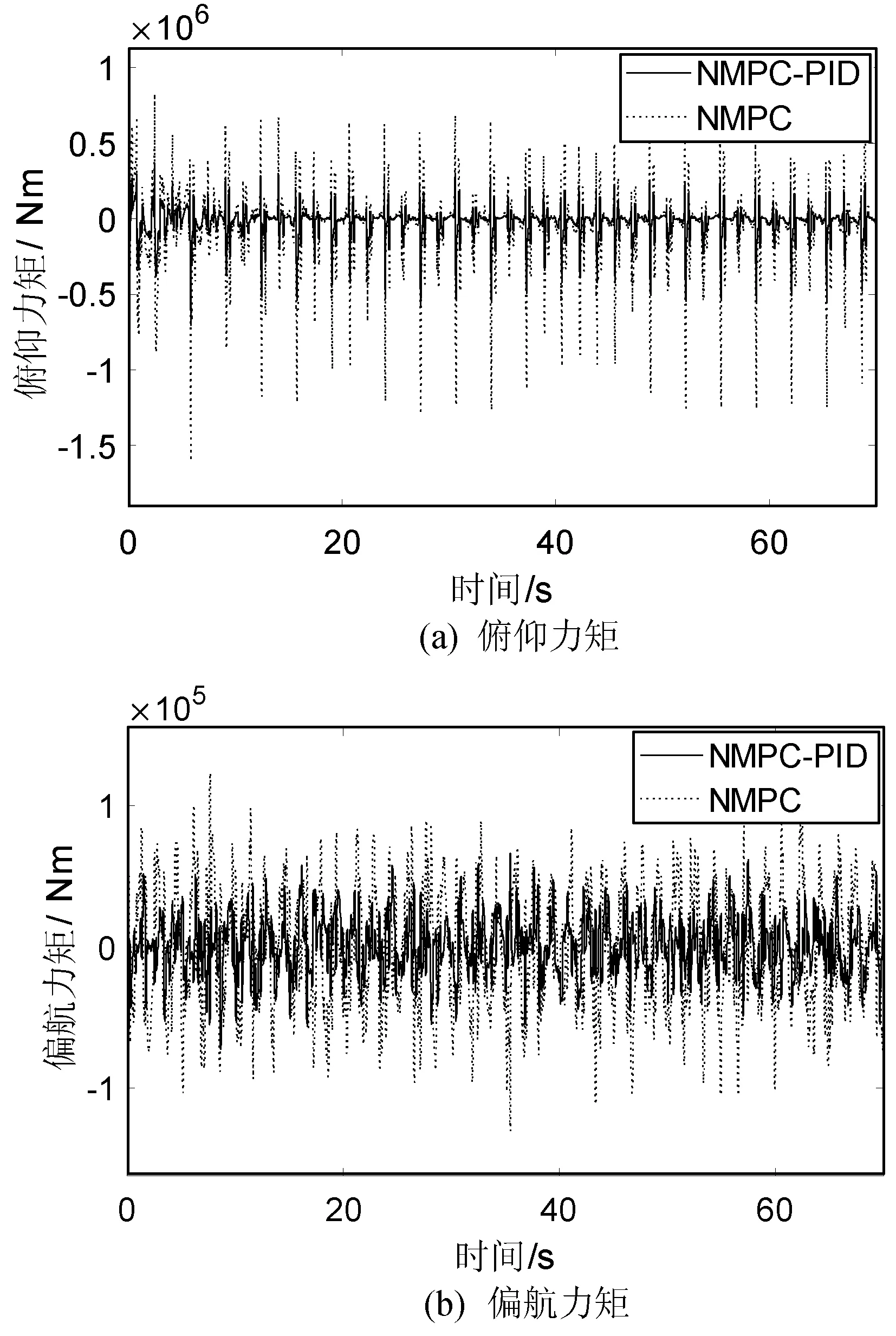

图7所示为外界扰动作用下的仿真结果,通过在俯仰力矩和偏航力矩的通道上添加强度为1×104的白噪声,模拟塔架、机舱、桨叶振动以及传感器测量噪声等各种不确定的、不可测量的外界环境干扰,表4所示为外界干扰情况下的性能对比。由图7可见,由于NMPC不能预测外部的不可测量干扰,所以NMPC控制下的俯仰力矩和偏航力矩波动范围相对较大;与之相比,NMPC-PID引入了PID反馈调节对外部干扰进行补偿控制,所以俯仰力矩和偏航力矩的变化幅度较小,其平均值AVG(Mtilt)和AVG(Myaw)分别比采用NMPC时更接近期望值0,具有更好的稳态性能,均方差 STD(Mtilt)和STD(Myaw)比采用NMPC时减小了约56.1%和75.6%,具有更强的鲁棒性。

图7 外界干扰情况下的仿真结果

表4 外界干扰情况下的性能对比

4 结 语

本文将非线性模型预测控制(NMPC)与PID控制相结合,用于大型风电机组的独立变桨距控制。首先运用机理方法对风电机组进行建模,然后针对风机偏离工况点导致模型参数失配而呈现非线性的问题,采用RBF神经网络对机组模型进行在线辨识和微调,接着采用模型预测控制在存在约束的情况下进行变桨调节,最后采用PID控制对输出俯仰力矩和偏航力矩进行反馈补偿,以克服外界扰动的影响。仿真结果表明,该方法辨识精度较高,具有较好的稳定性和较强的鲁棒性,有一定的实际应用价值。但是,该方法只是针对偏离某一典型工况点程度不太大、非线性不太强的情况,如何解决多个典型工况点的控制问题还有待进一步研究。