集控式AOI检测技术在SMT生产线上的应用

周卫玲 王大波 邓可俊 施清清 张泽娥

(珠海格力电器股份有限公司 珠海 519000)

引言

AOI是电子类产品新兴起的一种新型测试技术,通过光学透镜与设定好的标准进行比对,经过比对判定产品质量状态后,由操作工进行复核。当前的一人一机使用模式、追溯能力、数据分析、防错功能上都满足不了生产需求,需通过集控式AOI实现一人多机的操作模式、大数据分析、条码追溯、防错防混来快速、有效的了解生产过程和状况。

图1 单线体连接

1 工作模式

在传统的SMT产线,AOI检查出的OK/NG PCBA由人工在线检查是否误判,不良品人工在PCBA上指示不良部位,PCBA由人工分类装入料框,并运送到指定区域,产线布局每条线需安排1人做AOI检查和收板装框,工厂人工浪费严重,如图1。通过集控式AOI检测技术,在所有设备实现互联和与IMS对接的前提下,各产线AOI与IMS实现无缝对接,通过设备互联和IMS的集控,NG的产品信息发送到集控中心集中检查,实现1人监控多台AOI,大量减少AOI在线检查人员如图2。

2 检测技术原理

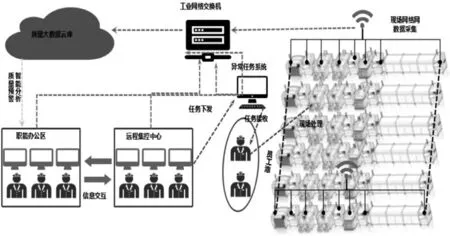

集控式AOI检测技术是基于IOT物联网技术上实现自动化检测设备集成,通过对生产工厂的AOI自动化检测设备进行基础数据采集,在大工业互联网络架构基础上,完成数据的可靠传输,AOI检测技术人员在远程的集控中心进行集控式的远程操作,利用特有的检测算法快速针对产线的产品异常进行高效分析,做出正确的判定后,数据信后通过指令进行异常任务下给AOI检测设备实现NG品自动分拣,针对不同的异常问题,通过异常反馈系统传送给线边操作人员,操作人员通过指定进行特定的操作,实现异常关闭,如图3。

整体的生产模式打破了传统的AOI检测模式,实现远程集控判定1人多机的操作,生产线少人化管理。在基于数据自采集,信息可靠传输,异常高效分析,以及远端智能决策的模式,向中国制造2025的智慧工厂迈进。

3 远程式集控AOI生产模式的实际应用

3.1 AOI中央监控看板信息化

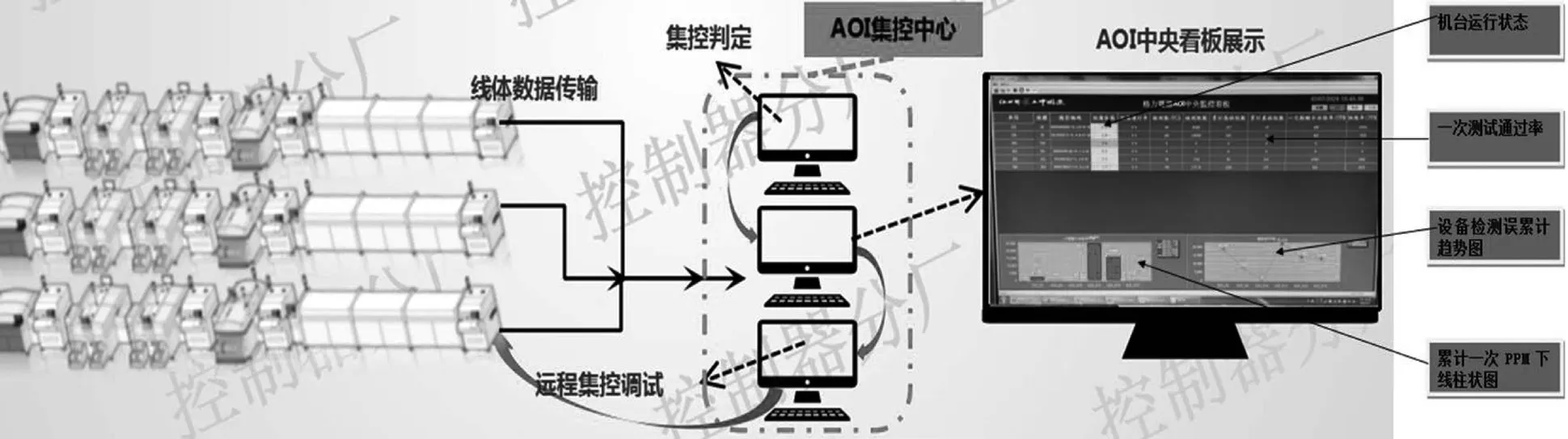

通过打通各线体机台的数据通讯,实现AOI远程集控、远程调试以及质量监控展示,远程集控判定,实现数据的集控化收集管理,为中央监控看板数据采集提供渠道;中央看板采用MIC软件,实现对线体机台数据、质量数据进行计算处理,进行看板展示;远程集控调试根据看板展示实时数据进行线体异常调节反馈,形成闭环管理,如图4。

图2 多线体连接

图3 1人多机运行模式

图4 AOI集控中心数据分析展示

3.2 AOI集控呼叫平台

SMT车间实现1人监控多台AOI后,需通过无线声光报警器,所有触发按钮放在集中心,比如A线体出现异常,外观检验员对应着将A线体的报警器按下去实现报警提醒时间设置,同步在群里通报A线体检验不良具体点位以便操作工进行调试。AOI检验员在10 min之内对异常线体连续按两次报警同时操作工未进行解决,AOI将在集中心给对应线体做停线处理,如图5所示,通过无线光电信号控制报警,并从报警灯中取信号控制接驳台与上板机,从而避免生产过程中操作工中途离开设备或者外观反馈质量异常不能得到快速度处理导致质量不受控及故障。

图5 AOI集控呼叫平台运行模式

3.3 基于解决实际生产设备误报的算法研究

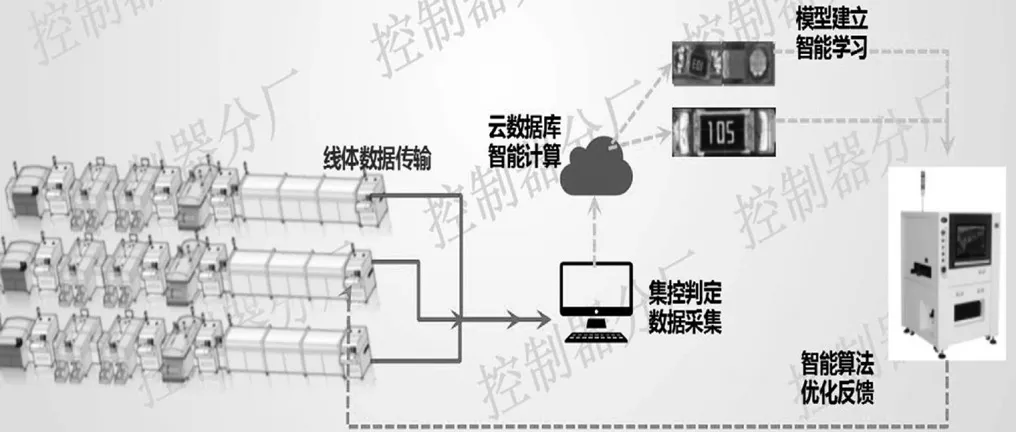

1)基于智能大数据基础的AI智能算法研究

当元件数据库建立后, 用户可以使用此数据库来定义有关的器件和检测程序, 同时也可利用示教功能选择元件贴片数据生成检测程序[1]。AOI智能大数据算法是基于大数据信息收集,建立云端大数据库,不断优化智能模型,最终通过智能算法优化反馈至生产线体,实现AOI设备智能判定设备不良,优化设备程序编程,提升不良检出,如图6所示,降低误报。图形比对算法验证,焊点检测以及智能调节功能在逐步优化。

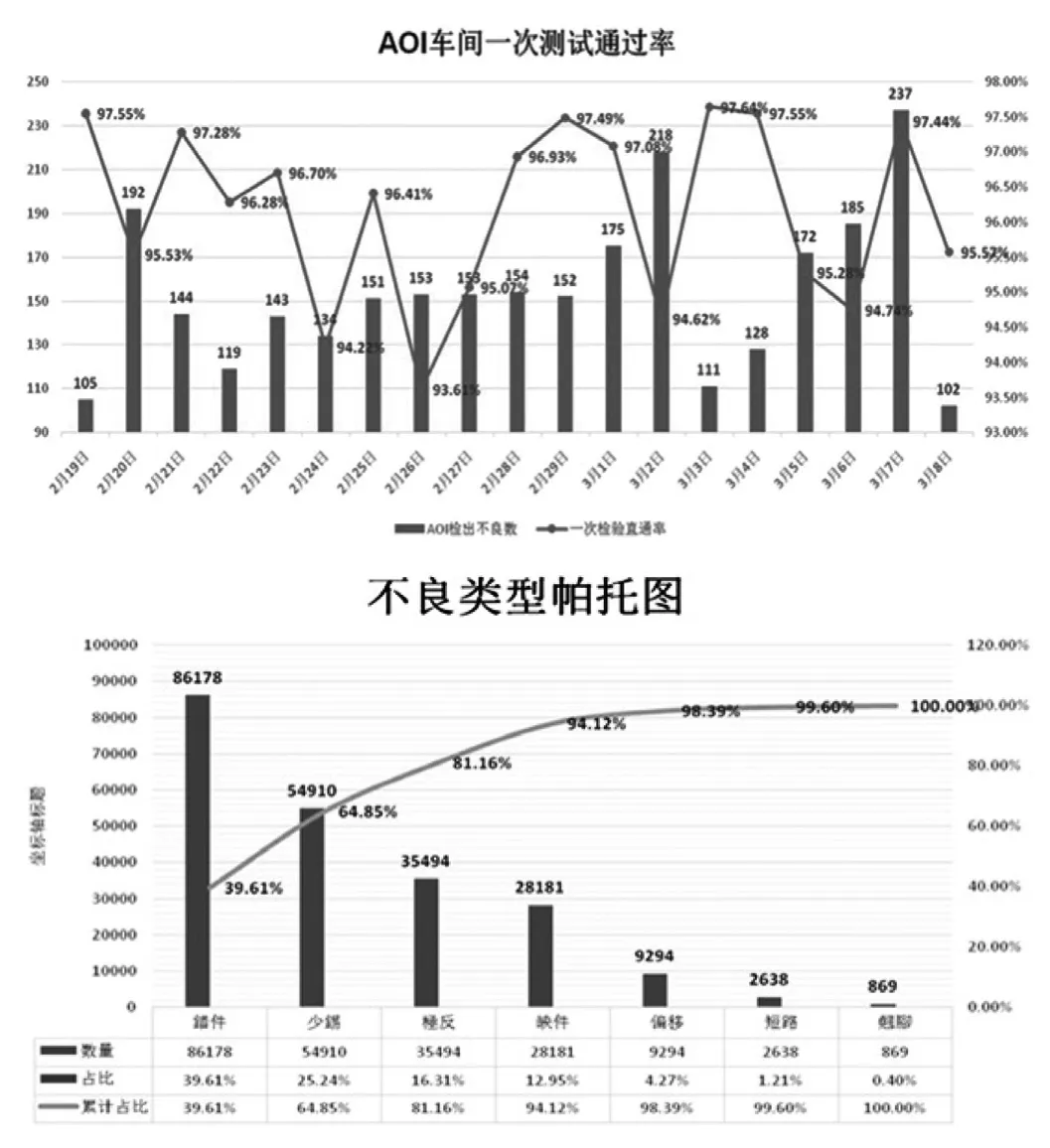

利用AOI智能大数据,可统计SMT车间AOI一次测试通过率(一次测试通过率=一次测试合格元件数/测试元件总数),通过进一步对一次测试通过率数据整理分析,并根据不良类型进行分类制定帕托图分析影响一次测试通过率的最大占比错误类型,进行重点进行整改,如图7。

图6 AOI集控中心大数据分析模式

图7 AOI智能大数据分析通过率

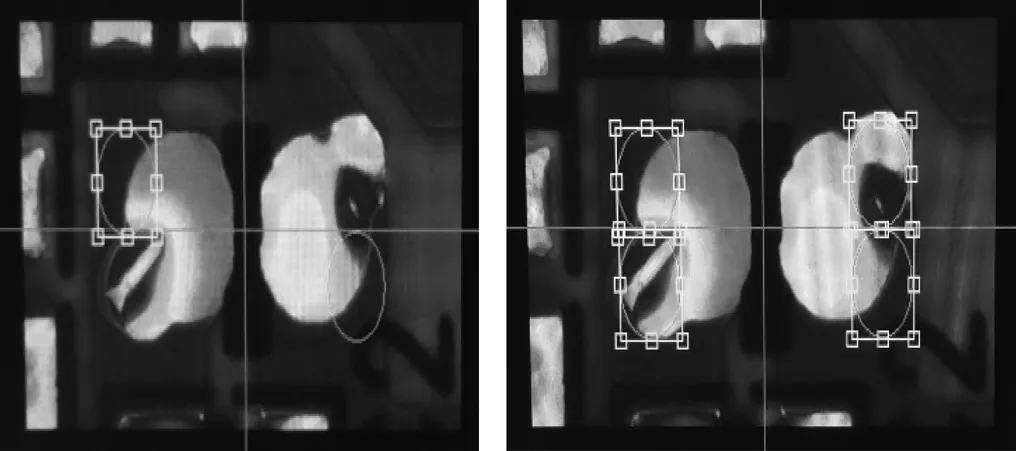

2)双焊盘定位检测(算法:Two PadSearch)

利用双焊盘定位可以有效的降低Chip内元件因实际检测筐偏位、MARK点定位偏移而造成的元件伪不良报出数,有效降低设备报出伪不良,如图8。算法通过定位焊盘找到与实际PCB板相同的焊盘定位点,再通过计算与检测焊盘的相对偏移量实现实际过程中检测焊盘偏位量的补正,降低因高速运动过程中检测框偏位造成的设备检测误报。

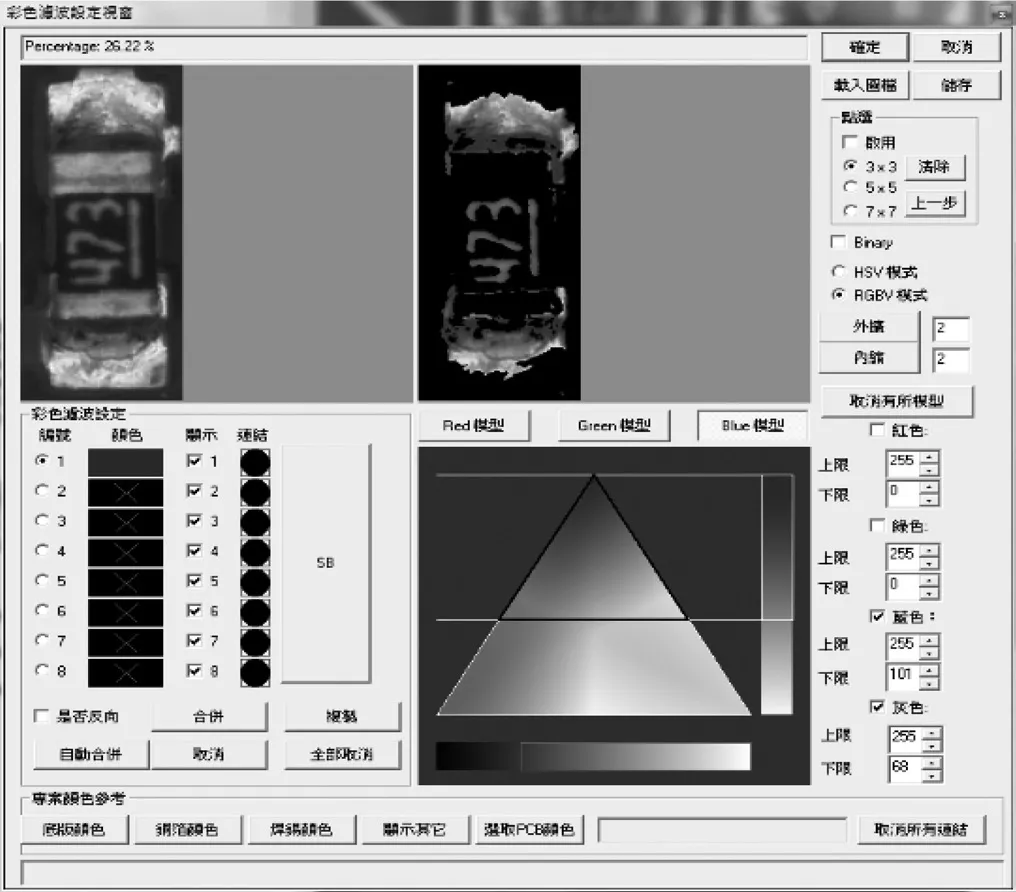

3)错件区块测试算法( Temp Match )

我司使用的物料因厂家复杂多样,导致同一种元件的丝印存在不一致问题,相似物料AOI设备误报高,存在漏检不良。故通过我们开发的新算法,在原有的missing pattern(图像对比)的基础项,我们将检测框进行区块分割,每一个小区块实现单独检测,最终将所有检测结果进行比对,得出最终结果,实现对相似物料的高效检出,如图9。

4)组合逻辑检测算法应用

传统的元件检测框只能通过单一的集成进行专项不良的检测,而实际生产过程中因生产环境影响,导致存在多数不确定的异常发生,如:自插元件引脚因为设备不一致,导致剪脚方向存在偏差,导致AOI检测筐无法检测到引脚造成误报。项目组通过类比逻辑算法的思路(与、或、非)的逻辑,将多组检测框进行逻辑组合,实现检测框的自我适应,更加适应于我司的生产模式,便于小批量、多品种的生产模式,如图10。

图8 双焊盘定位检测

图9 根据不同厂家进行图像调整

图10 多组检测框图像结合

3.4 条码防错

生产车间物流种类多,工序混乱复杂多,导致操作者工作效率低且易出错。生产现场不得不出错,要想不出错,重点要防错。对流水线上的物流产品进行扫描,有效避免错码错件、漏码漏件等操作错误问题,通过条码防错系统,将采集到的产品信息进行校对,及时发现车间的错误并及时纠正。为实现条码检测,每一块PCB板唯一码以机型编码命名,设备检测数据实现关联绑定,防止混板同时可对生产产品质量进行追溯管理。检测NG半成品打入NG框后,与维修系统关联,维修员直接通过条码识别找到检测异常点进行维修,快捷、有效地完成维修,如图11。设备目前提供三各停机设定,分别是:①连续瑕疵报警:当单个零件连续瑕疵次数过高时,设备自动停机,每个零件可独立设定连续瑕疵次数上限。②瑕疵比例上限:当单次检测结果发现瑕疵零件数过多时,则设备自动停机,其比例为瑕疵数/总零件数。③最近累计瑕疵报警:统计每个零件最近N次的瑕疵次数,若累计瑕疵次数过多,则设备自动停机,每个零件可独立设定累计瑕疵次数上限。

3.5 提高AOI检出率的方法

通过对设备检测误报、真实测试下线比、人工漏检及SMT抛料因素四个维度进行分析,提升AOI一次测试通过率。

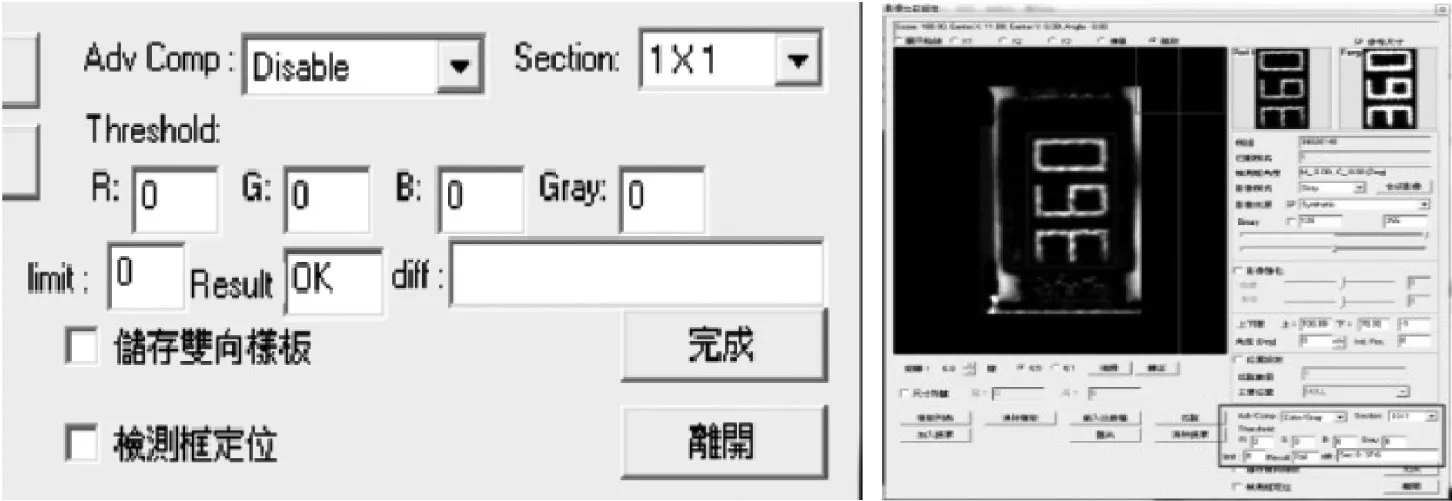

3.5.1 设备误报丝印识别率分析

某厂家35040010三极管丝印不清晰,内部因素:程序参数标准化不符合实际,使用A厂家物料进行测试,读值均值为65.4,而程序设置OK下限值为75,即该厂家物料读值无法达到标准,100 %报出。外部因数:不同物料厂家丝印不同(A:K3,B:H2),不同厂家物料切换使用,检测样板途中存在两种样板,降低设备识别率,读值普遍低于下限值75;物料丝印清晰度问题,B厂家丝印读值明显优于A厂家,B厂家丝印读值最优可达89,明显高于A厂家,如图12。

内部改善方案:程序优化,通过加强合成影像的阈值调节,增强激光刻印与本体的材质对比对,增强丝印影像,适当增强丝印读值,并通过散点图进行分析,均值可提升至70,重新制定读值下限标准,设定为70~100;

外部改善方案:推进物料厂家对丝印镭刻工艺进行优化,可更改激光打标字体的行程,加强本体丝印,提升AOI一次测试通过率;

3.5.2 真实下线分析

红胶偏移以及锡膏少锡导致下线数占比偏高

红胶偏移因素:①贴片机吸嘴真空压力不足,贴片时贴片偏位;②程序坐标偏移;③设备精度偏差;④基板形变导致贴装偏位;⑤大封装元件红胶胶量不足,运输过程中造成偏位。

改善方案:①定期对贴片吸嘴进行清洗保养,开班前在设备上对吸嘴真空压力进行检查,确保正常工作;②发现贴装偏位立即进行坐标调试,并跟进5pcs主板生产情况;③基板变形主板反馈筛选进行清退处理,轻微变形增加顶针优化印刷及贴装;④需要筛选、工艺、质控完善修订PCB板的曲翘检验规范,加强双拼沉铜板变形检验,现印制电路(PCB)板检验规范中要求板扭百分比以及板曲百分比小于0.75 %即合格,但根据实际生产情况,板曲在0.3 %即影响印刷以及SMT贴装;⑤工艺完善大封装元件铜网开孔标准,增大红胶量,减少红胶偏位。

锡膏少锡因素:①钢网内部存在毛疵造成印刷不良;②钢网异物堵孔造成印刷不良;③引脚密集型芯片印刷不良;④焊盘与元件封装不匹配,焊盘设计过大,焊锡收缩,外部焊盘少锡。

图11 测试结果运行方式

图12 不同物料厂家丝印差异图

改善措施:①引进钢网清洗检测设备,针对钢网内部毛疵进行检测;②目前已增加离子风棒对PCB板进行吹尘以及减小印刷机进口空间减少异物堵孔几率,后续研究在线PCB清洗工艺,杜绝外物污染;③引脚密集型芯片增加人工清洗钢网,减少印刷不良。④工艺推进物料标准封装库建立,设计单位在物料跟换时必须匹配标准的封装库。

3.5.3 人工漏检分析:

1)AOI测试程序漏检。

原因:①程序员程序编制参数设计不合理;②相似物料影响识别度高,导致程序漏检(例:34005600000328, 丝 印 471;34005600000311丝 印474)。

改善方案:①重新制定CHIP类元件检测参数标准,将CHIP类元件下限值提升至85,确保检出率;②TempMatch算法(区块算法)应用,在原有算法基础上,将检测筐进行数个区块细分(2~9个区块),每个区块再利用Missing Pattern的算法进行测试,提升了相似物料的错件检出率,如图13。

2)设备检出人工漏检。

原因:①高强度作业导致人眼视觉检测疲劳造成漏检;②虚脱焊不良检测症状不明显,人工作业误判漏检;③焊盘颜色与平整焊锡颜色相似,判别不当导致漏检。

整改措施:①通过提升AOI一次测试通过率降低集控检测人员工作强度,加强检验,降低漏检;②搭建AOI集控调试中心,及时解决AOI报出异常,降低漏检。

3.5.4 SMT抛料因素

从设备运行率等问题进行攻关,①技术攻关:10年工龄CM系列贴片机TBL旋转轴皮带、密封圈老化、电池阀失效,进行全面的排查,对老化的皮带、电池阀针对性更换,对密封圈全面更换。②技术攻关:10年工龄CM系列贴装机TBL镜头模糊,气路堵塞,吸杆变形,对贴装头镜头、气路进行全面的清洁,对设备变形吸杆进行更换,正常吸杆清洁。③技术攻关: 完成工作头的清洁安装后,需要对TBL复原后的精度校精,CPK测试,合格后正常生产。质量改善成果:设备质量复原,降低产品贴装错、漏、偏移等质量隐患,提高设备运行率和抛料率下降至0.06 %,通过自主攻关和自主学习探讨,掌握了高精密部位自主修复与校准维护技术,降低委外成本和缩短委外修复期间设备停机时间。

图13 样板与实测相似度接近

4 结束语

控制中心集控模式与原始单纯模式对比,提高产线自动化效率、方便制程统计分析、提高不良吕处理能力、便于统一管理、节省人力成本。AOI、自动收板机、集控中心、维修台、接驳台与系统实现无缝对接,检测结果和图像由系统保存并与产品条码绑定,可根据条码追溯产品情况和防错。AOI互联和集控改进了SMT产线运行中的信息管控处理,达到一人多控的高效操作,并通过大数据进行分析改善,找到设备抛料率高、误判率高的原因进行对症整改,真正实现智能制造!