一种复合相变热沉设计与散热性能分析

林 佳,刘云峰,尹本浩,谭继勇,陈显才

(1. 中国电子科技集团公司第二十九研究所,成都 610000;2. 火箭军装备部驻成都地区第四军事代表室,成都 610052)

0 引言

弹载电子设备的发展趋势是微小型化与高度集成化,而各种功能元器件的发热功率大幅提升;如果发热量未能及时有效耗散,就会造成热量累积、温度升高;当元器件的温度超过其承受极限,会降低电子设备的可靠性,甚至失效[1]。据统计,电子设备功能的失效有55%是因其温度超过限定值造成的[2]。因此,开发有效、可靠的散热技术成为提高电子设备可靠性的关键措施之一。同时由于航天平台的特殊条件限制,一般综合使用热管、热电制冷、相变储热以及热辐射等手段进行热管理,这些散热手段各有优劣,应用场景也有所不同。对于系统平台散热能力有限、设备短时工作出现的超热负荷、高热流密度散热问题,相变储热/散热技术是最行之有效的技术手段之一。

相变储热/散热技术是指利用固体相变材料(phase change material, PCM)在特定相变点温度发生相变时吸收/释放大量潜热同时保持等温或近似等温的特性,将发热设备温度控制在一定范围内的技术[3]。目前国内外相关领域已经对该技术进行了大量研究和广泛应用。Krishnan[4]发现将相变材料灌注到泡沫金属内可使材料的热导率和控温能力显著提升。凌子夜等[5]研究59 ℃和85 ℃两种相变点的有机工质‒膨胀石墨复合相变材料对模拟芯片的控温特性,发现复合相变材料可以使芯片工作温度控制在100 ℃以下的时间延长110%。张涛等[6]对泡沫铜复合相变储热装置进行试验研究,发现泡沫铜作为填充材料能明显改善相变储热装置的整体性能。尹本浩等[7]研究了铝热沉、相变热沉、无热沉情况下电子设备的热管理性能,验证了相变热沉的优势,同时对不同相变点的相变材料、不同环境温度下的散热性能进行了对比。马预谱等[8]通过试验对比研究了加装铝翅片和泡沫铜结构对石蜡储热性能的影响,结果表明前者储热性能更优,而后者的储能密度更高。

本文针对应用于弹载平台的高功耗电子设备模块,介绍了几种不同结构形式的相变热沉的封装方法,并仿真分析、比较了它们的散热性能;依据仿真结果并综合各种产品化因素,进行优化设计并制作热沉样件,然后对样件进行散热性能测试,并通过与仿真结果对比验证仿真方法的可信度,旨在为后续弹载平台设备或其他航天电子设备应用PCM进行温控设计提供参考。

1 研究对象简介

1.1 模块结构布局

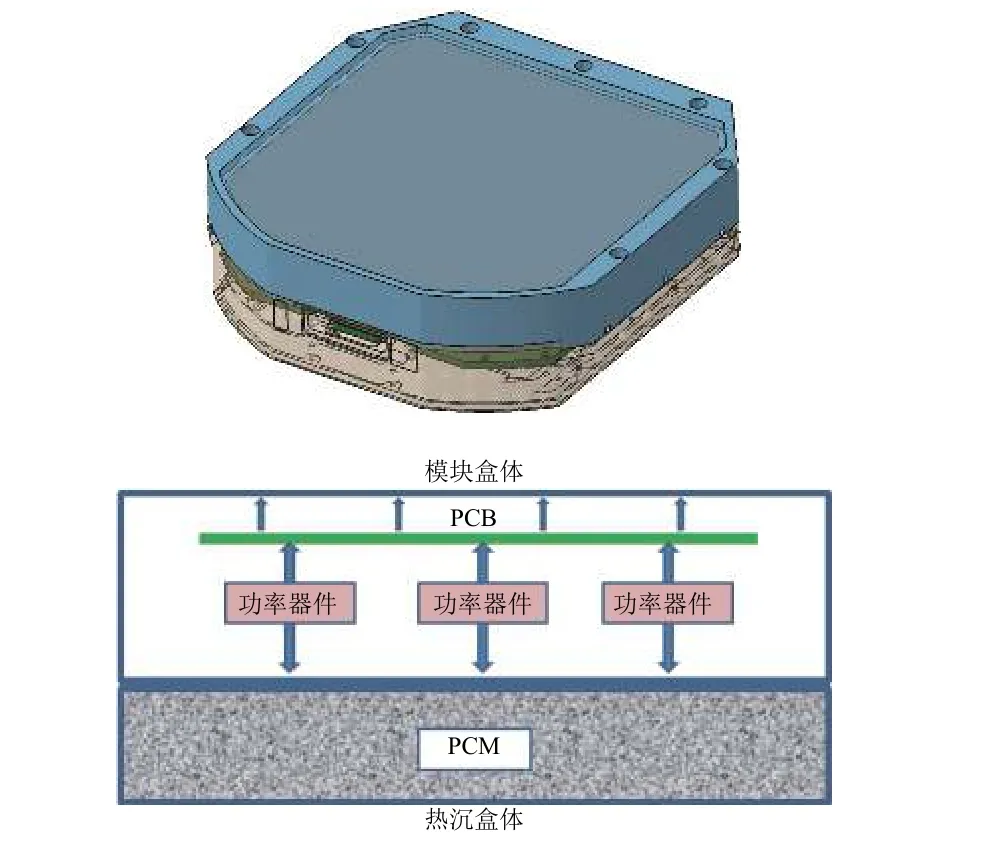

图1为本文所研究的热耗模块结构示意,分为模块功能部件和相变热沉2部分,其中:模块功能部件包含盒体、印制电路板(PCB)和功率器件;相变热沉为在热沉盒体中填充PCM的封装结构。同时,本文对模块本体中无关器件和结构进行简化处理——仅保留主要功率器件,并将功率器件紧贴PCM热沉盒体的对应凸台。

图1 热耗模块结构示意Fig. 1 Schematic diagram of the heat consumption module

1.2 模块热耗分布

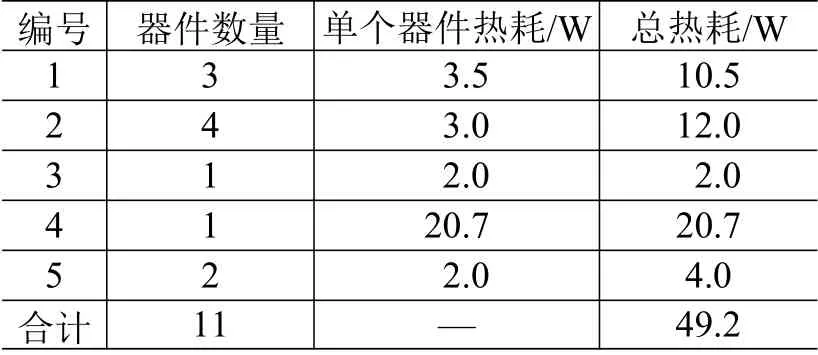

模块热耗来自PCB上的各功率器件,计算模型中设置总热耗为49.2 W,具体如表1所示。

表1 模块热耗分布Table 1 Heat consumption of the module components

功率器件热耗分布及其与热沉的对应位置如图2所示。

图2 热源分布及其热沉对应位置Fig. 2 Heat source distributions and corresponding heat sinks

2 相变散热数学模型

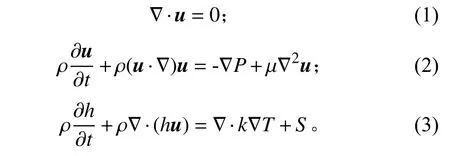

针对流动和散热问题,假设PCM相变前后密度保持不变,其控制方程即连续性方程、动量方程和能量方程分别为:

式中:u为速度;ρ为密度;P为压力;μ为动力黏度;h为焓(含显热和潜热);k为导热系数;T为温度;S为源项。

对于固‒液型PCM的仿真分析,文献[9-11]主要介绍并对比了界面追踪结合VOF法、焓‒多孔介质法和等效比热容法,因前2种方法需建立复杂模型且计算资源消耗巨大,故上述文献均选择了计算资源消耗较少且精度能够满足工程需求的等效比热容法进行建模分析。

等效比热容法忽略相变过程的微流动,将PCM的相变潜热等效为显性比热容。对于理想PCM,相变发生在特定温度点,其对应比热容为无穷大值;而实际应用中材料的相变往往发生在某个温度区间内,这就使得这个温度范围内的等效比热容为定量的有限值,从而可以简化计算。等效比热容法的数学表达式为

忽略流动,将焓值代入,式(3)可简化为

结合式(4),则有

3 相变热沉设计方式对比

根据相变热沉的特点,其设计方式主要遵循以下原则:

1)尽量增强相变热沉的综合导热性能和综合潜热;

2)封装后无泄漏,且高、低温下盒体不变形;3)尽量减少热沉质量和封装成本。

目前业内主流的相变热沉设计方式有带多孔骨架盒体灌封相变材料、带隔筋盒体灌封相变材料和带点阵金属结构盒体灌封相变材料。

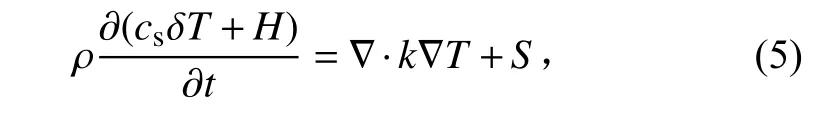

3.1 带多孔骨架盒体灌封相变材料

带多孔骨架盒体灌封相变材料有2种方式:

1)先在盒体结构内焊接或安装多孔骨架基材,然后通过灌封工艺将纯相变材料注入带骨架的盒体,填充满骨架内的多孔间隙,最后通过工艺手段实现密封,如图3所示。多孔骨架基材可以是金属(通常为铜和铝),也可以是碳基材料(如膨胀石墨)。

图3 多孔骨架盒体灌封相变材料封装过程Fig. 3 Process of filling PCM into porous-skeleton box

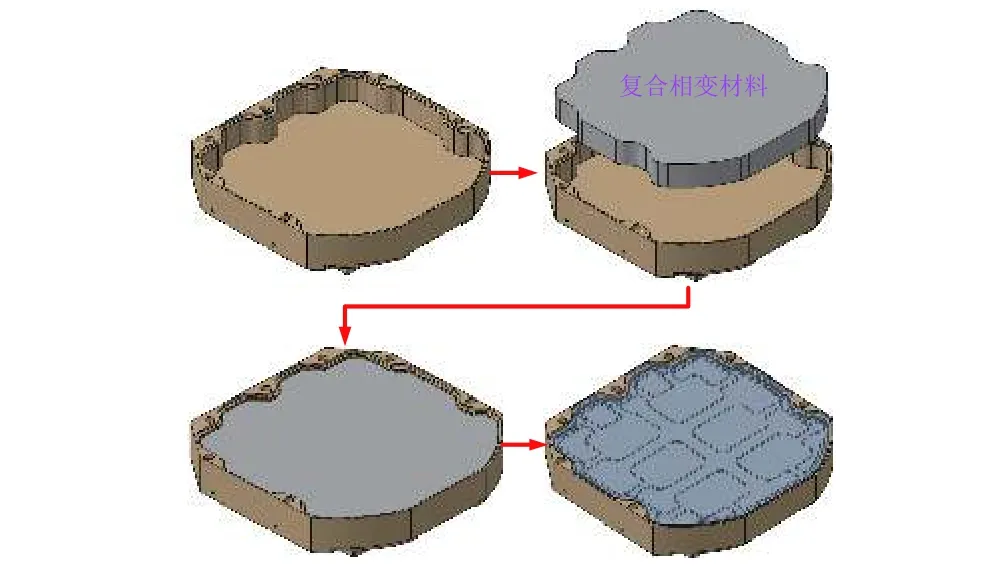

2)采用通过混合粉末热压成型的多孔骨架复合相变材料成品,经机械切割使其形状匹配盒体内腔结构,然后将复合相变材料填充入盒体,并在侧面或顶部预留一定的空间防止膨胀变形,最后通过工艺手段实现盖板与盒体的连接和密封,如图4所示。

图4 金属盒体封装复合相变材料封装过程Fig. 4 Process of filling composite PCM product into metal box

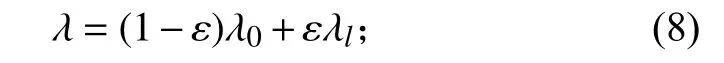

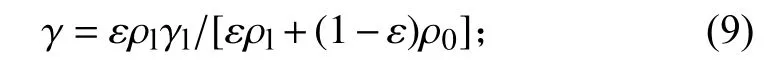

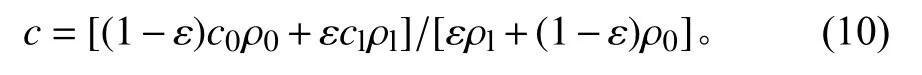

多孔复合相变材料的综合热物性参数计算公式如下:

等效密度为

等效热导率为

等效潜热为

等效比热容为

其次,这种差异也体现在图书出版业务的经营管理。这些品牌,有外贸企业实力和经营特色出口更多的书。因此,也有图书贸易出口贸易的企业经营管理意识创新的商业模式也起着重要的作用。

式(7)~(10)中,ε为孔隙率,下标0和l分别对应基材和相变材料。

3.2 带隔筋盒体灌封相变材料

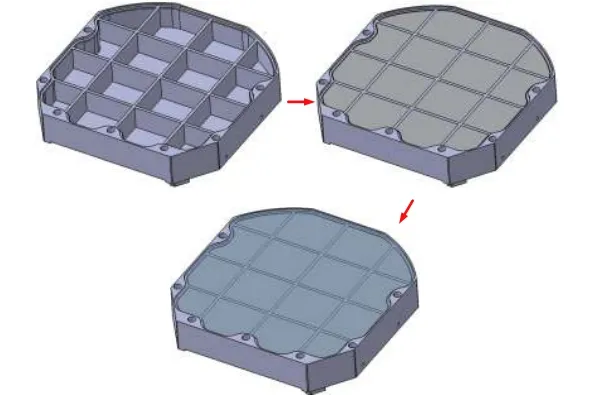

与带多孔骨架盒体灌封相似,带隔筋盒体灌封也是首先设计带有隔筋的金属盒体,然后在真空环境下将熔融的相变材料灌注到盒体内,最后在真空环境下焊接密封,如图5所示。

图5 带隔筋金属盒体封装相变材料封装过程Fig. 5 Process of filling PCM into metal box with fins

3.3 带点阵金属结构盒体灌封相变材料

带点阵金属结构盒体介于带多孔基材盒体和带隔筋金属盒体之间,属于拉伸主导型结构,遵行拓扑设计准则。点阵结构通常是与盒体、盖板通过3D打印一体成型的。点阵结构主要有金字塔型、四面体型和3D-Kagome型3种形式,如图6所示。与带多孔基材盒体类似,带点阵结构盒体也需要预留灌注相变材料的孔,然后在真空环境下将熔融的相变材料灌注到盒体内,最后在真空环境下进行焊接密封。

图6 几种点阵金属结构示意Fig. 6 Illustration of several latticed metal structures

4 相变热沉散热性能仿真分析

4.1 材料热物性参数

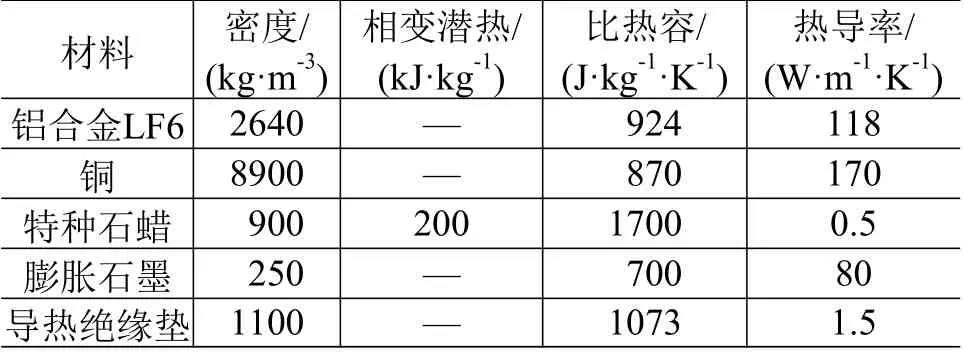

构成相变热沉的各材料之热物性参数如表2所示。

表2 材料热物性参数Table 2 Thermal physical parameters of the materials used in simulation

4.2 初始及边界条件

假设初始环境温度为65 ℃,只能提供局部空气自然对流条件,模块腔体材料采用铝合金LF6,发热芯片与热沉之间采用导热绝缘垫,基于第3章给出的3种设计结构形式的相变热沉,进行20 min非稳态计算。

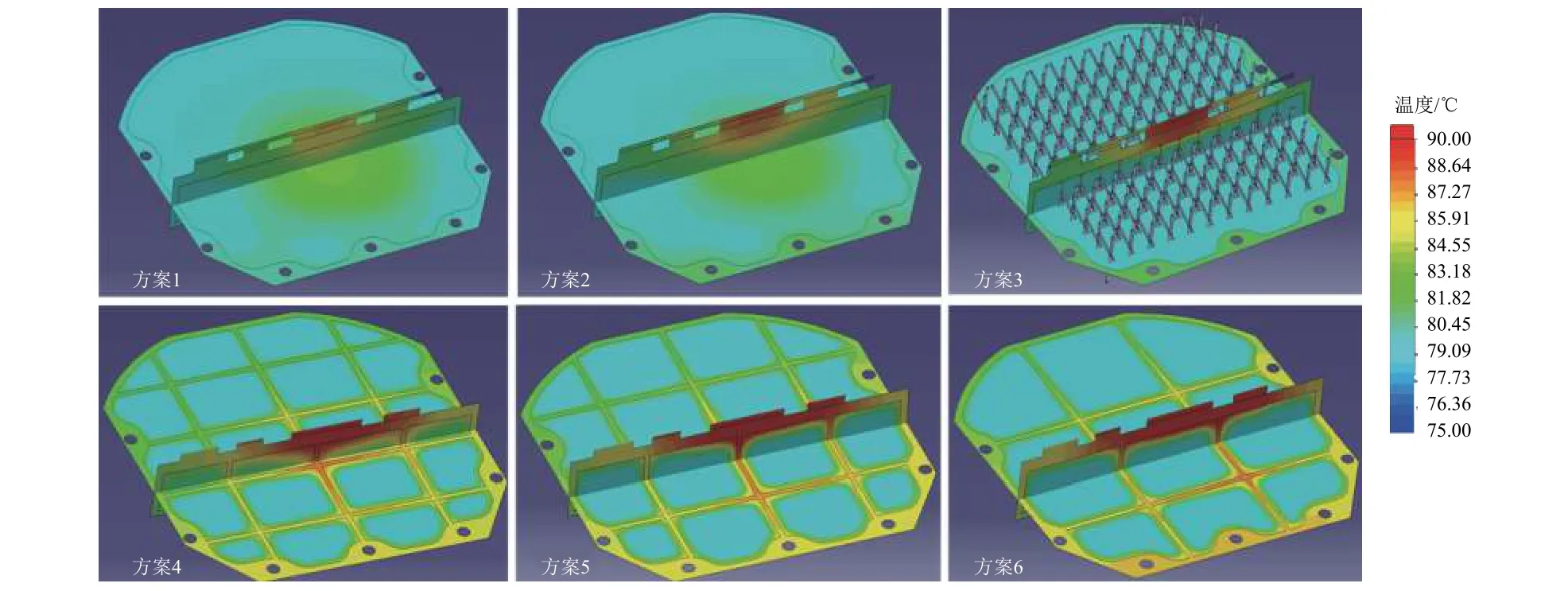

4.3 仿真结果

各相变材料的散热性能仿真结果如表3所示。

表3 各相变材料散热性能仿真结果Table 3 Simulation results of heat dissipation properties of different kinds of PCMs

从表3可以看出,泡沫铜复合相变材料的散热效果最佳,膨胀石墨复合相变材料的次之,带隔筋盒体和带点阵金属结构盒体灌封相变材料的散热效果最差;但这也跟盒体中间金属隔筋和点阵的密度有关——密度越大综合导热性能越好、散热效果越好,但材料的整体质量也更大。图7为几种结构形式相变材料的截面温度仿真云图,可以看到,其结果与表3的数据得到相互印证。

图7 不同结构形式相变材料的截面温度云图Fig. 7 Cross-sectional temperature distributions for different structure based PCMs

综合质量和散热性能,膨胀石墨复合相变材料最具应用优势,而采用金属盒体封装复合相变材料成品相对于带多孔骨架盒体灌封相变材料工艺方法更简单,成本也更低,故后续采用金属盒体封装膨胀石墨复合相变材料成品进行进一步研究和工程化应用验证。

5 膨胀石墨‒特种石蜡复合相变热沉设计与分析验证

5.1 热沉设计与仿真

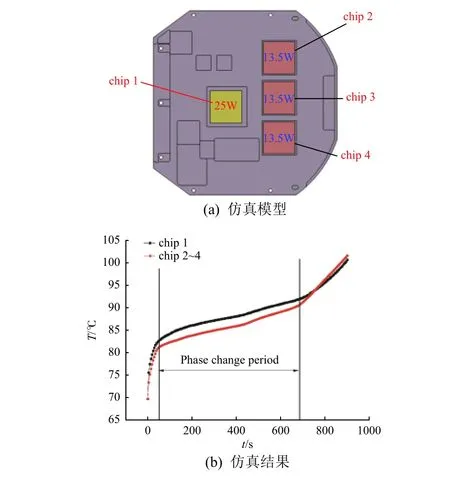

基于上述研究结果,针对新研的65 W高热耗模块,结合环境条件和减重要求,由能量守恒方程可知

其中:P为功率器件的功率;t为器件工作时间;cAl和cl分别为铝和相变热沉的比热容;γl为相变材料的相变潜热;mAl和ml分别为铝和相变热沉的质量;ΔT 为固态的温升。

考虑一定余量后精细化设计了一款膨胀石墨‒特种石蜡复合相变热沉,总质量约505 g。其散热性能仿真模型及仿真结果如图8所示:工作10 min后,功率器件的最高温度为91.1 ℃,低于国家军用标准数字器件II级降额要求的电子器件最高工作温度(100 ℃)[12],故可认为该相变热沉能够解决新研模块的散热问题。

图8 热沉散热性能仿真Fig. 8 Model and results of heat dissipation simulation

5.2 样件散热性能测试验证

采用铝合金盒体封装膨胀石墨‒特种石蜡复合相变材料成品工艺路径,制造出与仿真模型一致的复合相变热沉样件,热沉总质量499.3 g,比设计值少约 5 g,误差约 1%。

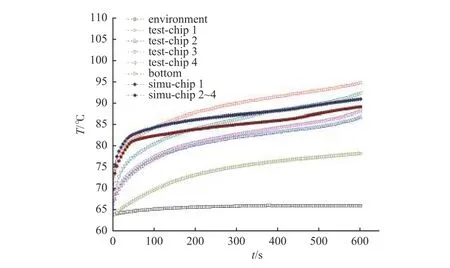

为了检验相变热沉在高温环境下的散热效果,并验证仿真结果的准确性,对相变热沉进行了65 ℃高温环境实验测试,如图9所示,每个陶瓷模拟热源均通过热电偶进行测温,并监测环境温度和热沉底板温度,通过温箱加热保温维持高温环境,用隔热棉对热沉进行隔离来模拟样件的绝热边界条件,保温2 h,待温度稳定后进行加电测试。

热沉散热性能的仿真与测试结果对比如图10所示,可以看出:1)在 10 min工作时间内,测试结果最高温度约95 ℃,满足国家军用标准数字器件Ⅱ级降额要求;2)测试结果和仿真结果表现出较为一致的温度变化趋势和相变特性区间;3)实测的功率器件最高温度略高于仿真结果。

仿真与测试结果的偏差可能与测试条件有较大关系——陶瓷模拟热源的加热功率不稳定,导热绝缘垫压紧力不够导致接触热阻更大,相变材料的热物性参数与仿真等效值不尽相同,相变材料与封装盒体贴合度不够导致传热热阻较大,等等。因此,在后续工程化应用过程中,可将仿真结果叠加一定余量后作为设计输入指导和优化设计参考,以提高设计效率。另外,在实际样件制造过程中,通过盖板膨胀腔设计可增加蓄纳空间,在相变材料受热膨胀时有效缓解膨胀应力,降低泄漏风险,提高产品可靠性。

图9 实物样件和测试环境示意Fig. 9 Physical sample and testing environment

图10 热沉散热性能仿真和测试结果对比Fig. 10 Comparison between simulation result and test results

6 结束语

本文对几种不同的相变热沉结构设计方法和工艺路径进行分析,并通过仿真对比了各自的散热性能,结合质量、成本等因素确定膨胀石墨‒特种石蜡复合相变热沉作为最优解决方案。针对新研高热耗模块,精细化设计并制造了膨胀石墨‒特种石蜡复合相变热沉样件。仿真和测试结果展示了较一致的相变特性和优异的散热性能,满足热管理指标要求。后续可通过优化仿真模型、准确测试材料热物性参数、改进测试方法等手段使仿真和测试结果更加准确有效,以进一步指导工程设计和应用。