镁合金薄壁件变形分析及变形控制研究

陈晶 乔健 曹俊 张新健

山东超越数控电子股份有限公司,中国·山东 济南 250104

镁合金薄壁件;变形控制;低温去应力退火;外力过压

1 概述

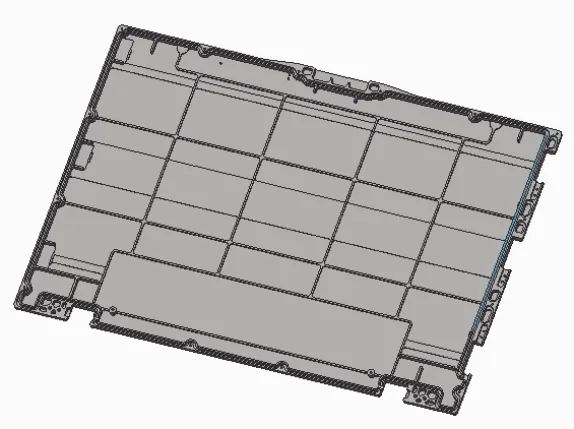

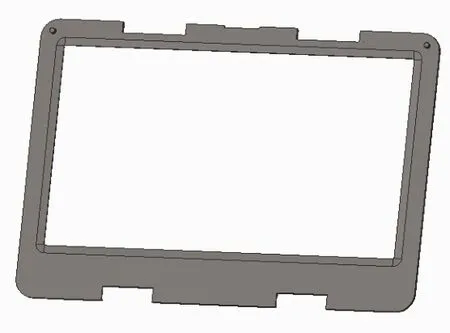

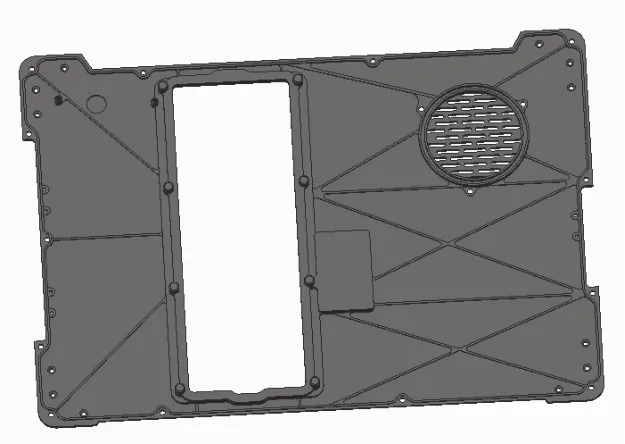

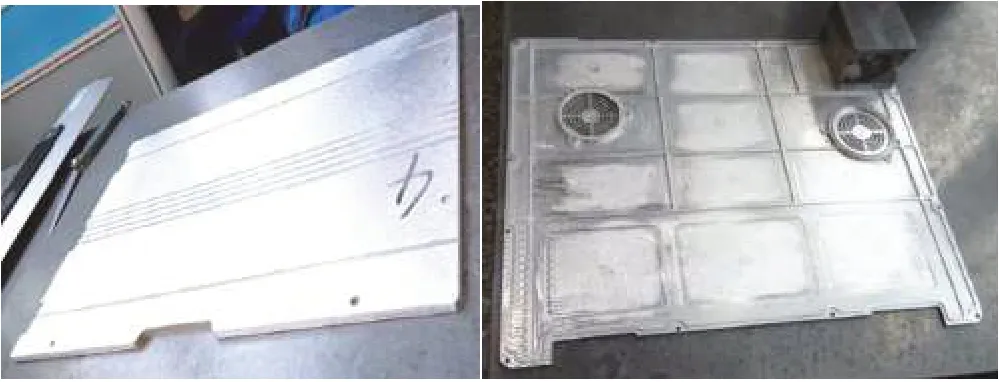

镁合金作为轻质金属材料,具有密度小、比刚度与比强度高、减振性好以及较强的抗电磁辐射能力等优点。在军工特种计算机行业已逐渐广泛应用[1]。随着行业对更轻更薄产品要求的趋势,镁合金薄壁件越来越多的设计和制造。镁合金薄壁件主要为腔体类、平板类、内侧常为局部加强筋结构。常见的壁厚3mm 以内的薄壁零件,厚长比小于0.01。典型特征如表1、图1、图2、图3所示。

表1 三种类型典型特征

图1

图2

图3

1.1 薄壁零件变形原因

由于夹紧力、切削力、切削热和材料的残余应力影响下,加工后易发生变形,加工精度难以控制,从而影响零件的装配使用。

1.1.1 装夹变形

因零件壁薄,在装夹过程中由于夹紧力过大或受力不均引起的变形从而影响零件的尺寸精度和形状精度,选择合理的装夹方式减小装夹的影响。

1.1.2 切削变形

(1)切削力变形

在切削力(特别是径向切削力)的作用下,很容易产生振动和变形,需要选用合适的刀具及切削参数,采用适当的辅助措施避免、减小由切削力引起的变形。

(2)切削热变形

由于零件本身材质和壁薄的特点,切削热会引起零件的热变形,使零件尺寸难以控制,所以需控制切削过程中的发热。

1.1.3 残余应力变形

毛坯经过热成形后, 冷却过程中产生内应力, 切削后内应力重新分布引起变形,需要采用热处理来消除内应力, 减小残余应力引起的变形。

由于薄壁件形状多变且复杂,薄壁件加工受多种因素影响,采取避免加工变形的措施后,实际部分加工完成的薄壁件仍存在较大变形(如图4所示)。

图4

1.2 常用变形控制方法

1.2.1 高温去应力退火法

薄壁件采用的镁合金(AZ91D)主要成分为为Mg、Al(9%)和Zn(1%)。行业内一般采用高温退火炉,将镁合金薄壁零件放在退火炉内缓慢加热到去应力退火温度为533K(260℃),保温1h。即采用镁合金铸件的去应力退火工艺,使化学成分均匀化,去除残余应力,得到预期的物理性能。

但对多品种小批量的镁合金薄壁零件,采用高温退火炉处理,单批数量少,开炉进行退火处理,存在大量能源浪费,使镁合金件加工成本大大升高,加工不经济。

1.2.2 机械外力整形法

根据零件变形情况,采用橡皮锤反向敲打,并根据实际情况反复敲打整形。

该种整形效率低下,过渡依赖人员经验和操作技巧,镁合金材料较脆,过大变形量易导致零件损坏。

图5

1.2.3 重物过压经验法

在零件变形凸起面放置重物,使零件受外力变形进行校正。放置于200℃-220 ℃的固化炉中1h,随炉冷却15min(如图6所示),或采用热风枪直接局部加热方式(如图7所示),进行去应力退火。

该方法无数据支持,仅靠经验施加重物,存在施压变形量不足,甚至施压变形量过大出现反向变形。

图6

图7

2 低温去应力退火研究

以上多品种小批量镁合金薄壁件采用高温去应力退火成本高,机械外力整形法和重物过压经验法,过度依赖人员,生产效率低[2]。

研究采用塑粉固化炉低温去应力退火处理。徐春杰等研究证明,在200℃以上镁合金第一类锥面{1011}上的滑移系可以开动,外力热挤压变形可以细化其微观组织,显著提高AZ91D 的抗拉强度,伸长率及硬度。在此过程中合金α 相有足够的独立滑移系可以启动,棱面滑移和基面滑移共同作用发生局部大变形。α 沿挤压方向呈细条带状,β 相分布于α 条带间。热挤压变形越大,细小的韧窝形成的几率就越大,材料的塑性就越好。

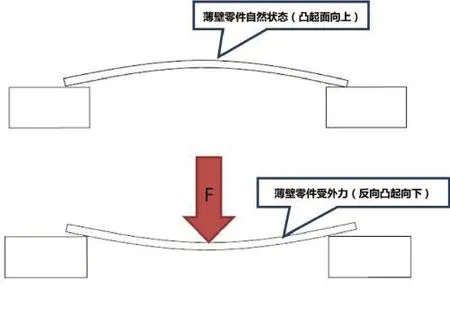

多品种小批量的镁合金薄壁件不会占用大量空间,随塑粉固化一同加温至200~220℃。由于固化炉温度(最高220℃)达不到去应力退火温度(260℃),因此不能充分去除残余应力。根据以上理论分析,同时结合实践,可采用外力过压补偿,即使薄壁零件受外力向变形凸起反方向有一定变形量,如图8所示。

图8

研究不同大小壁厚的镁合金薄壁件的施压点,量化施压变形量,针对不同零件建立包含材料、施压点,施压量,壁厚,退火温度和退火时间的相关参数。固化参数,并推广用于类似特征零件的去应力退火。大大提高镁合金薄壁件整形效率和质量。

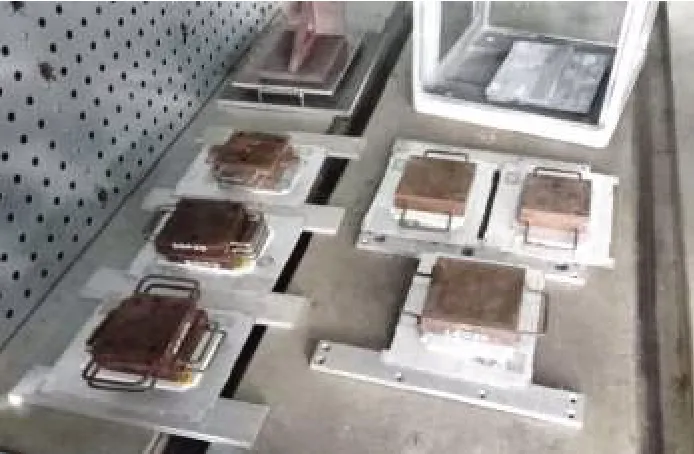

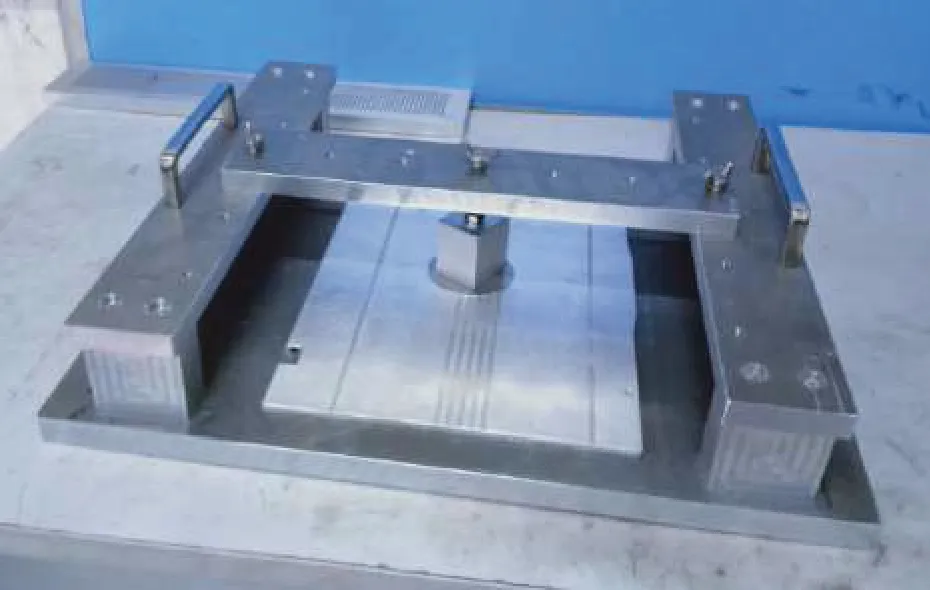

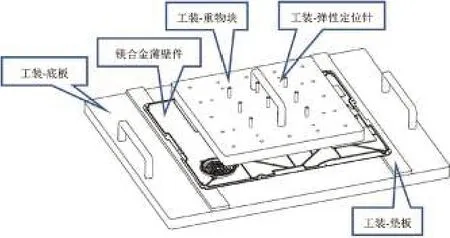

为准确控制施压点,施压量,设计加工低温去应力退火工装(如图9所示)。将薄壁件放置于平整的大底板上,采用手拧螺栓向下施加压力,可根据薄壁件的变形位置调整施压点,精确控制施压的变形量,薄壁件随工装放置于200℃~220℃的固化炉中1h,随炉冷却15min 进行低温去应力退火。

图9

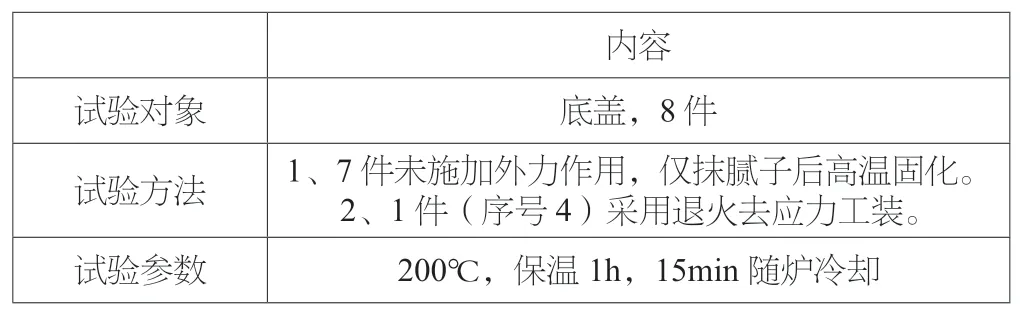

为验证工装低温去应力退火,设计进行以下试验。

2.1 对零件不施加外力与施加外力情况对比

表2 实验记录

2.1.1 测量位置

图10

2.1.2 底盖(序号4)采用低温去应力退火工装

图11

2.1.3 记录高温固化前后测量数据

表3 前后测量数据表

2.1.4 小结

(1)不对零件施加外力,零件自由形态高温后变形量变大。说明薄壁铣加工件须进行去应力退火处理;

(2)对零件施加外力,去应力退火后,应力释放,变形量改善明显(序号4 变形率相对最小)。

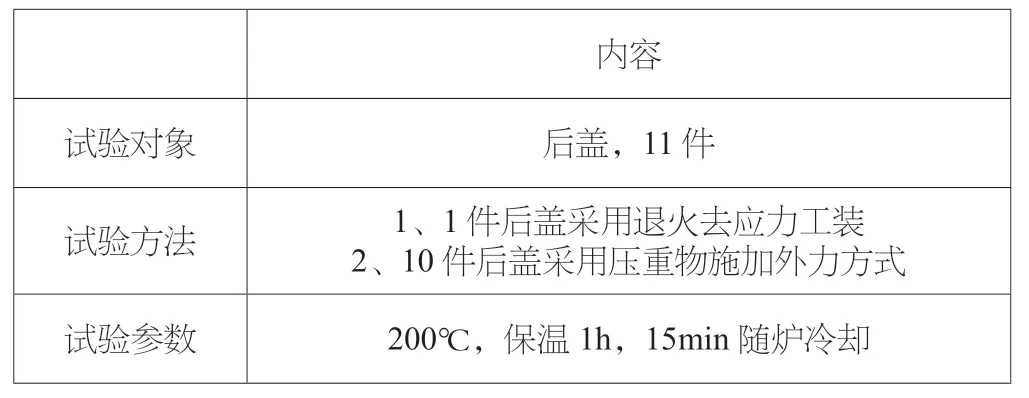

2.2 薄壁件采用低温去应力退火工装和压重物施加外力对比

表4 外力对比表

2.2.1 低温去应力退火之后测量外侧面对角

图12

2.2.2 低温去应力退火之后测量内侧面右下角

图13

2.2.3 低温去应力退火方式-重物压

图14

2.2.4 低温去应力退火方式-工装压

图15

2.2.5 记录退火后测量数据

表5 测量数据表

2.2.6 小结

(1)后盖去应力采用重物压方式,重量应控制在10~14Kg 之间(表中序号2、8 和9 数据)。大约等同工装过压量1mm 的效果。

(2)采用工装对零件施加外力(过压量约1mm),变形量控制良好。

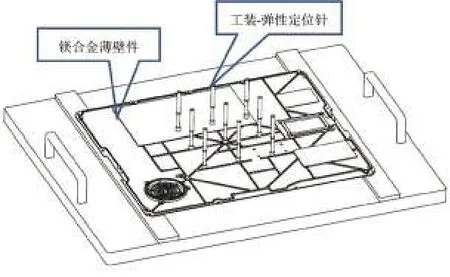

2.3 优化去应力退火工装

镁合金薄壁件放置垫板上,变形凸起面向上,采用重物块加弹性定位针(承受一定压力会产生弹性收缩)作为薄壁件变形施加重物(如图16 所示)。适用于镁合金薄壁件凸出面不平整,有相对高低差的情况(如图17 所示)。镁合金薄壁件低温去应力退火处理后平整(如图18 所示),可达到要求的平面度,满足装配使用要求。

图16

图17

图18

3 结论与展望

(1)镁合金(AZ91D)薄壁件铣加工完成后须进行去应力退火处理。

(2)采用低温去应力退火工装施加外力压薄壁件方案(温度:200~220℃之间,1h),采用外力过压,使薄壁件反向变形。

(3)镁合金薄壁件首件铣加工采用低温去应力退火工装确定过压量,即确定形变所需的压力。批量零件去应力采用等效重物压的方式。重物与零件之间垫平整铝板或不锈钢板隔离。

(4)加工若干相同重量的铝块(2Kg、5Kg、10Kg 等),以应对不同尺寸和厚度的薄壁件。

(5)建立薄壁件去应力退火工艺参数表(如图19 所示)。零件按要求进行去应力退火处理。

图19 镁合金薄壁件去应力退火工艺参数

(6)以上初步结论为镁合金薄壁件变形控制提供了指导性意见,但是精确分析需建立准确的铣加工模型,考虑刀具变形,工件装夹,切削温度,刀具磨损等因素影响,运用有限元分析零件特征与变形的规律。有针对性精确进行变形控制。从而达到高效、经济优质加工镁合金薄壁件的目的。