几种螺旋头数交叉排列截齿的截割头载荷模拟

山西能源学院 山西晋中 030600

掘进机是井下机械化掘进的重要装备,截割头是掘进机截割破岩的核心零部件。在掘进机工作过程中,安装在掘进机截割头上的截齿与煤岩直接相互作用,使截割头承受剧烈的周期性冲击载荷的作用。纵轴式截割头外形通常为圆柱体、圆锥体和球体组合结构,截齿在截割头上按照不同形式螺旋线排列[1],当截线间距保持恒定时,相邻截齿在截割头表面的分布通常可归纳为交叉型和放射型 2 种典型形式。截齿在截割头上的位置对截割载荷、截割能耗及截割振动等掘进机工作指标具有显著影响[2]。张梦奇、Ji Junhong 等人开发了纵轴式掘进机截割头设计软件,实现了截割性能指标的计算[3-5];李强等人通过 MATLAB 软件实现了对采煤机斜切进刀工况的截割阻力计算分析[6];赵丽娟等人根据相似理论对纵轴式掘进机截割头设计进行优化,提高了截割头的设计性能指标[7]。

笔者以掘进机实际使用的截割头为例,基于同一截割头体设计了螺旋线数量为 2、3、4 的 3 种交叉式排列截齿的截割头,进行不同截深条件下的截割过程模拟计算,并对 3 种截割头的有效齿数变化和工作载荷进行对比研究。

1 纵轴式掘进机截割头

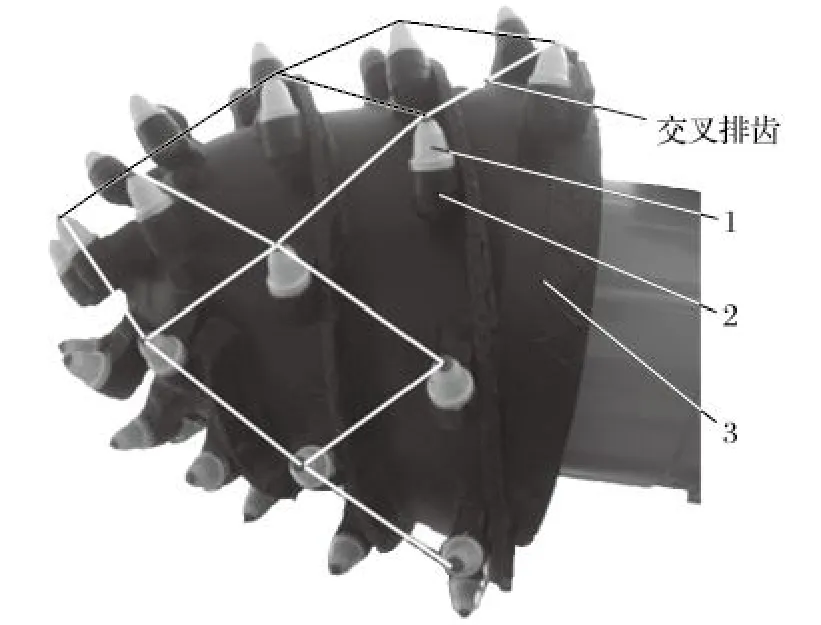

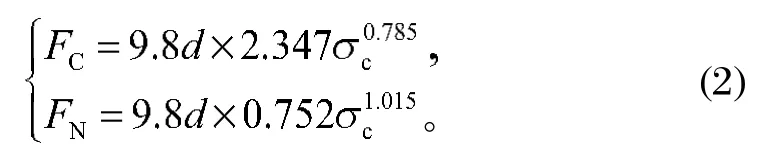

纵轴式掘进机工作时,截割头在掘进机行走机构或伸缩机构的作用下钻入煤岩中,并在升降和回转机构的作用下连续摆动,实现对巷道断面的截割。为提高截割头摆动过程中的生产效率并兼顾截割头钻入煤岩的效果,EBZ260 掘进机截割头外形轮廓最大直径为 1 125 mm,总长度为 925 mm,共排列 42 枚锥形截齿,如图 1 所示。设计时,考虑到螺旋线升角、截线间距等因素,相邻螺旋线上的截齿在圆周方向上相互交叉,形成网格状排布结构。随截割头的旋转和摆动,各截齿按照其在圆周方向上的位置顺次与煤岩相互作用。由于截齿不同排列参数对应各截齿进入和退出截割的顺序不同,因此,同时参与截割的瞬时截齿数量、截割载荷等掘进机工作性能指标存在差异。

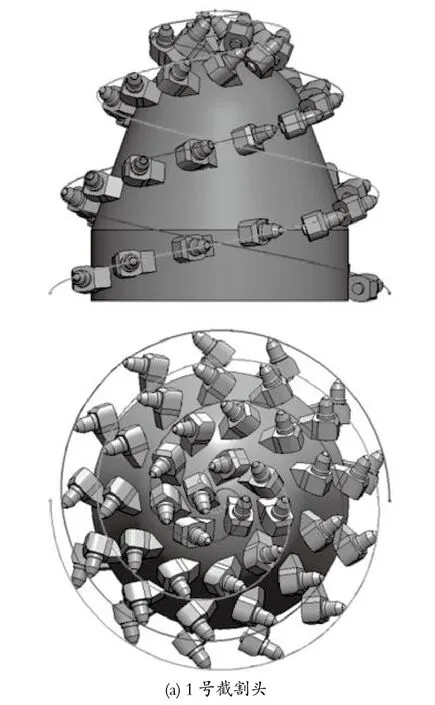

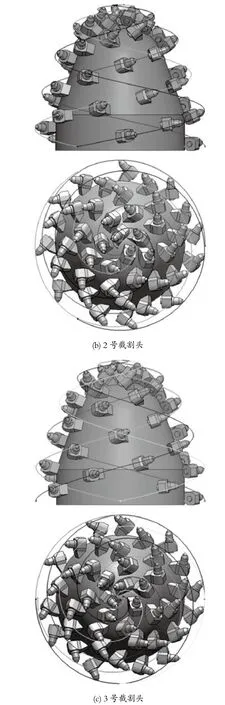

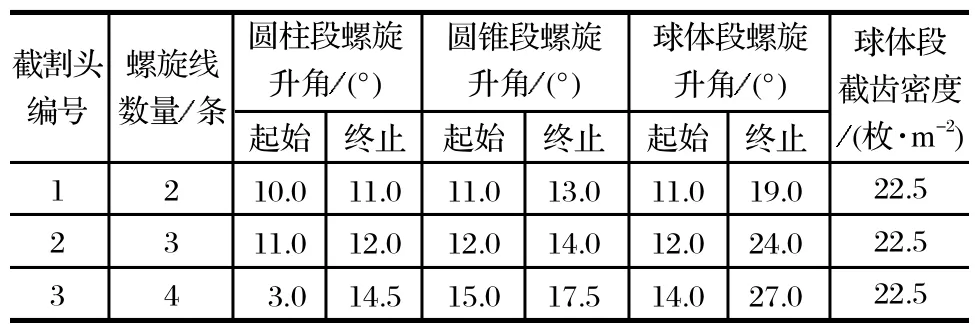

根据 EBZ260 截割头设计特征参数,通过对SolidWorks 二次开发建立了螺旋线数分别为 2、3、4 的 3 种截割头模型[8],如图 2 所示。截齿依次排布在等间距变升角螺旋线上,3 种截割头圆柱、圆锥和球体段对应的螺旋升角如表 1 所列。齿座中心高度为 78 mm,打击角为 49°,截齿空间定位转角平均值为 5.8°,截齿齿杆长度为 80 mm,截线间距均为 26 mm,对应的截齿数量均为 42 枚。

图1 EBZ260 掘进机截割头Fig.1 Cutting head of EBZ260 TBM

3 种截割头的截齿均交叉分布在截割头体表面。1、2、3 号截割头圆柱和圆锥段螺旋线间距平均值分别为 327、245 和 224 mm。各截割头小端截齿分布密度均为且齿座间无干涉,但 1 号截割头球体上齿尖平均距离为 186 mm,仅为 3 号截割头的73%,对应齿座焊接的操作空间相对较小,焊枪可达性相对较低。

图2 3 种截齿排列参数的截割头模型Fig.2 Model of cutting head with three kinds of pick arrangement parameters

表1 EBZ260 截割头特征参数Tab.1 Character parameters of EBZ260 cutting head

2 截割头载荷模拟计算原理

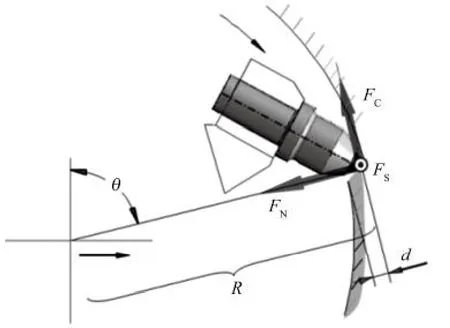

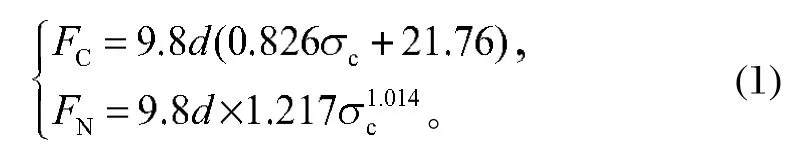

2.1 单齿工作受力模型

作用在单个截齿齿尖上的载荷可分解为切向力FC、法向力FN以及侧向力FS,如图 3 所示。随着截割头匀速摆动,处于截割头不同轴向位置和圆周角位置的截齿回转半径R和转过的角度不同,截齿切削深度也随之改变。按相邻截槽间的相互作用关系,截齿的切向力和法向力可按式 (1) 和式 (2) 分别计算[9-10]。

图3 作用在单个截齿上的力Fig.3 Force acting on single pick

相邻截槽无相互作用条件下截齿的截割力:

相邻截槽间存在自由面条件下截齿的截割力:

截割过程中作用在单个截齿上的载荷与煤岩的单轴抗压强度和切削深度相关,并随截割深度的增加而增加。

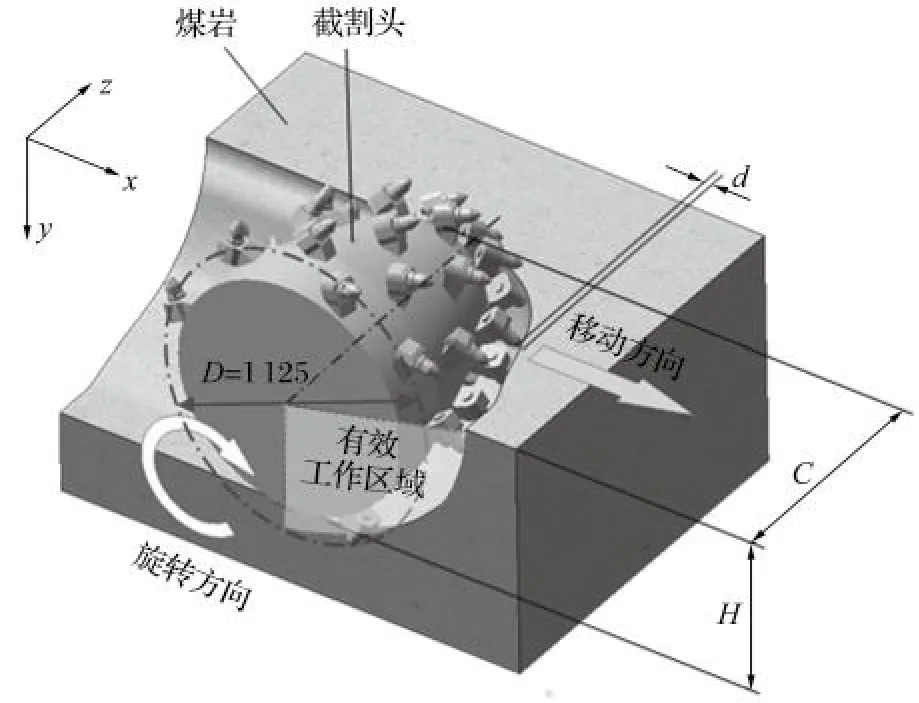

2.2 截割头载荷计算模型

截割头工作时,各截齿绕截割头轴线旋转的同时沿截割头移动方向切入煤岩。如图 4 所示,在截深为H,钻入深度为C的条件下,由于截齿在截割头表面采取了交叉式排列,各截齿依次进入有效工作区域,因此在有效工作区域内同时与岩石相互作用的截齿总数会发生周期性波动变化。

图4 截割头截割煤岩模型Fig.4 Model of cutting head cutting coal rock

在截割煤岩过程中,作用在截割头上的总载荷与单个截齿承受的截割力、同时与岩石相互作用的截齿总数有关。截割总载荷沿相互垂直的 3 个方向的反作用力Fx、Fy、Fz可按下式计算[11]:

式中:k为截割头在模拟计算中转过的圈数;为截割头转过的圆周角,(°);m为处于有效工作区域内的总齿数;i为工作区域内的截齿序号;为齿尖相对于截割头体表面轮廓的法线与z轴的夹角,(°);FC、FN和FS分别为单个截齿的切向力、法向力和侧向力,kN,可表达为的函数[10]。

3 不同截深条件下的截割载荷模拟

3.1 截割过程中的有效截齿数

由于截齿沿螺旋线离散排布在截割头表面,因此,在截割头旋转过程中,处于工作区域内的有效截齿数将随截割头的旋转而改变。在截割头全部钻入煤岩条件下,按截深H为截割头外轮廓直径D的20%、40%、60%、80% 和100% 5 种状态,分别对1、2、3 号截割头处于工作区域中的有效截齿数进行模拟计算,结果如图 5 所示。当截深为截割头直径的 20%~80% 范围时,3 种截割头的有效截齿数平均值均线性增加,拟合方差R2接近 1。当在 0~20%,以及 80%~100% 范围时,3 种截割头在工作区域内的截齿数均大幅增加。这是由于按截深分割截割头直径时,这 2 个区域中对应的截割头圆心角接近其余被分割区域的 2 倍,因此,上述区域中的有效截齿总数也接近为其余区域截齿数增量的 2 倍。

图5 旋转 1 周不同截深对应的截齿数量变化Fig.5 Number variation of picks at various cutting depth while rotating one revolution

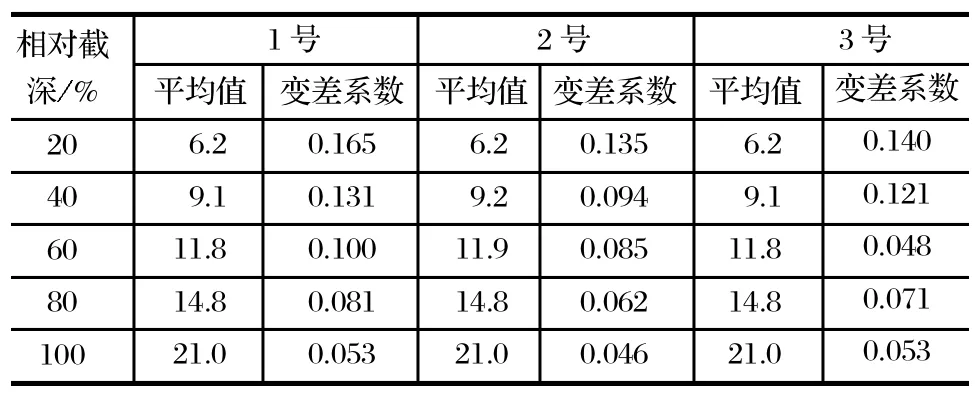

在截割头旋转过程中,同时参与截割的截齿总数通常发生周期性变化,该变化与截齿在截割头上的圆周相对位置有关。3 种截割头在不同截深条件下有效截齿数平均值和变差系数计算结果如表 2 所列。由于截齿总数相同,因此不同截深对应的有效截齿数平均值接近。随着相对截深的增加,1、2 号截割头有效截齿数的变差系数均匀减小,且 2 号截割头的变差系数平均值最小。因此,2 号截割头在不同截深条件下截齿数的变化程度最小,同时参与截割的截齿数稳定。此外,对于 3 号截割头,当=60% 时,有效截齿数的变差系数仅为 0.048。

表2 工作区域中的截齿数量变化特征Tab.2 Variation features of number of picks in working area

3.2 截割载荷模拟

截割载荷由处于工作区域内作用在所有截齿上的切向力、法向力和侧向力共同确定。在模拟过程中,当截割头相对煤岩的截深和钻入深度确定后,将工作区域内各截齿上的作用力进行矢量合成,可获得截割头的工作载荷模拟结果。

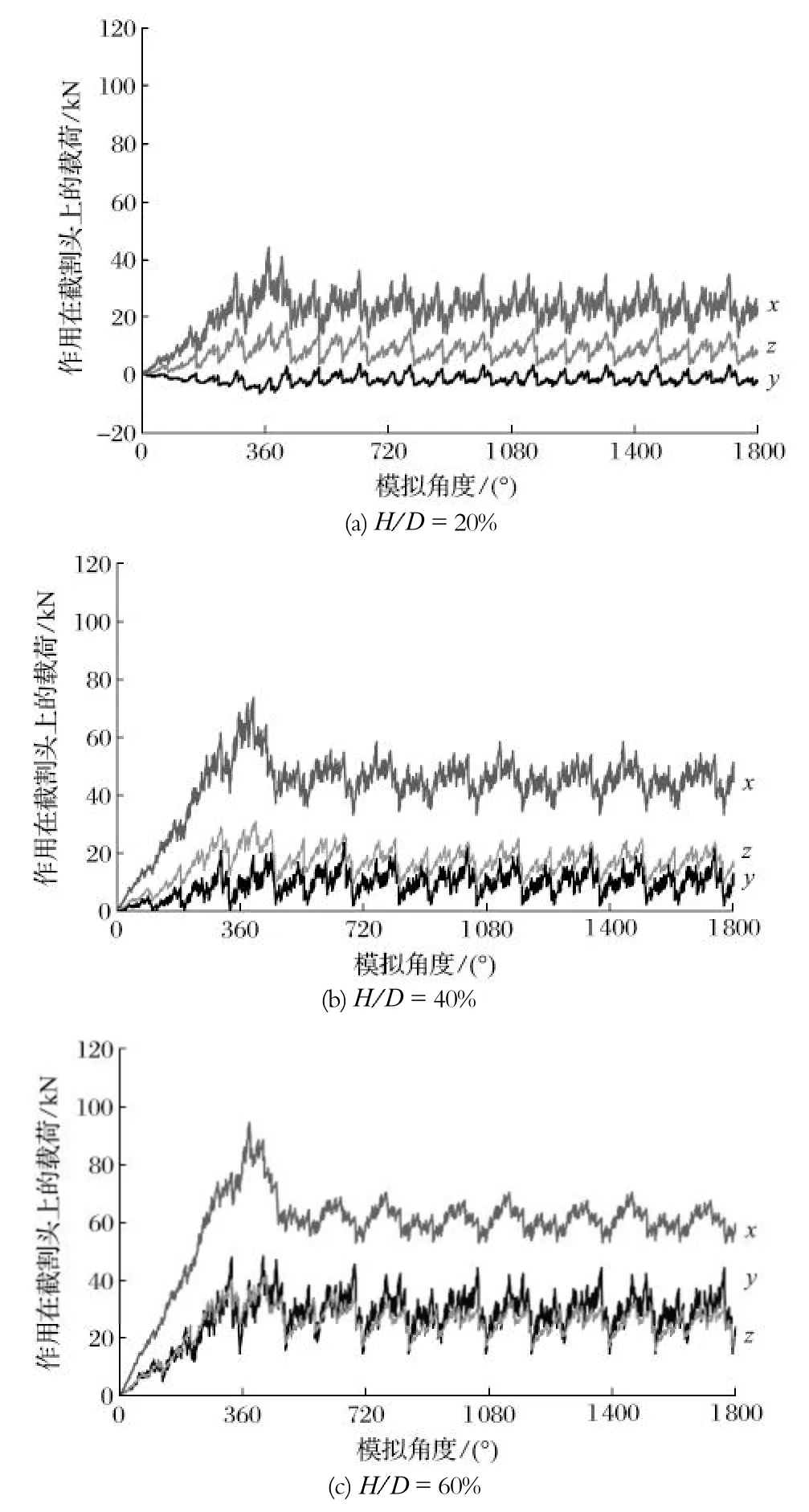

对于由不同螺旋线数量形成的交叉式排布截齿的截割头,为研究截割深度对载荷变化的影响,模拟计算中被截割煤岩的单轴抗压强度根据掘进机可经济截割煤岩硬度范围设定为 70 MPa,截割头转速为 60将截深作为变量,根据截齿齿杆的长度以及截齿的空间姿态,以仅硬质合金与煤岩接触为约束条件,获得摆动过程中截齿对应的切削深度为 12 mm。图 6 所示为 2 号截割头在模拟过程中,截深按 20%递增所对应的 5 种工作状态的载荷模拟结果。

图6 不同截深对应的截割载荷模拟计算结果Fig.6 Simulation results of cutting load at various cutting depth

在截割头与煤岩初始接触过程中,处于工作区域的各截齿开始切入煤岩,在截割头转动和移动的共同作用下,各截齿运动轨迹类似月牙形,其切削深度近似正弦规律变化。在 0~360°模拟过程中,随着截割头连续移动,各截齿切削深度逐渐增加,在截齿交叉排布的作用下,当某一截齿离开工作区域前,已经有其他截齿进入工作区域中,截割载荷表现为连续线性增加。但在上述过程中,各截齿的切削深度较浅,相邻截槽间尚无法相互连通,各截齿处于欠相关状态[12],导致作用在截齿上的力相对较大。随着截割过程的持续,各截齿截割深度不断增大,在360°~540°范围内,相邻截齿对应的截槽从无相互作用的欠相关状态,逐渐转换为存在自由面的具有相互作用效果的定相关截割状态,作用在截齿上的力相应降低,截割载荷相对减小。当截割头转动角度超过720°后,各截齿的最大切削深度保持不变,且参与截割的有效截齿总数平均值相对稳定,截割载荷的 3个分量呈现周期性变化,截割头处于稳定工作状态。

4 截割载荷模拟结果分析

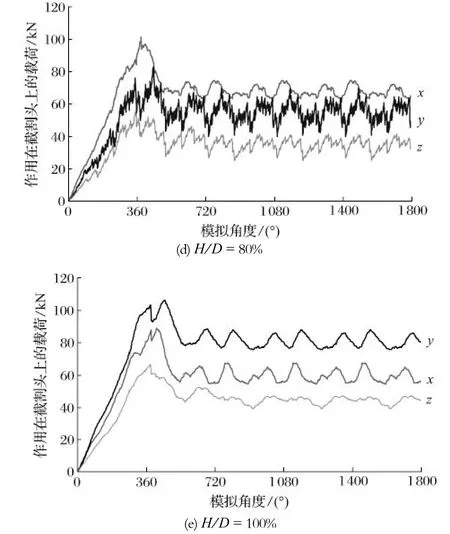

4.1 截割载荷与有效齿数的关系

由于处于工作区域中的截齿总数随截深的增加而相应增加,因此作用在截割头上的载荷随之改变。当截深较小时,处于有效工作区域的截齿数较少,且存在截齿离开工作区域时,由于截深突然减小为 0 而导致作用在截齿上的力也相应减小为 0 的情况,因而载荷波动较大,如图 6(a) 所示;随截深的增加,沿x、y、z方向的截割载荷分量均逐渐增加,由于工作区域中的截齿数量不断增多,各截齿切向力的合力沿y方向的载荷分量发生改变,如图 6(b) 所示;当达到 60% 后,沿y方向的截割载荷分量逐渐超过沿z方向的分量,且y方向载荷变差系数从=40% 对应的 0.376 降低为 0.187,截割载荷逐渐趋于稳定,如图 6(c) 所示;当达到 80% 时,y方向载荷变差系数降为 0.477,载荷波动进一步减小,如图 6(d)所示;当截深到达截割头直径时,各截齿不再出现离开工作区域后切削深度突降为 0 的现象,截割载荷分量曲线相对平滑,y方向载荷变差系数进一步降为0.451,如图 6(e) 所示。3 种截割头截割载荷平均值与工作区域中截齿数平均值如表 3 所列,相关系数分别为 0.965、0.966 和 0.966。

表3 截割载荷平均值与工作区域中截齿数平均值的相关性Tab.3 Correlation of average of cutting load and number average of picks in working area

4.2 截割载荷与截深的关系

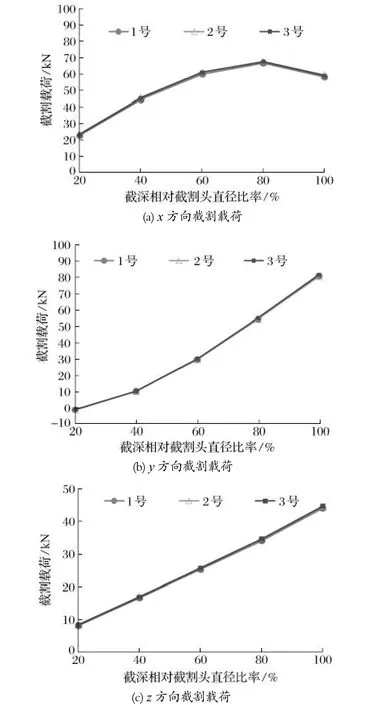

图7 稳定工作状态下 3 种截割头各方向截割载荷分量平均值Fig.7 Average of cutting load component of three kinds of cutting head in stable working mode

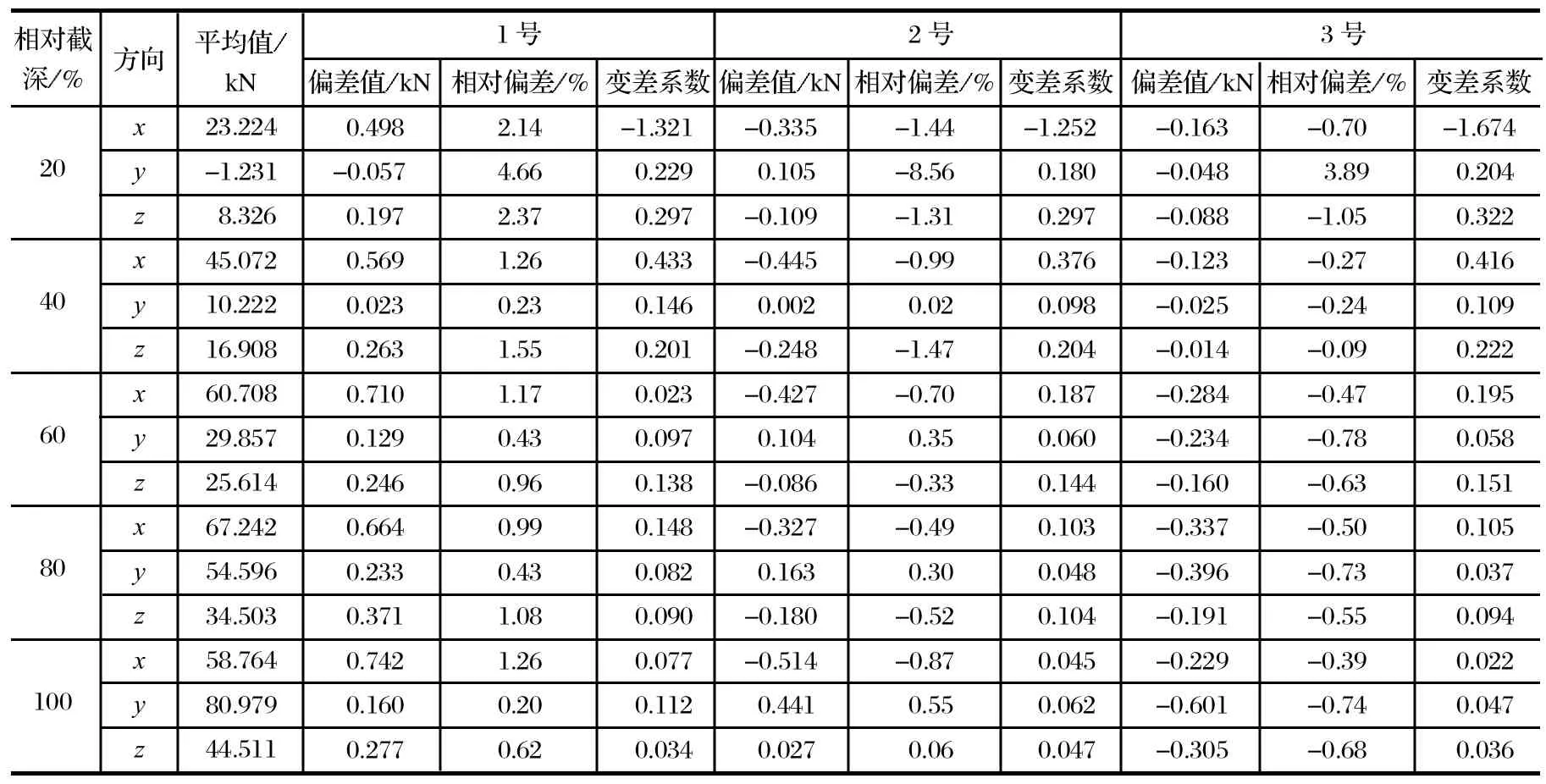

表4 3 种截割头的截割工作载荷分量统计Tab.4 Statistics of cutting load component of three kinds of cutting head

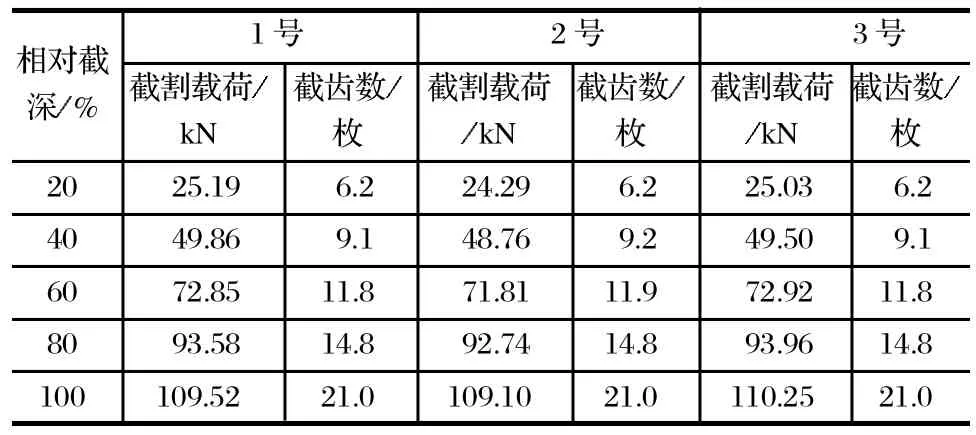

当截割头处于稳定工作状态后,在不同截深条件下,3 种由不同螺旋线组成的交叉式排列截齿的截割头在x、y、z方向上的载荷分量平均值计算结果接近,如图 7 所示。各工况对应的工作区域截齿数相对偏差范围为 -0.30%~+0.36%,载荷分量相对偏差范围为 -8.56%~+4.66%,且当>40% 后,载荷分量相对偏差范围进一步减小为 -1.47%~+1.55% (见表 4)。因此,稳定工作状态下,螺旋线的数量和螺旋升角对交叉式排列截齿的截割头载荷平均值影响不显著,相邻截齿间的圆周角度不同是导致截割头截割载荷平均值存在微小差异的主要原因。

随截深的增加,处于工作区域中的有效截齿数增加,截割载荷随之增加。当>80% 后,随工作区域中截齿总数进一步增加,处于离开工作区域截齿与初始进入工作区域截齿的切向力相互抵消,因此截割头在x方向上的载荷分量随截深的增加而降低,但沿x、y方向的合力随截深的增加而增大。

对工作状态稳定后的截割载荷进行时频转换,可获得在x、y、z方向上的振动频率特征。表 5 列出了不同截深条件下 3 种截割头截割载荷分量的前 3 个主要特征频率成分。当=20% 时,3 种截割头处于工作区域中的截齿数为 7±1,其中 1 号截割头的截割载荷第 1 频率特征与处于工作区域中的截齿数一致;当在 40%~60% 范围内时,第 1 频率特征表现为截割头转频,第 2、3 频率特征表现为工作区域中的截齿数的变化;当>80% 后,第 1 频率特征为截割转频。对比结果显示,随截深增加,3 种截割头截割载荷的主要特征频率逐渐减小至与截割头转频相同,截割振动逐渐趋于稳定。

表5 3 种截割头载荷分量的特征频率Tab.5 Character frequency of cutting load component of three kinds of cutting head Hz

5 现场应用

EBZ260 截割头在四川广元进行了为期 1 个月的现场应用试验,巷道截面为拱形,截面积为 12.3 m2,岩石硬度f=5~7,平均日进尺为 3.7 m,掘进量为45 m3,掘进截齿消耗为试验过程中,截割头破岩效果良好,未发生由于截割振动导致的整机停机故障。

截割头升井检查结果显示,大端齿座外侧面和球体区域出现磨损,如图 8 所示。造成截割头端磨损的主要原因是掘进机在进行长时间扫底过程中,整个截割头埋入松散切屑中,由于大端齿座旋转的线速度高于其余位置截齿和齿座,使得磨损首先出现在该区域。此外,在清底过程中,仅截割头球体段的一部分截齿与底板煤岩接触,且该区域截齿和齿座长时间处于切屑堆中,摩擦产生的热量无法及时散出,导致较早出现磨损趋势。因此,在掘进机清底操作过程中,应合理调整截割工艺,减少非必要清底操作时间。

图8 2 号截割头的磨损状况Fig.8 Wear status of No.2 cutting head

6 结论

(1) 参与截割的截齿数量是影响截割载荷的主要因素。随截深增加,处于工作区域的截齿数相应增加。对于采用交叉式排列截齿的截割头,在不同截深条件下,3 条螺旋线比 2 条和 4 条螺旋线的截齿数变化程度更小。

(2) 基于截割头载荷计算模型,在不同截深条件下,按不同螺旋线数量排列截齿的截割头载荷平均值接近,且截割载荷平均值与处于工作区域中的截齿数相关性较高,受螺旋线数量、螺旋升角影响较小。

(3) 随截深的增加,截割载荷各分量的波动程度逐渐降低。截深超过截割头直径的 80% 后,由于离开和进入工作区域的截齿切向力相互抵消,截割头在沿移动方向上的载荷分量随截深的增加而降低。

(4) 当截深较小时,截割载荷分量的主要频率成分与处于工作区域内的截齿数相关,截割载荷波动相对显著。随截深增加,主要频率成分逐渐与截割头转频一致,截割载荷相对稳定。