卡车平顺性控制技术研究

殷金祥 岳涛 王军龙 张攀登

摘 要:针对卡车平顺控制问题,文章阐述了平顺性产生的机理,同时对影响平顺性的要素车胎、板簧、减震器、驾驶室、驾驶室悬置及座椅等进行了分析,提出需要控制的关键参数。在传递路径上,从承载系统及车身系统两个方面,对其设计频率要求及模态分布进行了分析,提出了不同频段设计的要求。最后结合某轻卡出现中速中频段抖动的实际问题,根据中频段问题的解决思路,提出了解决方法,从解决结果来看,通过相关参数控制能有效解决卡车平顺性问题。

关键词:平顺性;影响因素;路径分析;参数控制

中图分类号:TB535 文献标识码:A 文章编号:1671-7988(2020)15-60-04

Abstract: To solve the problem of truck ride comfort, the principle of truck ride control is explained, the factors affecting ride control are analyzed, such as tire, spring, absorber, body, body mount and seat, and the key parameters needed to be controlled are proposed. The method of the chassis system and body system parameters control is presented in the transfer path, and the requirements of different frequency band design are put forward. Finally, with the method a truck ride comfort problem about medium speed and medium frequency vibration was solved. From the solution results, the parameter control can effectively solve the problem of truck ride comfort.

Keywords: Ride comfort; Affecting factors; Transfer path analysis; Parameter control

CLC NO.: TB535 Document Code: A Article ID: 1671-7988(2020)15-60-04

前言

随着国内商用车市场发展,使用者的年轻化,人们对卡车的要求不再只停留在能拉能扛的基础性能要求上,对卡车NVH性能要求逐渐提高,其中对卡车平顺性要求尤为突出。车辆平顺性又称为乘坐舒适性,是考核卡车性能的主要指标之一,车辆平顺性直接影响车内乘员的乘坐舒适性,平顺性较差甚至影响车内乘员的身体健康,特别是长期从事运输工作的长途司机。卡车平顺性是个综合性问题,涉及整车的各个环节,需要在设计过程中进行控制,本文针对如何控制卡车平顺性,从机理、产生的原因、设计控制要素等方面阐述如何设计出一个平顺性好的卡车。

1 卡车平顺性产生机理

研究卡车平顺性时,一般问题频率在25Hz以下,可将卡车简化成质量弹簧系统[1,2],如图1所示,这个系统的激励来自两个方面,一个方面车辆在行驶过程中,由于路面不平引起的系统振动,另一个方面是由于轮胎动不平衡引起的系统振动。当激励频率和卡车系统中某个固有频率相同时,系统就会出现共振问题,从而产生严重的平顺性问题。

由于路面是随机激励,平顺性考察一般在平整路面上进行[3],此时激励源主要是轮胎。轮胎激励和其动平衡、端跳、径跳等相关,具有周期性,在不同车速下表现的频率不相同,如图2所示,轮胎激励频率具有阶次特征[4],一般情况下,一阶是不平衡模态,二阶是椭圆形模态,三阶是三角形模态,当出现其某个模态频率和系统频率相近时,便出现平顺性问题。

以轮胎750R16为例,0km/h~100km/h时,一阶激励频率0Hz~12Hz,这个频率范围几乎涵盖了整车偏频、驾驶室刚体模态及人-座椅系统模态,在一定车速下就会出现系统共振。如当卡车簧上偏频是2.3Hz时,车辆在行驶到20km/h时,轮胎的激励频率为2.36Hz,接近整车簧上偏频,此时就会发生共振现象,出现平顺性问题。

2 影响平顺性的要素

影响卡车平顺性的要素可从激励源及传递路径上来分析,如图3所示。

激励源主要是轮胎,而影响激励大小的参数主要有动平衡、径跳、径向刚度和端跳。动平衡、径跳、径向刚度不好會出现在车速相关阶次振动,当和整车某个频率相近时会出现严重的共振的现象,端跳过大会出现摆振现象。

传递路径上主要有两系统:由板簧、减震器和车架组成的承载系统;由驾驶室、驾驶室悬置及座椅组成的车身系统。承载系统中关键要素是板簧的刚度,减震器的阻尼及车架的模态,其中板簧的刚度和减震器的阻尼影响振动的传递率。车身系统中驾驶室悬置特别重要,它不但影响驾驶室的刚体模态,还会影响到振动的传递率,需要重点控制。人-座椅系统主要关注其频率及阻尼设计,一般要求小于4Hz。

3 平顺性的设计控制

3.1 隔振的基本理论[5]

根据隔振的基本理论,在只考虑单方向振动的情形下,单自由度隔振系统,隔振系数公式为:

激励频率与隔振器固有频率比值λ,低频段(0≤λ≤0.75),不呈现明显的放大特性;共振段(0.75≤λ≤),将输入位移放大;高频段(λ≥),对输入位移起衰减作用。

3.2 承载系统设计

影响平顺性的承载系统的主要部件是板簧、减震器及车架,这几个部件组成质量弹簧系统,体现在频率上是簧上偏频和簧下偏频,卡车簧下偏频在10Hz~15Hz之间,一般要求高于动力总成刚体模态频率但低于发动机怠速激励频率,由于相对频率较高一般对平顺性影响较小。

而簧上偏频对卡车的平顺性影响较大,卡车的悬架系统的簧上偏频基本处在1.5Hz-3.5Hz之间,而轮胎随着车速的变化的一阶激励频率一般从0Hz~15Hz之间,在车辆低速行驶时,悬架系统处于共振区。为了使激励频率与悬架系统的簧上偏频比值处于不呈现明显的放大特性区(0≤λ≤0.75),一般货车满载时,前悬架偏频要求在1.50 Hz~2.10Hz,而后悬架则要求在1.70Hz~2.5Hz,同时为了降低振动峰值,悬架系统阻尼比ζ通常设计在0.25左右。同时为避开前后悬架共振因素,在整车各种载荷下前后悬架偏频比应界于0.85~0.95之间。在高速时,随着车速的提高当轮胎一阶激励频率大于悬架系统的固有频率倍时,悬架系统处于隔振区。

3.3 车身系统

车身系统设计主要是驾驶室及其悬置,和人与座椅组成的系统。体现在频率上,一个是驾驶室刚体模态,人-座椅系统频率。驾驶室刚度模态,对于使用机械式翻转机构的驾驶室,其刚体模态一般在4Hz~9Hz之间,这与车轮旋转频率区间重合,在达到一定激励能量的情况下会产生共振。而影响较大的是绕Y轴的刚体模态,设计不好在一定车速下会出现驾驶室点头现象。

在选择“人体-座椅”系统参数时,首先要保证人体垂直方向最敏感的频率范围4Hz~12Hz处于减振区[6,7],小于4Hz为宜。座椅的一阶模态一般控制在14Hz到20Hz之间,同时“人体-座椅”系统的阻尼比达到0.2以上才有较好的减振效果,有的高阻尼材料制成的泡沫成形坐垫,其阻尼比ξ可达0.3~0.4。

3.4 模态分布设计

为避免系统间的共振,卡车平顺性设计关键是模态分布设计,为了更好直观分析模态分布的合理性,可绘制关键系统的模态分布表,如表1所示。

从表1可见,激励源轮胎随着车速的变化几乎涵盖了关键系统的设计频率,在一定车速上总会有系统处在共振区,因此为了系统振动小,轮胎的设计制造非常重要,小的轮胎激励是减小系统共振的关键。根据模态分布表,在低频区<4Hz设计时,簧上质量系统及人-座椅系统,处于共振区,这个系统设计时要求其频率尽可能低,同时,两个系统的频率错开,在簧上偏频足够低时,车速也低,这时轮胎的激励能量不大,可有效避免平顺性问题。在中频区4Hz~10Hz设计时,驾驶室系统及人体响应频率在这个区间,由于此时承载系统和人-座椅系统处于隔振区,为减少这个区间振动,在路径上提升承载系统和人-座椅系统的隔振率以及其阻尼是关键,同时使驾驶室各个方向的刚体模态频率错开。在高频区>10Hz设计时,由于传递路径上的系统处于隔振区,这个区间重点控制轮胎激励及提升各个系统的隔振率。

4 实例分析

4.1 问题描述

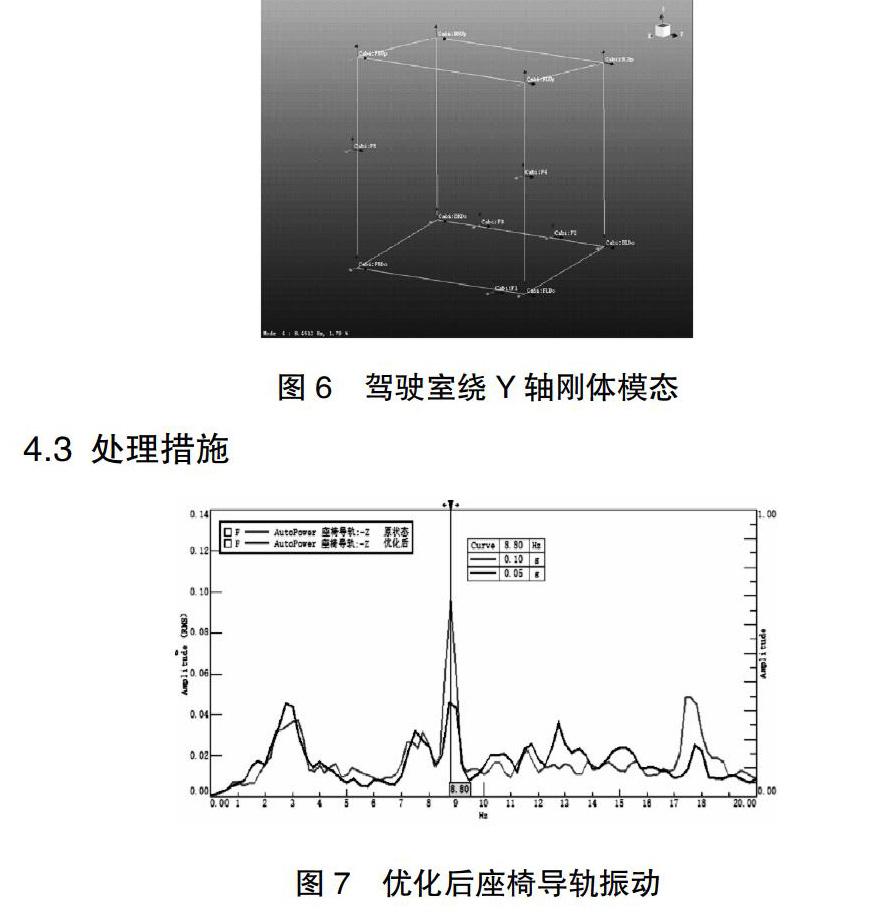

某轻卡在平直路面上行驶时,当速度达到75km/h时,出现行驶抖动问题,驾驶室俯仰抖动现象严重,通过测试分析,在75km/h时,座椅导轨处存在8.79Hz的振动峰值,加速度值达0.1g,如图5所示。

4.2 问题分析

该轻卡装配的轮胎型号是750R16,轮胎是半径375mm,通过计算在75km/h时轮胎的一阶激励频率8.84Hz,和问题频率基本一致。同时对驾驶室进行刚体模态测试,如图6所示,绕Y轴模态Ry 8.5Hz, 和问题频率相近,通过对比分析,产生问题的原因是由于轮胎的一阶频率激励,引起驾驶室绕Y轴振动引起的。

4.3 处理措施

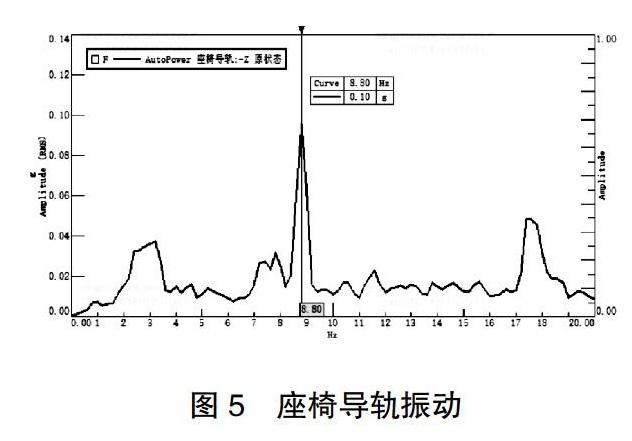

根据模态分布设计情况,由于问题频率处在中频区4Hz~10Hz,驾驶室的刚度模态设计难以避开轮胎的激励频率,调整驾驶室的刚体模态会引起其它车速下的共振问题,因此,减少激励输入,同时提升悬架系统的隔振,优化阻尼比是关键。

通过控制轮胎的动平衡,由50g提升至30g,以降低激励源;同时将前板簧由多片簧更换成少片簧,降低了动刚度,提升了悬架系统的隔振率;将前减振器的阻尼比由15%提升到25%,降低共振峰值。通过测试原振动峰值由0.1g降至0.05g,如图7所示,主观评价良好,达到了实际要求。

5 结语

本文针对卡车平顺控制问题,阐述了平顺性产生的机理,根据机理对影响平顺性的要素从激励源及传递路径上进行了分析,总结出了相关部件的关注参数。针对如何进行平顺性设计控制,分承载系统及车身系统进行了分析,同时提出了如何进行模态分布设计与分析。最后针对平顺性实际问题,利用模态设计分析的方法进行了解決,从实例结果来看该通过控制传递路径上的关键参数能有效解决卡车平顺性问题。

参考文献

[1] 刘显臣.汽车NVH综合技术[M].北京:机械工业出版社, 2014.

[2] 马季.重型卡车八自由度振动模型建模与计算[J].机械设计与制造.2011(4):26-29.

[3] 汽车平顺性随机输入行驶试验方法[S].中华人民共和国国家标准GB/T4970.

[4] 雷启明.轮胎均匀性对牵引车行驶平顺性影响试验研究[J].汽车科技.2011(3):62-66.

[5] 余志生.汽车理论[M].北京:机械工业出版社,2006.

[6] 刘方抗.机械振动学[M].北京:航空工业出版社, 1992.

[7] 谭祥军.从这里学NVH:噪声,振动,模态分析的入门与进阶[M].北京:机械工业出版社,2018.