浅析DFM方法在铝合金型材箱体加工中的应用与实践

胡霞飞 林志宏 曹勇

摘 要:新能源汽车动力电池的关键部件即下箱体一般采用铝合金型材焊接工艺。由于这种材料具有质量轻,易加工的优点而得到了广泛应用。“面向制造的设计(Design for Manufacturing),简称DFM”的方法是要求在设计的初始阶段就需要考虑制造。体现在电池系统下箱体的关键工序,如型材挤压、型材零件加工、搅拌摩擦焊、装配等,要求在设计阶段要考虑易加工性和易装配性,同时满足更低的加工成本,更短的时间、更高的质量。文章通过类比和试验的分析方法,具体阐述了这一理论的实践过程。

关键词:面向制造的设计;DFM;铝合金型材;型材挤压;搅拌摩擦焊;电池箱体;动力电池

中图分类号:U466 文献标识码:A 文章编号:1671-7988(2020)15-178-03

Abstract: Aluminum alloy profile welding process is generally used for the lower box, the key component of new energy vehicle power battery. Because of the advantages of light weight and easy processing, this material has been widely used. The method of "design for manufacturing" (DFM) requires that manufacturing should be considered in the initial stage of design. The key processes of the box body under the battery system, such as profile extrusion, profile parts processing, friction stir welding, assembly, etc., are required to consider the ease of processing and assembly at the design stage, while meeting the requirements of lower processing cost, shorter time and higher quality. In this paper, the practical process of this theory is expounded by means of analogy and experiment.

Keywords: Design for manufacturing; DFM; aluminum alloy profile; profile extrusion; friction stir welding; battery box; power battery

CLC NO.: U466 Document Code: A Article ID: 1671-7988(2020)15-178-03

前言

在全球化的背景下,企业之间的竞争日益加剧,在产品开发中任何一个环节稍有落后,就可能被竞争者超越,甚至被淘汰出局。企业如何才能以更低的成本、更短的时间、更高的质量进行产品开发呢?面向制造和装配的产品设计正是这样的一个有效手段。它从提高产品的可制造性和可装配性入手,在产品开发阶段就全面考虑产品制造和装配的需求,同时与制造和装配团队密切合作,通过减少产品设计修改、减少产品制造和装配错误、提高产品制造和装配效率,从而达到降低产品开发成本、缩短产品开发周期、提高产品质量的目的。

面向制造的设计(Design for Manufacturing),简称DFM,顾名思义,设计要满足制造的要求,它是并行工程的一项表现形式。因为设计与制造是产品生命周期中的两个重要环节,要求在产品设计的初始阶段就要考虑产品的可制造性和可装配性。此理论在汽车制造行业有着广泛的应用,特别是近些年随着纯电动汽车的推广和普及,人们对纯电动汽车降价的诉求越来越强烈的背景下,如何降低占整车比重较大的电池成本是摆在业内人士面前的一道难题。这就需要做到既要精益设计也要精益生产,以最大限度的降低电池系统成本。本文着重就DFM方法在电池系统的关键部件,即铝合金型材箱体的加工中的应用进行举例表述。

1 加工方法及设备

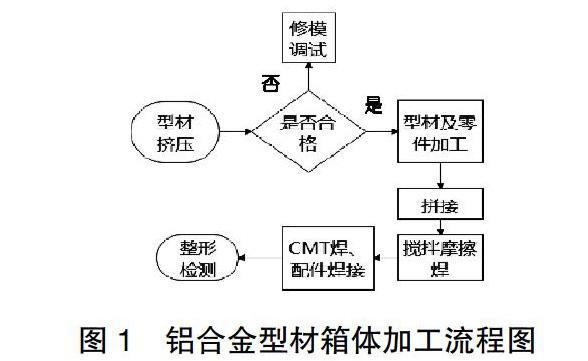

电池系统下箱体,是承载电池模块及内部高低压电气组建的载体,也是保护动力电池系统的屏障,作为关键部件,要求其可在恶劣环境中使用。具体是要有较高的强度、耐腐蚀能力、密封性能等。目前国内大多数主机厂的动力电池系统下箱体都使用的铝合金材质。由于其质量轻,易加工的优点,特别是搅拌摩擦焊工艺的应用,也很大程度上降低了动力电池系统的成本。以下是工艺流程图:

1.1 型材擠压

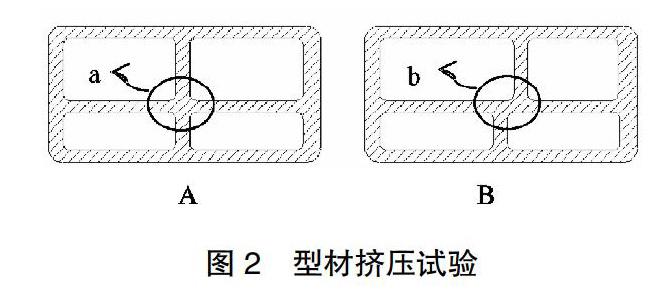

型材挤压工序,在设计阶段就需评价型材的易成型性。一般采用经验公式法,根据以往的经验,对典型的型材截面结构特征的实际成型情况进行综合分析,来推测新的结构形状是否易成型。如果评价不易成型,就得重新进行设计,直到评价为易成型后,方可进行下一步的工作,这样,一则可以避免反复的修模和调试,二则可以缩短产品开发和生产周期,从而减少资源的浪费,降低成本。例如,图2中,有两种外形尺寸相同的型材,进行挤压试验。

试验过程:取A、B两种型材模具,截取两段同规格铝棒(材料牌号:6061-T6),加热到同样的温度,设定相同的挤压力及工艺参数,按先后顺序在同一台挤压设备上进行挤压试验,观察型材成型情况,并截取型材试样品各一段,并进行弯曲性能和拉伸强度测试。

试验表明:两种型材挤压后,型材A的成型效果良好,在a位置厚度均匀,饱满。型材B在b位置有轻微收缩变形,局部有缺料现象。弯曲性能和拉伸强度:型材A优于型材B。因此,在设计时,尽量避免B截面形状。

1.2 型材及零件加工

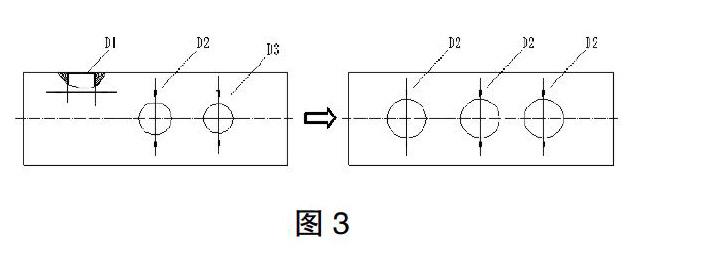

型材的加工,包含锯切、加工及整形等工序。对于结构简单的零件,首要考虑的是现有设备的通用性,例如对于箱体的底板,设计时,应结合现有的设备和工装夹具,尽可能的的同一台设备上加工更多的产品;对于结构复杂的零件,设计时,尽量进行简化,例如统一某一种尺寸,减少刀具种类,再或者需要加工的位置尽可能的设计在同一方向,避免多次装夹(下图3)。

在铝合金箱体结构中,可能会出现如下结构(图4左),由于深孔加工工艺质量控制难度较大,设计时,应尽量避免实体深孔结构,当这种不可避免时,可以采用中空加衬套结构,来降低工艺难度(图4右)。

1.3 焊接

铝合金型材箱体焊接一般采用搅拌摩擦焊+CMT补焊的工艺焊接。

搅拌摩擦焊是指利用高速旋转的焊具与工件摩擦产生的热量使被焊材料局部熔化。该焊接方式,不需要焊丝、能一次完成长焊缝的焊接,工件平整、不易变形,方便实现机械化、自动化,对作业环境要求低,对作业人员危害小的优点,已广泛应用于各个领域。以下是搅拌摩擦焊工艺示意图:

因此,在进行箱体结构设计时,应充分结合生产工艺,尽可能的多使用搅拌摩擦焊焊接,减少CMT焊接。達到降本增效的目的。

在进行箱体焊接前,需把箱体的各部分零件拼接起来,局部点焊。形成箱体的雏形,才能进行下一步的摩擦焊。体现在设计环节,首先要评估后期焊接后箱体收缩变形量,设计时,可适当留出加工余量,其次要评估设备的加工精度,设计合理的公差标准,确保箱体拼接后,误差在公差范围内。然后再进行摩擦焊,否则,难以控制焊接精度。这些因素在设计之初也应予以考虑。

2 结论

在设计的初始阶段就考虑制造,通过类比分析的方法,总结同类产品在制造端相同的工序中显现出的缺陷或经验教训,以此来指导设计。这样可以有效的降低电池箱体的成本,避免浪费。DFM的理论在动力电池制造领域的应用还很多,尽可能的加以应用。

参考文献

[1] 莫建中,罗燕,蔡建国.并行工程下的面向制造、装配的产品设计方法[J].制造业自动化,1996(03):33-35+45.

[2] 钱晓明,王宁生,陈蔚芳,薛善良.面向快速变型设计的产品结构模型研究[J].计算机集成制造系统-CIMS,2003(01):11-14.

[3] 黄洪钟,李丽,刘伟.并行工程中设计任务的动态调度[J].机械工程学报,2002(S1):164-167.

[4] 司福建,时红海,吴中旺,刘畅,赖兴华.电池包箱体的轻量化与连接技术[J].汽车工艺师,2019(Z1):34-38+72.

[5] 朱海,孙龙,彭春明,孙金睿,唐华坤,尹志远.6061铝合金接头成形质量及性能与搅拌摩擦焊工艺参数关系的研究[J].焊接,2017(07): 45-48+75.

[6] 韩振宇,朱俊,赵北明,孙后青.6063铝合金电池盒下壳体搅拌摩擦焊工艺试验研究[J].轻合金加工技术,2019,47(01):56-61.

[7] 王震虎,何芯,李落星.铝合金空心型材挤压截面内凹变形有限元分析及模具结构优化设计[J].锻压技术,2017,42(11):73-78.