考虑侧面柱碰的电动汽车车门多学科优化设计

郝 琪,李海伦,崔宏伟,田钰楠,刘正午

(湖北汽车工业学院 汽车工程学院,湖北 十堰 442002,中国)

汽车侧面碰撞事故中12%~16%是由车体侧面与柱状物撞击造成的[1]。由于侧面柱碰的碰撞接触面更加集中,碰撞破坏性亦更强。欧美车辆已将侧面柱碰性能作为车辆碰撞性能的评价项目。

车门作为侧面柱碰中保护乘员的重要组成部件,除保证本体结构的基本性能外,还需具有良好的振动特性,避免在驾驶过程中振动异响;作为侧面柱碰撞过程中主要的吸能部件,柱碰对其安全性能提出更加严苛的设计要求。车门设计时,综合考虑多项结构性能,进行多学科的并行优化计算,可避免串行优化中不同学科设计目标对同一设计变量产生相悖要求引起的反复调整与验证。协同考虑车门刚度、噪声、振动和声振粗糙度(noise, vibration, harshness,NVH)性能及侧面柱碰特性时,涉及到振动及碰撞非线性等不同学科的耦合,整个优化过程计算量庞大。其中,碰撞特性参数与设计变量之间的非线性函数关系难以确定表达,构造精度可靠的近似模型代替碰撞响应与设计变量的关系,可极大的减小优化计算成本。

在车门柱碰及多学科优化设计(multidisciplinary design optimization, MDO)领域中,国内外学者已经展开研究[2-4]。Mark.H建立了多个对应车门的不同位置、不同直径碰撞柱的柱碰仿真模型,分析车门在碰撞过程中的吸能情况[5]。徐中明等人对整车侧面移动变形壁障(moving deformable barrier, MDB)碰撞及侧面刚性柱碰进行对比研究,得出侧面柱碰伤害更严重的结论[6]。曹诚考虑某汽车车门的垂直刚度、自由模态及侧面MDB侧碰性能,进行了多目标优化设计,优化后车门吸能总量增加了12.3%,关键点的峰值加速度降低了15.4%[7]。

由于国内侧面柱碰还未形成法规,研究更多关注于汽车侧面MDB碰撞。而电动汽车(EV)由于电池箱的存在,其侧碰性能与传统车存在较大差异。

本研究针对应用新材料、新结构的小型纯电动汽车,对标车门下沉、弯曲、扭转刚度实验及整车侧碰实验,确定车门静态仿真模型及整车碰撞仿真模型的有效性。进而,基于近似模型的优化方法,对车门结构刚度、NVH特性及侧面柱碰特性进行多学科协同寻优,高效地完成车门轻量化设计。

1 车门结构性能实验及仿真

1.1 车门结构

某两座小型纯电动车,整车质量为922 kg,总质量为217 kg的磷酸锂铁电池置于座椅下方,电机后置后驱。前轴轴荷413 kg,后轴轴荷509 kg。车身骨架主要采用60系列轻质铝合金挤压成型。车门质量18.89 kg,主要由内外板、防撞梁、门锁加强板等11个部件组成,有限元模型爆炸视图如图1所示。

1.2 车门性能实验与仿真

进行车门下沉、扭转、弯曲刚度的实验测试,其中弯曲与扭转实验如图2所示。下沉刚度固定车门连接端铰链,约束门锁端绕连接端的转动,在门锁处加载1.1 kN,考察门锁处和车门下底边处的铅垂位移,后期优化取下底边铅垂位移为下沉刚度评价参考值。

车门扭转刚度实验约束车门连接铰链,在车门门锁处加载扭转力偶至50 Nm,测量车门2条非约束边均布的6个测点的铅垂变形量,后期优化取点1、点6两点(见图2b)铅垂位移数据为扭转刚度的评价参考值[8]。

车门弯曲刚度实验采用单载荷多测点方法,在车门外围选取24个测点,依次施加铅垂载荷100 N,测量各测点的铅垂位移,后期优化取所有加载工况中变形最大的点为弯曲刚度的评价点[8]。

依据实验条件建立仿真计算的边界条件,下沉及扭转工况的仿真位移云图见图3。实验及仿真数据对比见表1。车门弯曲刚度在点3、点24加载时的各测点铅垂位移的弯曲工况的实验及仿真数据对比见图4。

由图3可知:下沉实验与仿真的误差在2 %以内。利用测点1、6的实验数据,计算车门扭转刚度为7.18 Nm/(°),仿真值为7.15 Nm/(°),误差为0.4 %。

图4各点弯曲刚度仿真与实测数据吻合,测点铅垂位移量的平均误差小于3 %。车门下沉、扭转、弯曲的仿真数据与对应的实验值均吻合良好,车门静态有限元模型有效。

表1 下沉刚度实验及仿真数据

1.3 车门模态频率仿真

车门仿真中未加车窗玻璃,一阶振型表现为窗框一阶弯曲,频率为18.6 Hz;二阶频率为34.4 Hz,表现为车门整体一阶扭转;振型如图5所示(灰色为原平衡位置)。

该车搭载电机额定转速为2 850 r/min,激振范围在0~47.5 Hz,一般电机自平衡较好。车辆正常行驶时路面激励通常为1~3 Hz,该纯电动全铝车身的最低固有频率为42.49 Hz,车轮旋转不平衡引起的激振频率一般低于11 Hz。整体不易产生共振。

2 整车柱碰

为验证整车侧碰模型的有效性,完成了整车移动变形壁障MDB侧碰实验与仿真模型的对标分析[9],在该碰撞模型的基础上进行整车柱碰仿真。根据Euro-NCAP建立整车柱碰模型,如图6所示,总计426 291个单元,39个铰链,阻尼单元及弹簧单元各4个。固定刚性柱,车辆以初始速度为29 km/h,沿y轴负向撞向刚性柱,碰撞仿真时间120 ms。选取车门内板对应人体胸部、盆骨及下肢三处关键节点的入侵量作为对应的评价指标,采用非碰撞侧B柱底端与门槛梁的交界处的整车碰撞加速度作为考察乘员非接触损伤的特征参数。

整个碰撞过程,由于位于座椅下方动力电池组占整车质量的20%以上,使该车质心相对传统燃油汽车质心偏下,导致了整车在侧面柱碰过程中更易向碰撞侧侧倾。11 ms时车体出现绕x轴的侧倾,侧倾过程中车门中部及上半部分相较于车门底端受到更加严重的挤压,胸部节点侵入量迅速增大。38 ms后车辆回弹,整车绕x轴的侧倾角减小为0°,绕z轴的横摆角略有增加,如图7所示。

胸部、骨盆、下肢3个关键节点的侵入量及整车加速度,如图8所示。

由图8可知:当防撞梁应力达到最大时,加速度出现第一次波峰34.9 g;随后车辆绕侧倾,侧围上端挤压变形增加,21 ms时达到峰值39.4 g。胸部节点的最大入侵量为100.8 mm,盆骨处为124.1 mm,腿部为78.0 mm。车门上端有两层加强板,在中上部起到一定的防护吸能作用;该车车门防撞梁放置斜角较大,在柱撞时车门中下部没有防撞梁的保护,整车侧使得倾胸部侵入量前期增加较快;后期整车发生横摆后,盆骨处侵入量上升大于胸部侵入量。下肢位置处有刚度较大的电池箱和门槛梁参与能量吸收,使得该处相对盆骨及胸部处的y向侵入变形较小。

3 车门多学科多目标优化

考虑多学科优化时整车柱碰的计算成本过高,采用独立车门结构进行侧面柱碰与车门振动特性及刚度性能的多学科并行优化。车门边框保留沿y方向的平动和绕柱的旋转自由度,在整车质心位置处附加一个质量902 kg的刚性单元与车门接触[10]。仿真结果显示,车门单体的侧面柱碰仿真出现与整车柱碰一致的侧倾角及横摆角。由于整车柱碰中系统的动能仅有30.1 %由车门吸收,使得两种碰撞结果有所差异。单车门侧面柱碰出现侧倾角大于整车柱碰,使得胸部节点侵入量偏大,而盆骨侵入量偏小,同时下肢出现反向位移,仿真结果如图9所示。

利用Hamersley实验设计方法,以车门11个主要构件厚度为设计因素,对应车门侧面柱碰、车门下沉、弯曲、扭转及车门振动工况,各生成200组样本点,以车门柱碰内板的3个关键节点侵入量、车门质量、车门静态性能和振动频率为响应对进行各个响应的主效应分析。筛选出B柱外盖板(T1)、车门内加强板(T2)、窗框加强板(T3)、防撞梁(T4)、外板(T5)、内板(T6)、窗框(T7)、B柱内盖板(T8)及车门外加强板(T9)厚度9个与性能响应相关度较高的设计变量。

图10仅列出其中的胸部侵入量、弯曲刚度测点铅垂位移及振动特性3个响应与设计因素的主效应图。图10中,胸部节点侵入量与外板、内板和外加强板厚度的相关度高。而防撞梁由于其安装位置,在对盆骨侵入量影响较大,下肢次之,胸部侵入量影响较小;从整体一阶扭转频率主效应图上可以看出,防撞梁及内板对频率影响比较明显,但从弯曲主效应图及其他2个相关刚度主效应图上看,防撞梁对车门的三个刚度性能影响较弱。主要的大尺寸部件内外板、外板加强板对刚度影响相对突出。这些设计因素的取值需要在多学科优化中协同考虑。

利用径向基(radial basis functions, RBF)神经网络模型近似模型技术,构建出基于9个设计变量对优化目标的响应面,部分如图11所示。结果表明:该方法能够较好的拟合出非线性模型,具有快速收敛的特性。关键节点侵入量、车门静态刚度及模态频率与设计变量之间非线性关系明显。

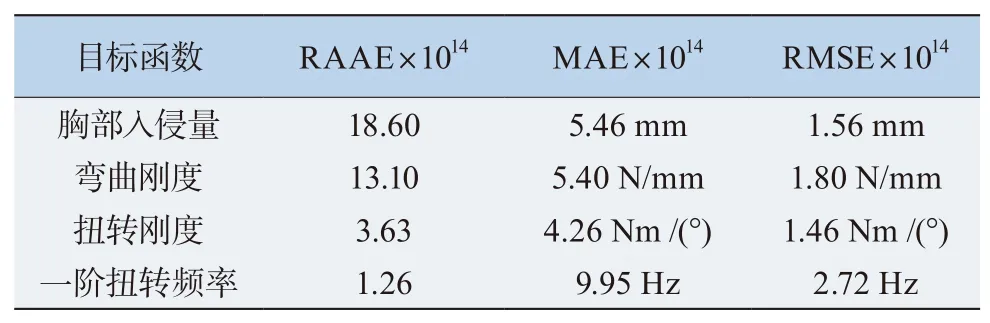

表2以胸部入侵量、弯曲刚度、扭转刚度和一阶扭转频率为例,列出响应面精度评价指标。表征全局误差评估指标决定系数R2接近1,相对均方根误差RMSE接近0;表征局部误差评估指标的最大绝对误差MAE、均方根误差RMSE越接近0,则近似模型的拟合精度越高。仿真中建立的近似模型响应面模型精度较高,表2中4组近似模型的R2均为1。

表2 响应面模型误差评价

以车门内板的3个节点入侵量最小、车门质量最小、弯曲刚度最大、下沉刚度最大为优化目标,以车门一阶扭转频率在32~37 Hz之间,扭转刚度大于实验值的90%作为约束指标,得到多目标优化的Pareto解集散点图,部分如图12所示。

图12a中,扭转刚度测点位移与一阶频率呈现较为明显的反向关系;图12b中,从下沉刚度测点位移量D2与下肢侵入量D1的关系看,仅控制下沉刚度无法控制下肢的侵入量;但随着下沉刚度降低,达到某一临界值,下肢侵入量有可能急剧增加。

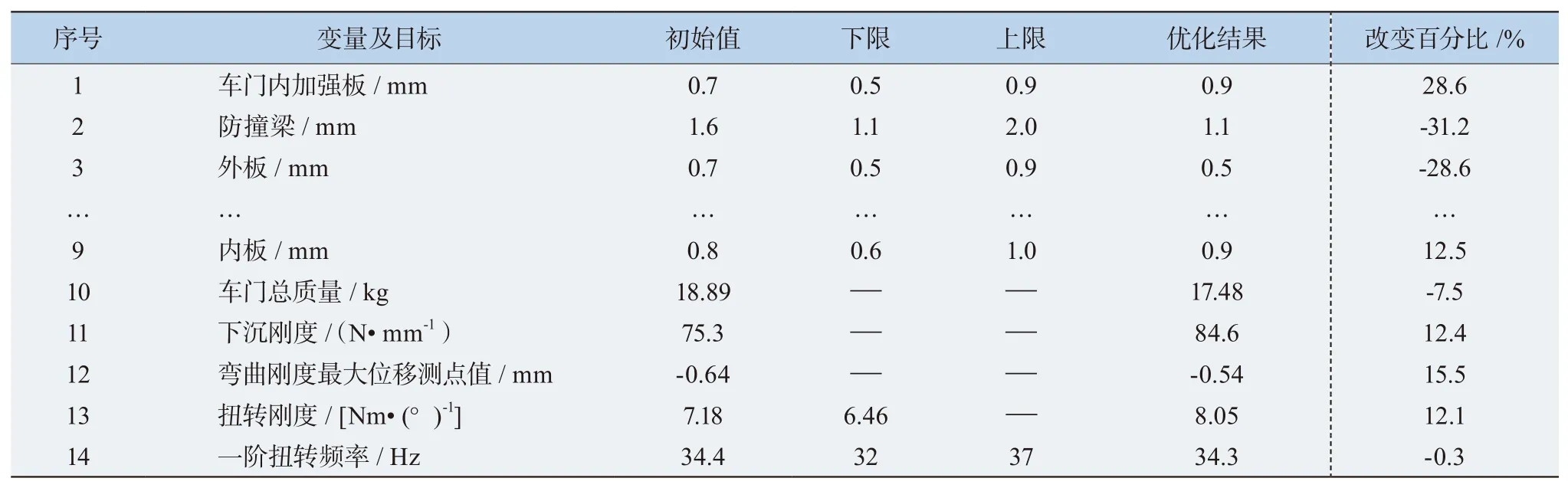

确定最终方案及优化结果见表3。在振动特性不变,车门减重7.5 %的同时,静态刚度性能获得了提高,其中下沉刚度提升12.4 %,弯曲刚度提升15.5 %,扭转刚度提升12.1 %。零部件厚度变化主要体现为内板及加强板厚度的增加,该车的防撞梁设计有斜置角度过大,防柱碰效果不佳,建议改变设计位置。

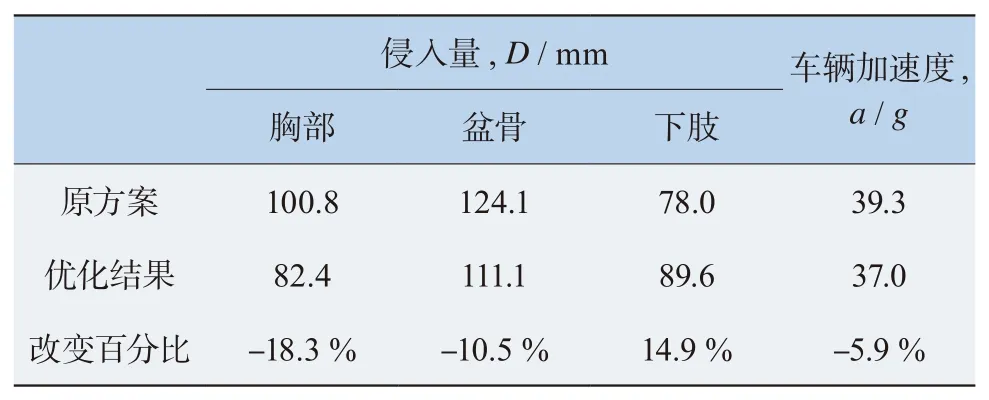

将优化数据带入整车侧面柱碰模型中,车门内板上对应假人胸部、盆骨和下肢3个关键节点的侵入量曲线及座椅下端加速度曲线变化如图13。

优化前后碰撞性能对比见表4。通过降低防撞梁和外板的厚度,增加车门内加强板及车门内板的厚度,优化后的盆骨及胸部侵入量分别下降10.5 %和18.3 %。下肢节点侵入量增加了14.9 %,考虑下肢实际可移动空间较大及损伤的严重程度,该方案可以接受。侧面柱碰的整车加速度同时下降5.9 %。保证了在减小侧碰压缩空间的基础上,降低碰撞力对乘员的伤害。

表3 优化结果

表4 整车柱碰优化结果

4 结 论

1) 优化后的车门在满足模态性能的条件下,静态刚度得到全面提升,在有效控制关键点侵入量的同时减少了碰撞力,实现了减重的目标。

2) 多学科的并行优化设计的优化结果与单学科优化的主效应指向存在一定区别。通过多学科优化设计可以极大的提高优化效率。

3) 由于车身整体设计涉及高度非线性问题,通过近似模型技术可以高效建立变量与响应之间的函数关系。以径向基(RBF)神经网络方法建立车门刚度、车门振动及车门柱碰的非线性近似模型,在研究中得到有效验证。

4) 由于电动汽车座椅下方放置电池组,车门下方临近门槛梁等下端刚度较大部件;加之,柱撞引起的侧倾较大,建议防撞梁的设计、安装应形成车门中上部的有效保护。