磨煤机42CrMo渗碳钢齿轮失效分析

莫海军,李 浩,姚若琼,朱伟恒

(1.华南理工大学 机械与汽车工程学院,广东 广州 510640;2.肇庆市奥林金属制品有限公司,广东 肇庆526000)

磨煤机是火力发电厂燃煤机组中的重要设备,是将煤块破碎并磨成煤粉的机械,主要是通过压碎、击碎和研碎的方式进行.磨煤机减速机为行星齿轮两级减速传动的结构形式,电机通过一对圆锥齿轮啮合传动带动中间轴转动,然后通过齿形联轴器与行星齿轮啮合,最后将动力输出.齿轮是磨煤机减速机的重要零件,用于传递动力和改变运行速度.齿轮在啮合过程中,啮合齿面之间既有滚动,又有滑动,同时还受到交变应力的作用.因此要求齿轮表面要求有足够的硬度和耐磨性.

某磨煤机2008年投入运行,2015年进行大修,同年行星齿轮传动中的太阳轮出现严重的轮齿断裂,累计运行时间约4×104h.根据资料显示,太阳轮直径为190 mm,材料为优质合金结构钢42CrMoA,该齿轮的加工工序为:下料、锻造、正火、机加工、渗碳淬火+低温回火、磨削加工.齿轮经过渗碳淬火后,齿面硬度达到 HRC60±2.

造成齿轮失效的原因很多,齿轮设计、受力、加工工艺及精度、锻造、热处理、齿轮安装及维护等均可造成轮齿断裂[1].笔者从齿轮应力分析、形貌分析、成分分析、金相组织分析和力学性能检测等方面对齿轮进行失效分析研究[2-9],以确定其发生失效的原因并给出解决方案.

1 磨煤机齿轮应力分析

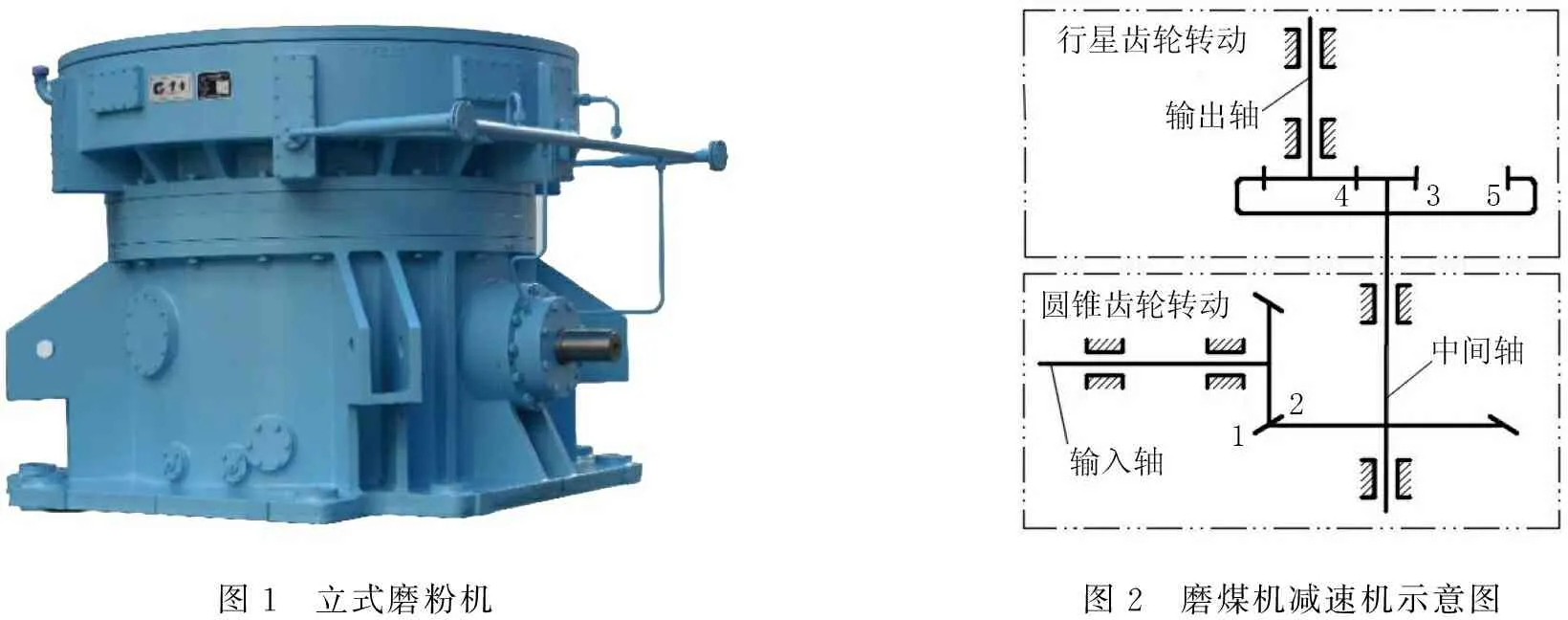

立式磨煤机如图1所示.减速机是磨煤机的重要组成部分,主要用于电力工业磨煤机的传动减速装置.磨煤机减速机为两级减速装置,采用水平输入,垂直输出结构形式,第一级为圆锥齿轮传动,第二级为行星齿轮传动.如图2所示为减速器齿轮传动的示意图,失效齿轮太阳轮安装于中间轴的上端.已知磨煤机减速器各齿轮齿数分别为:圆锥齿轮1,z1=18个,圆锥齿轮2,z2=62个,太阳轮3,z3=20个,行星轮4,z4=79个,内齿圈5,z5=178个,磨煤机电动机额定功率为650 kW.根据中间轴太阳轮的齿根断裂情况分析,校核该齿轮的齿根弯曲疲劳强度,其校核公式如下[10]

其中,b为齿宽,m为模数,T1为小轮传递转矩,K为载荷系数,z1为小齿轮齿数,YF为齿形系数,[σF]为许用齿根弯曲应力.

根据给定的齿轮材料及数据,获得太阳轮齿根弯曲疲劳强度为

σF=153.5 MPa>126 MPa.

计算结果显示,太阳轮齿根弯曲疲劳强度不足,表面齿轮在预期的寿命期限内容易出现齿根弯曲疲劳破坏.

图1 立式磨粉机图2 磨煤机减速机示意图

2 齿轮断口形貌分析

2.1 断口宏观形貌分析在断裂源区取样并清洗后,失效齿轮外观形貌如图3所示,其中图3a中为齿轮齿面的局部放大形貌,齿轮齿部出现裂纹,并且发现其齿轮表面有明显的磨损痕迹,其磨损面不居中,说明齿轮安装精度较低,受力不均.图3b为另一处轮齿断裂的部位,显示齿部与轴体完全分离,根据断口呈现海滩状花纹判断该齿部断裂为疲劳破坏,肉眼可看到有明显的疲劳断裂模式,断口由断裂源区、扩展区及瞬断区组成,断裂源为轮齿根部.

a 齿部裂纹及磨损的宏观形貌 b 齿部断口的宏观形貌

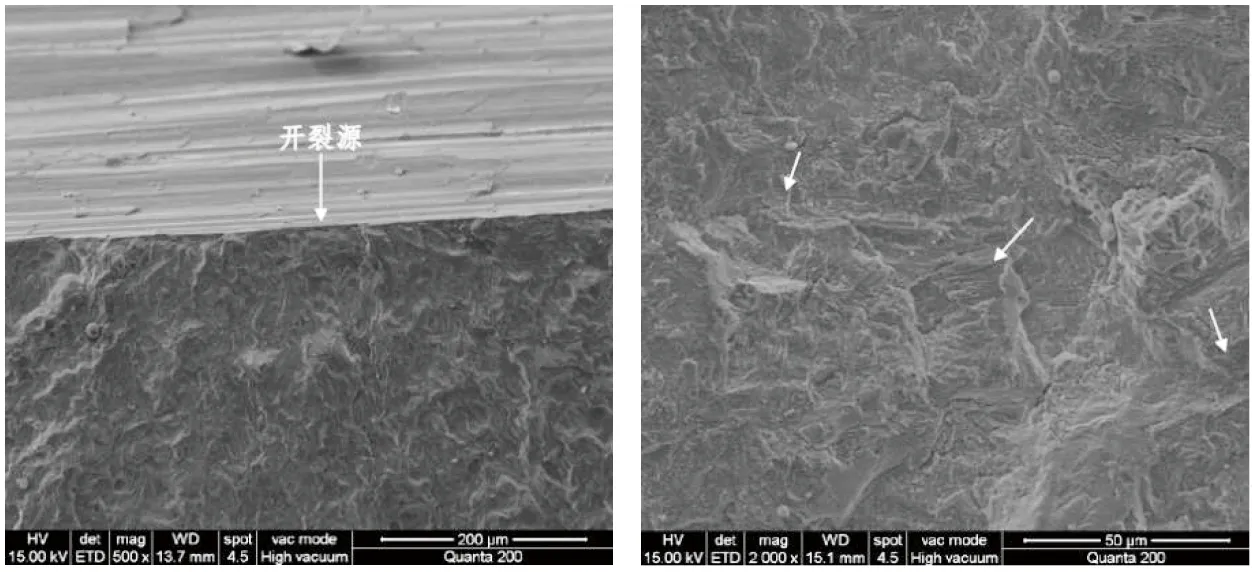

2.2 微观形貌分析对齿轮断裂部位切取断口试样,并对其进行多次清洗,然后对断口进行微观形貌分析.齿轮断裂处断口的微观形貌如图4所示,其中4a为断裂源区的局部放大图,图4b为裂纹扩展区中的微观形貌.

在图4a中断裂源位于齿根部,经过观察分析,该区域未发现存在异常的冶金质量缺陷和机加工缺陷.裂纹扩展区中可观察到一组近似平行的弯曲线条,形似沙滩线,即疲劳辉纹,进一步证明齿轮的断裂是属于疲劳断裂.说明太阳轮在交变应力作用下的断裂破坏,也是齿轮多次累积损伤而产生的断裂行为,而非偶然过载而产中的一次性断裂.其结果与前面的应力分析结果相吻合.

a 断裂源区的局部放大图 b 疲劳辉纹 图4 齿部断口的微观形貌

3 能谱分析

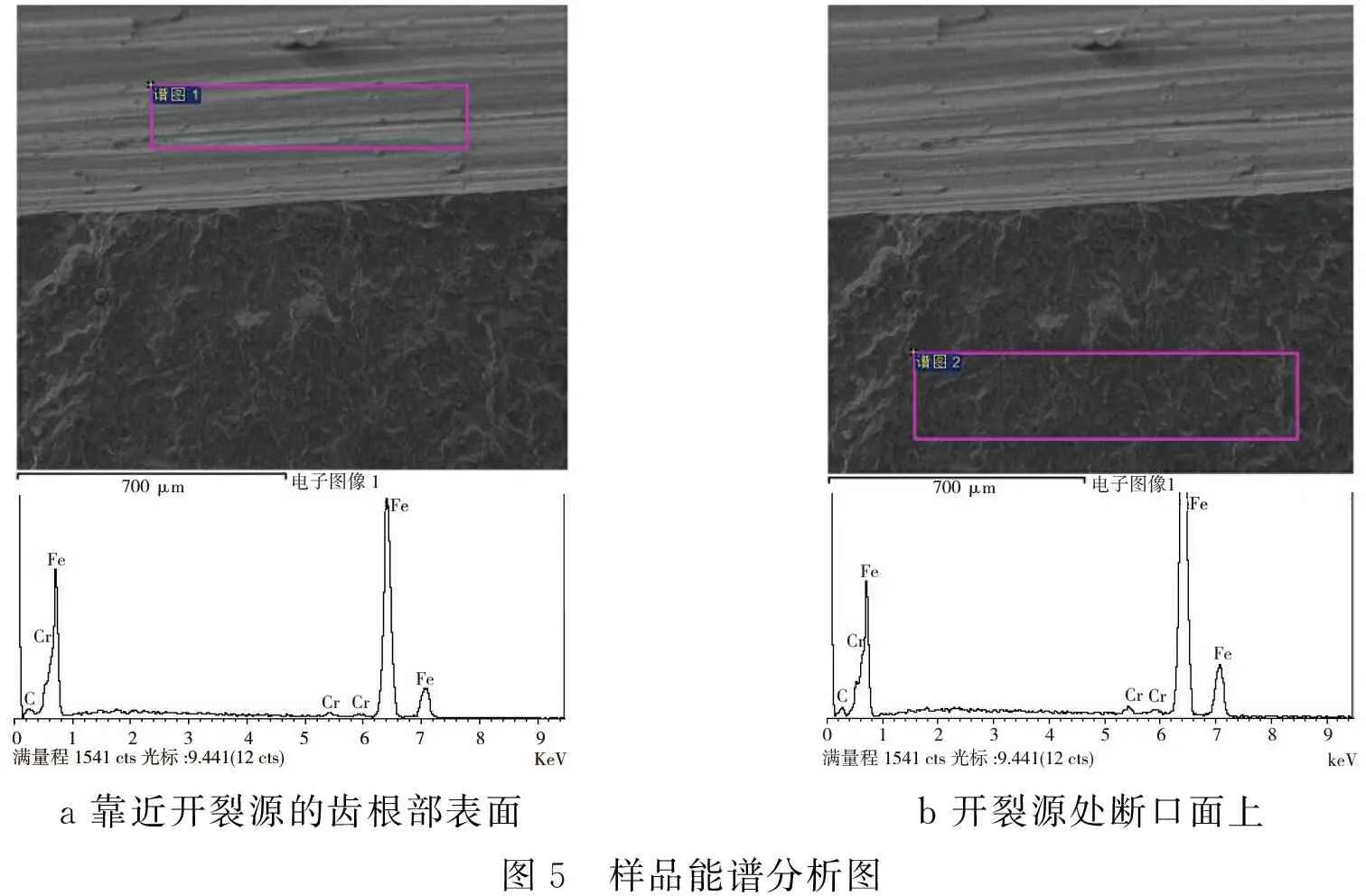

电子能谱分析是材料表面成分常见的分析方法.利用能谱分析仪分别对靠近断裂源的齿根表面和断裂源处断口处进行能谱分析.样品能谱分析位置如图5所示,分析结果如表1所示.

a 靠近开裂源的齿根部表面b 开裂源处断口面上图5 样品能谱分析图

表1 能谱分析结果

从2个地方的能谱分析结果表明:齿根表面及断口面上没有发现存在明显的成分含量及元素种类的差异,也未发现明显的非金属夹杂物,说明齿轮表面未经过化学热处理,与该型号的磨煤机说明书描述的表面渗碳处理不相符.

4 齿轮材料化学成分分析

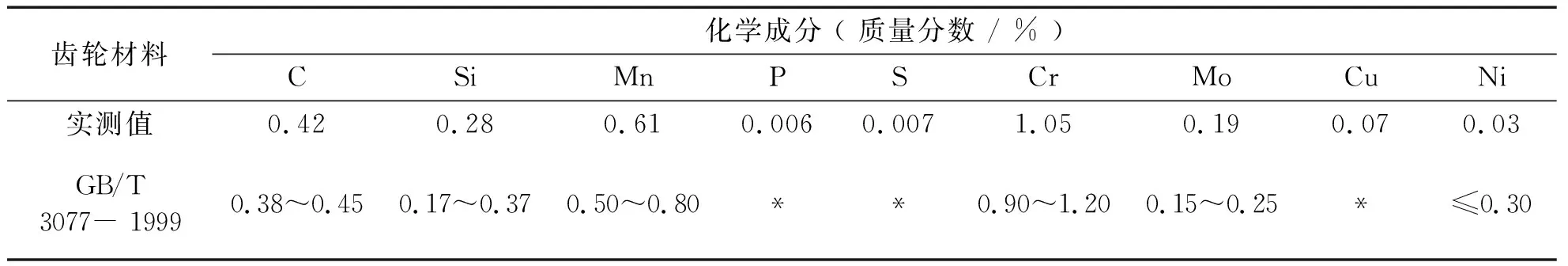

根据光谱分析方法[11]对送检齿轮材料进行更详细的化学成分分析.检测结果如表2所示.表中同时列出国家标准GB/T 3077-2015《合金结构钢》中42CrMoA钢的标准成分[12],以供比对.

表2 中间轴齿轮材料化学成分分析结果

结果表明,太阳轮齿轮材料的化学成分符合国家标准,属于优质合金结构钢42CrMoA,与提供的资料数据相符.

5 材料金相组织分析

在中间轴太阳轮靠近齿部的磨损区域制取轴向和径向金相分析试样,并进行冶金质量分析和显微组织分析.

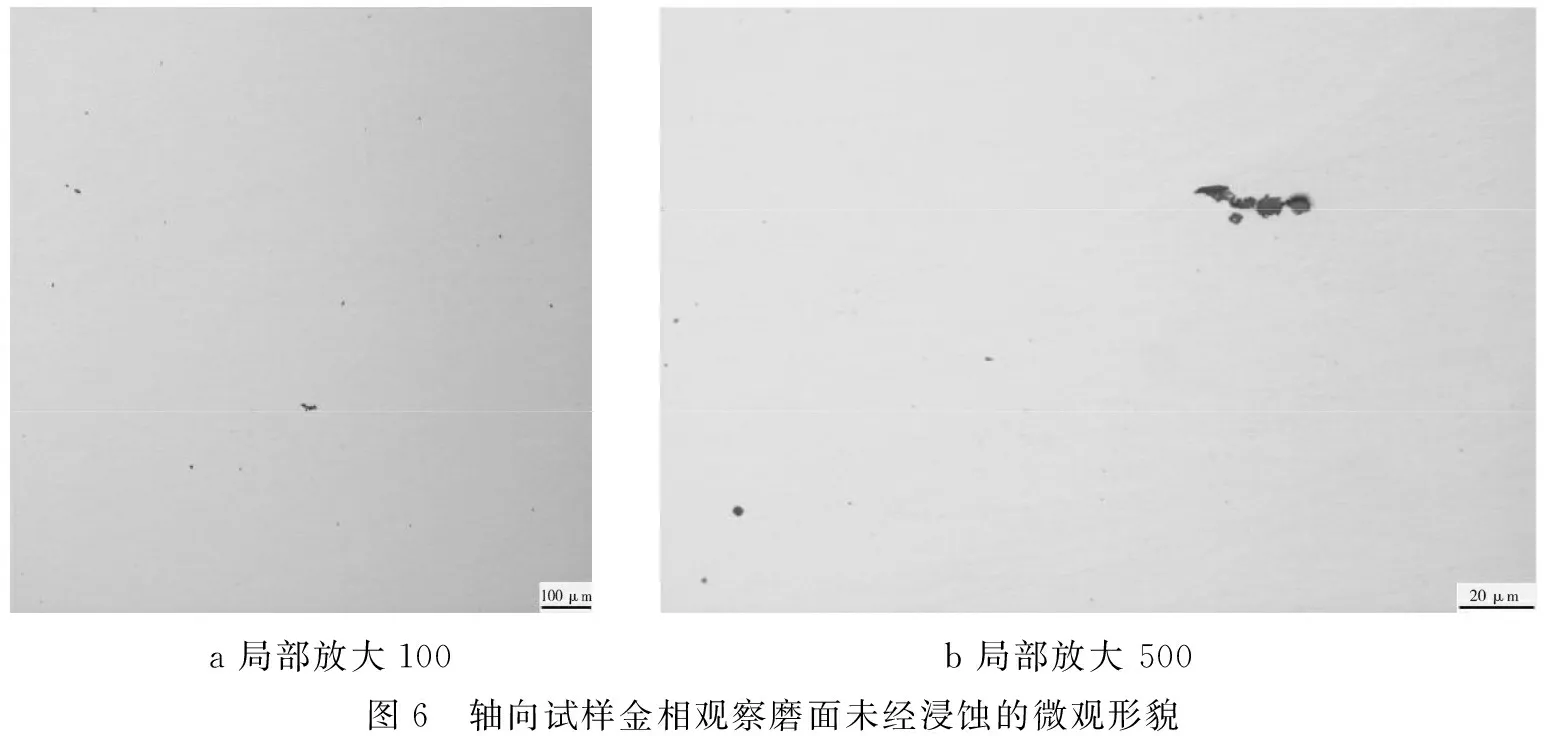

5.1 冶金质量分析根据国家标准齿轮材料中非金属夹杂物进行评级[13].其轴向试样金相磨面未经浸蚀的微观形貌见图6所示.

a 局部放大100b 局部放大 500图6 轴向试样金相观察磨面未经浸蚀的微观形貌

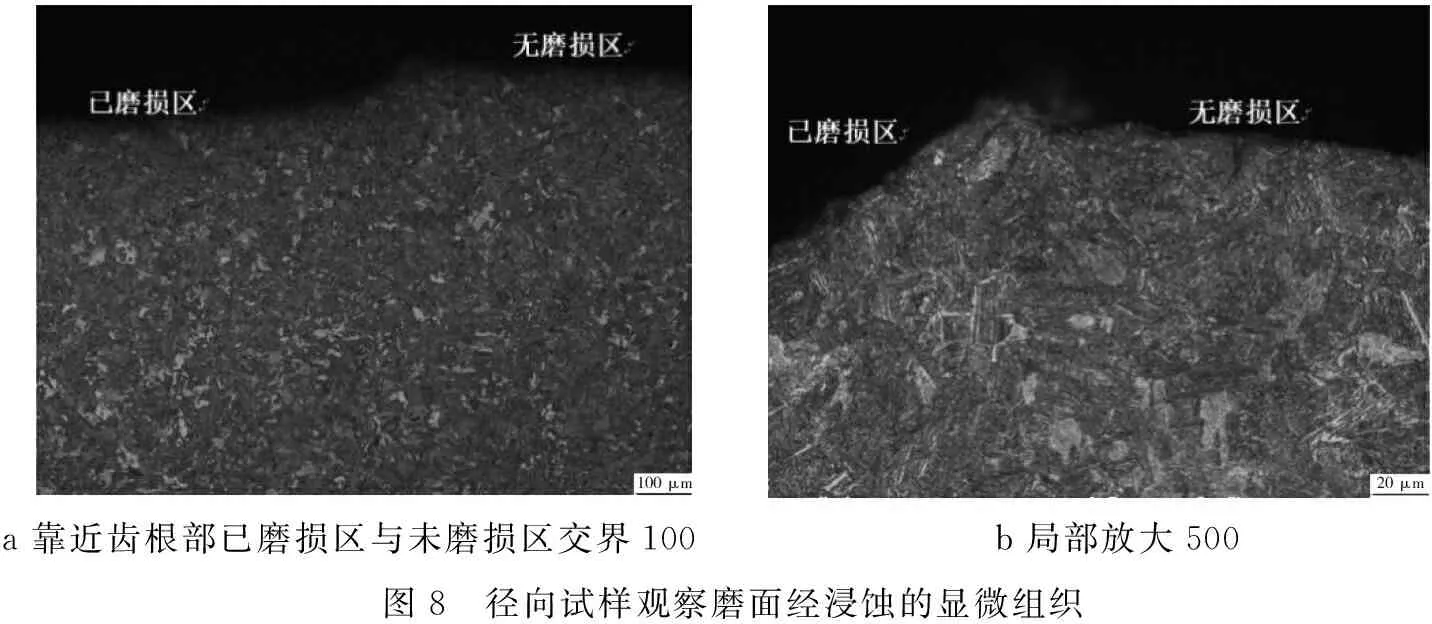

在断裂区域取样,抛光未腐蚀状态在显微镜下观察,非金属夹杂物等级评定结果如表3所示,结果表明齿轮材料非金属夹杂物主要为“点粒状+链状”的氧化物类非金属夹杂物,并未发现其他的非金属物质,冶金质量较好,并与图6的微观形貌结论吻合.

表3 非金属夹杂物评级

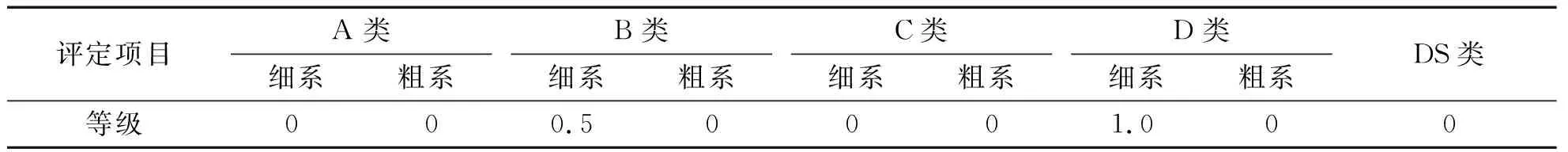

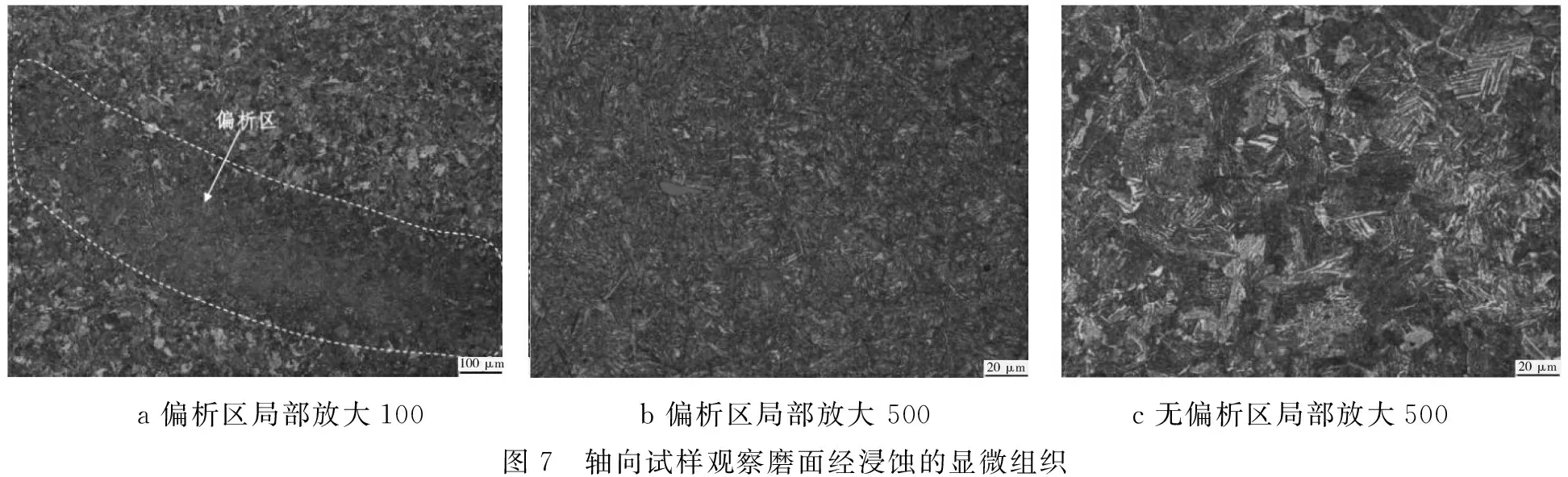

5.2 金相组织分析根据国家检测标准对失效齿轮进行金相组织评定[14].金相观察采用4%硝酸乙醇溶液磨面浸蚀,其轴向试样金相显微组织图像如图7所示,径向试样金相显微组织图像如图8所示.

a 偏析区局部放大100b 偏析区局部放大 500c 无偏析区局部放大500图7 轴向试样观察磨面经浸蚀的显微组织

a 靠近齿根部已磨损区与未磨损区交界100b 局部放大500图8 径向试样观察磨面经浸蚀的显微组织

中间轴太阳轮材料金相组织表明,齿轮整体经过调质处理,但未经表面强化处理,与前面的分析结果相符;材料存在带状偏析,无偏析区的金相组织为“回火索氏体+细块状和针状铁素体”;存在魏氏组织,在靠近磨损区域的表面也有少量魏氏组织存在,该组织脆性大,对材料强度有不良影响,其产生主要与材料淬火时冷却强度不足有关;偏析区金相组织主要为“回火托氏体”,该区域合金元素含量较高,因此淬透性高,淬火时该区域容易形成全部马氏体而无铁素体析出.根据国家标准“GB/T 13320-2007”,按第 3 级评级图评级,评定齿轮材料的显微组织等级为 4 级;未发现齿部表面存在脱碳等金相组织缺陷.

6 力学性能检测

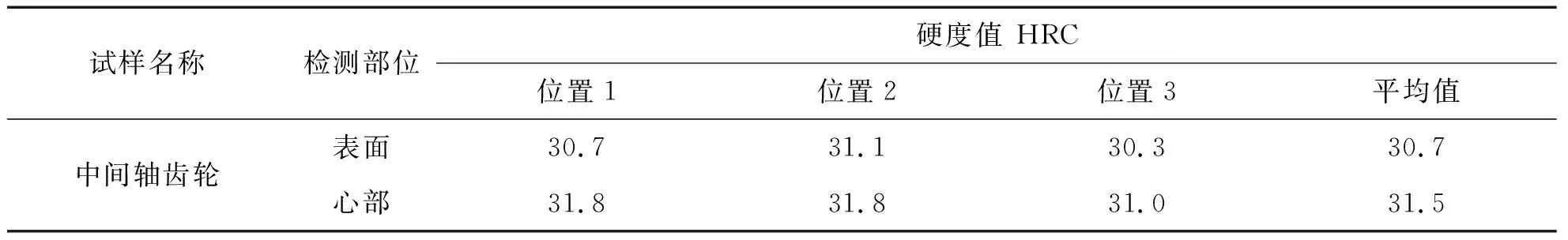

6.1 硬度检测对中间轴太阳轮表面和心部进行洛氏硬度检测,分别对不同的点进行测试,其检测结果如表4所示.

表4 洛氏硬度检测结果

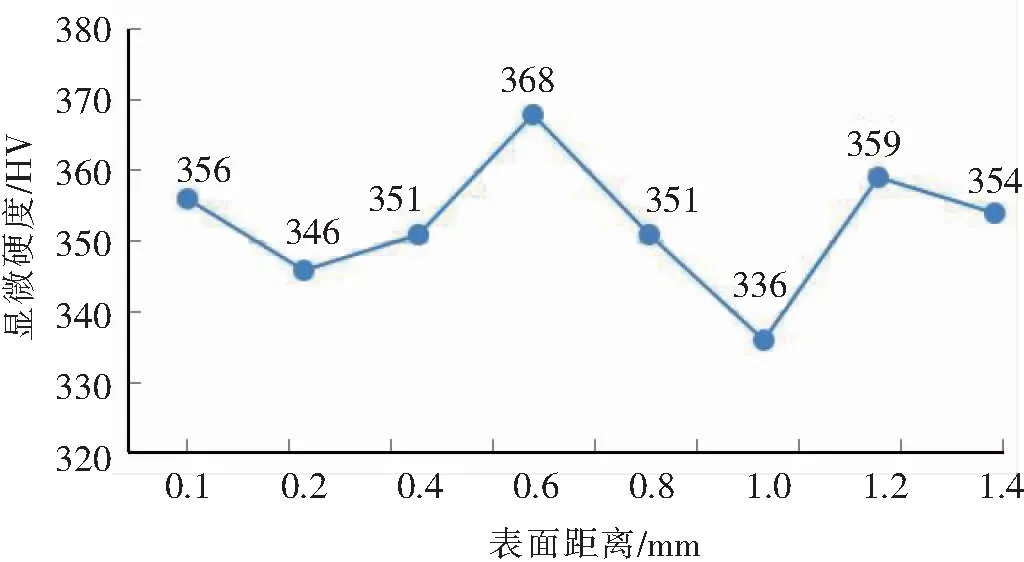

太阳轮齿部未经磨损表面显微硬度梯度曲如图9所示.

图9 齿轮表面显微硬度分布曲线图

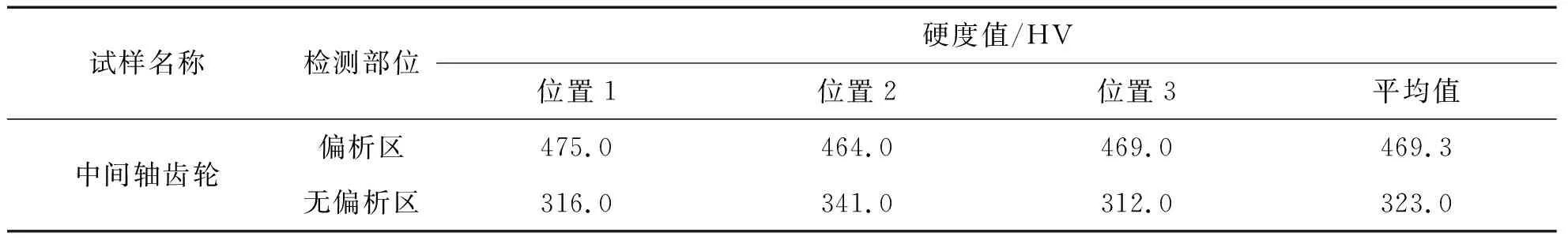

根据国家标准金属材料维氏硬度试验法分别对太阳轮齿轮材料无偏析区和偏析区进行显微硬度检测,对比分析结果如表5所示.

表5 偏析区与无偏析区显微维氏硬度检测结果

根据表5显微硬度检测和图9结果表明,齿轮表面和心部硬度基本一致,说明中间轴齿部没有经过表面强化处理,与金相组织分析结果相符.另外显微维氏硬度检测结果则表明齿轮材料的偏析区硬度明显高于无偏析区.

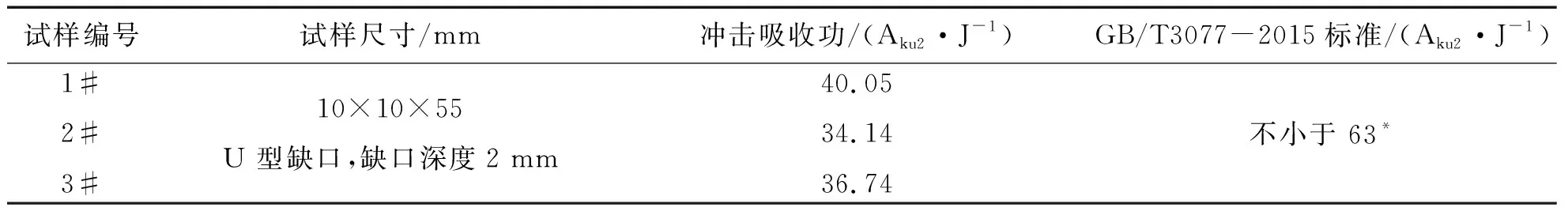

6.2 冲击试验对送检齿轮沿轴向及约 1/4 直径的部位切取并加工成“U”型冲击试样,并根据国家标准对试样进行常温冲击试验.

检测结果见表6所示,表中同时列出国家标准“GB/T3077-2015合金结构钢”中42CrMo 钢冲击吸收功的标准要求.

表6 冲击试验结果

由检测结果可知,送检中间轴太阳轮的冲击吸收功低于中国国家标准中 42CrMo 钢的标准要求,冲击性能未达到基本要求,这也说明了该齿轮齿面没有到达规定的硬度要求.

7 小 结

笔者对磨煤机减速机齿轮进行失效分析,得出以下结论:

1) 太阳轮齿轮材料化学成分符合我国“GB/T 3077-2015合金结构钢”中42CrMo 钢的化学成分含量要求.该齿轮材料属于优质合金结构钢,并且未发现该齿轮材料存在异常的冶金质量缺陷;

2) 太阳轮齿轮材料齿部断裂属于多次累积损伤产生的疲劳断裂,疲劳源位于齿根部;

3) 齿轮并未经过表面强化的渗碳热处理,齿轮表面硬度也未达到HRC60±2;

4) 太阳轮齿轮材料由于淬火冷却不足,存在脆性较大的魏氏组织.同时材料内部由于成分不均,存在尺寸较大的偏析区,偏析区与无偏析区之间由于存在组织差异,因此在材料内部产生较大的组织应力,该组织应力与工作应力叠加,容易诱发裂纹的形成及扩展.

提出以下建议:

1) 改进材料的锻造工艺,进一步提高齿轮材料的成分均匀性;

2) 对太阳轮齿论表面进行感应淬火或激光淬火处理,硬化层深0.5~1.2 mm,提高齿轮表面硬度、耐磨性和疲劳强度;

3) 提高齿轮安装精度,改善受力分配.