基于AMESim的轴向柱塞泵柱塞组件动力学分析

徐学文,张洪信,赵清海

(青岛大学 a. 机电工程学院; b. 动力集成及储能系统工程技术中心,山东 青岛 266071)

0 引言

轴向柱塞泵由于效率高、惯性小、参数优、使用寿命长等优点,所以在造船、汽车等工业领域应用广泛[1-3],但其零件数量多,自吸能力差,制造维护要求高,对油液的清洁度要求较高,需要很高的过滤精度[4-5]。1905年,美国詹妮工程师设计了端面配流的斜盘泵静液传动装置[6];20世纪50年代,美国一公司设计了斜盘式柱塞泵,这个泵只传递转矩不传递弯矩,大大提高了泵的质量[7-8];近年来,北京航空航天大学建立了柱塞泵的AMESim仿真模型,模拟了不同数量柱塞时的流量和压力波动[9];浙江大学建立了基于压力控制的仿真模型,研究变量柱塞泵的工作特性[10-11];2002年,德国亚琛工业大学用DSHplus和多体动力学软件ADAMS对柱塞泵的联合仿真,实现动力学模型和液压模型联合仿真[12]。国内对柱塞泵的优化设计仿真研究与世界先进水平相比差距较大[13-14]。因此,本文研究柱塞组件的受力和柱塞的运动学,研究斜盘式轴向柱塞泵对我国轴向柱塞泵技术的发展具有战略性意义。

1 轴向柱塞泵的结构特点和工作原理

1.1 结构特点

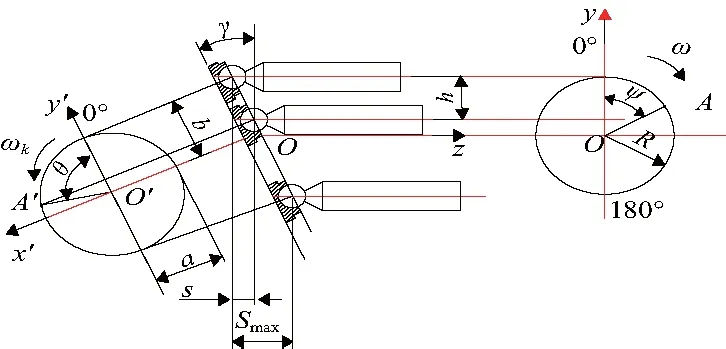

斜盘式轴向柱塞泵工作原理如图1所示。缸体内均匀分布着缸体孔,柱塞安装在缸体孔内,柱塞的头部有滑靴,靠着回程弹簧紧贴在斜盘的表面运动,斜盘相对于缸体表面有一个倾斜角度。当传动轴带动缸体旋转时,柱塞可以在缸体孔内往复直线运动。为了实现吸油和压油,在缸体的配流端面紧靠着一个配流盘,配流盘上有两个腰形配流窗口分别与泵的吸油路和通油路连通[15-18]。

1.2 工作原理

柱塞的工作过程为进油和排油两个过程,都是通过配流盘实现的。角度为0°~180°时,在弹簧力的作用下,柱塞向上运动使柱塞缸的容积增大,直到下死点位置,此时液体经配流盘吸油窗口进入油腔,为吸油过程;角度为180°~360°时,柱塞向下运动使柱塞缸的容积减小,直到上死点为止,油液经过配流盘压油窗口排出,为排油过程。

1—斜盘;2—滑靴;3—柱塞;4—缸体;5—配流盘;6—传动轴。 图1 斜盘式轴向柱塞泵工作原理图

2 柱塞运动学分析

柱塞的运动学分析是进一步推论柱塞泵流量、排量及其变化规律的基础。柱塞泵在一定斜盘倾角下工作时,旋转运动和往复直线运动相互叠加,两个运动的合成使柱塞轴线上任一点的运动轨迹呈一个椭圆。此外,旋转过程中,还可能产生绕自身轴线的自转运动,这种运动使磨损和润滑更均匀[19]。

2.1 柱塞行程(位移)

如图2所示为带滑靴的斜盘泵柱塞运动学分析简图。如果以柱塞腔容积最大时的上死点作为柱塞位移的计算起点,那么对应于任一旋转角度时,柱塞位移s可表示为

s=R(1-cosφ)tanλ

(1)

2.2 柱塞在缸体中的轴向运动速度v及加速度a

柱塞的运动速度为

(2)

式中ω为缸体旋转角,rad/s。

柱塞相对缸体的轴向运动加速度为:

(3)

图2 斜盘泵柱塞运动分析简图

3 柱塞受力分析

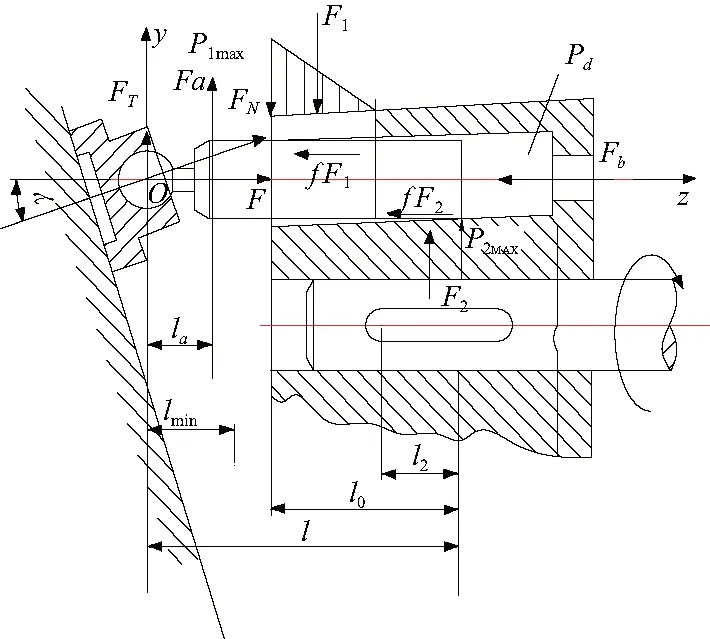

柱塞和缸体孔构成了最基本的工作容腔。图3为柱塞受力分析图。工作过程中,柱塞在悬臂的情况下,受力情况比较恶劣,而且柱塞和缸体孔是重要的摩擦副,对柱塞泵的工作寿命起着决定性的作用。

图3 柱塞受力分析图

3.1 柱塞上的力

1) 作用在柱塞底部的轴向液压力Fb。

2) 轴向运动惯性力Fg。柱塞相对缸体作往复直线运动时,如有直线加速度a,则柱塞的轴向惯性力为

(4)

式中:mz为柱塞和滑靴的总质量;Gz为柱塞和滑靴所受的总重力。

3) 离心反力Fa。

(5)

4) 斜盘反力。斜盘反力通过柱塞球头中心垂直作用于滑靴底面,可以分解为轴向力及径向力。径向力对主轴造成负载转矩,并对柱塞有弯矩作用,形成很大的接触应力。

5) 柱塞与柱塞腔壁之间的接触力。由于柱塞与柱塞腔的径向间隙远小于柱塞直径及柱塞在柱塞腔内的接触长度,因此,由垂直于柱塞轴线的径向力和离心反力引起的接触应力可以近似看成是连续的呈直线分布的应力。

6)摩擦力。

3.2 柱塞所受力的力学平衡方程

根据各个方向受力总和为0建立力学平衡方程,得:

(6)

(7)

(8)

式中:Φ为结构参数;l0为柱塞在缸体孔中的最小接触长度。

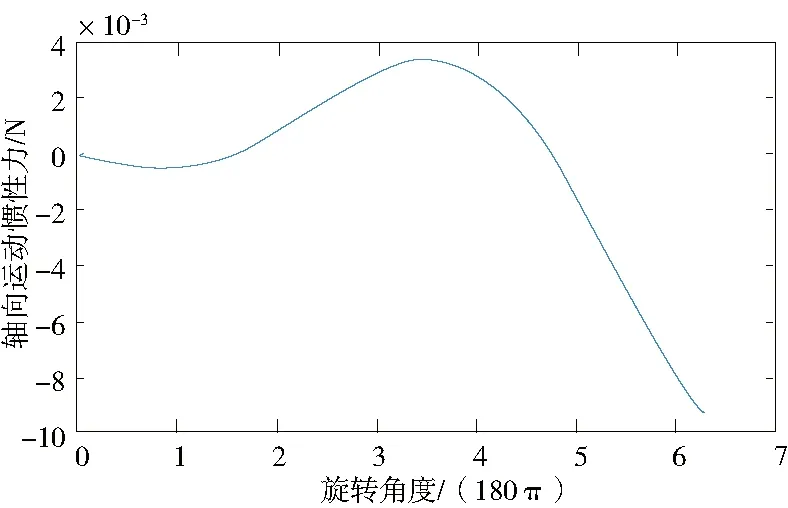

3.3 基于MATLAB平台柱塞的受力图

图4为轴向运动惯性力,图5为离心反力。在所研究的轴向柱塞泵中,柱塞的受力情况比较复杂,工作参数的改变对柱塞的受力影响较大。当斜盘倾角变大时,柱塞腔液压力幅值增加,导致柱塞与滑靴的受力状况更加恶劣,力的波动次数频繁,并且伴随有一定的碰撞。

图4 轴向运动惯性力

图5 离心反力

4 仿真模型的建立及仿真

一个自由度的柱塞泵模型仅考虑了旋转运动的惯性负载,斜盘的角位移作为数字信号的输入,在仿真案例中没有考虑动态性能[20]。在AMESim中,将旋转运动变换为直线运动,柱塞的运动规律主要靠持续信号源、饱和信

号、表达式定义函数、增益和角位移传感器实现。图6为柱塞运动单元仿真草图。此运动单元模型,可以用来设定斜盘的倾角并限定斜盘倾角的范围,设定斜盘的回转半径和电机转速,并模拟柱塞运动的惯性负载,将电机的旋转运动转换成柱塞的往复运动。

图6 柱塞运动单元

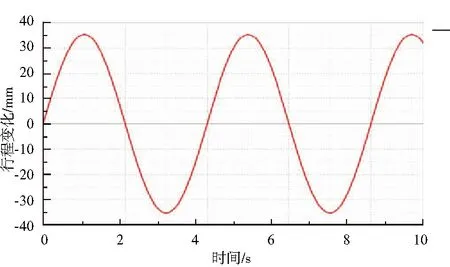

表1为元件的参数设置表,其中函数表达式是为了将倾角和电机旋转角度转化为弧度。为了结果清晰明确,设定电动机转速为15r/min,斜盘倾角为45°,回转半径为0.05m,运行仿真绘制位移如图7所示,柱塞行程如图8所示。柱塞的运动最大位移为0.035m,符合几何计算结果。其起止位置为压油过程的起点,柱塞处于回程过程中,柱塞位移大小与旋转角度余弦成反比。

表1 元件参数设置

图7 柱塞位移曲线图

图8 柱塞行程变化曲线图

5 结语

柱塞的运动和受力分析是进一步设计优化轴向柱塞泵的基础。以下为本文所得结论:

1) 柱塞泵在一定斜盘倾角下工作时,柱塞一方面随着缸体在缸体平面做圆周运动,另一方面又在缸体孔内往复直线运动。由于摩擦力的存在,可能产生绕自身轴线的自转运动,但此运动使柱塞的磨损和润滑趋于均匀,这些运动的合成使柱塞轴线上任意点的运动轨迹呈一个椭圆形。

2) 当柱塞旋转到下死点位置时,柱塞的位移最大;当旋转角度为90°或270°时,柱塞的轴向速度达到最大值;当旋转角度为0°或180°时,柱塞轴向加速度达最大值。

3) 在轴向柱塞泵中,斜盘倾角的增大可以使泵的排量加大,但会使柱塞的受力更加复杂。合理选择泵的斜盘倾角,将使滑靴柱塞运动副以及与之连接的运动件受力减小,进而增加泵的使用寿命。