重卡驾驶室举升油缸设计

宁方勇 王丽鹏 王旭 张帅

摘 要:文章介绍了重卡驾驶室举升油缸的结构和布置,通过有限元分析软件ANSYS对举升油缸支座进行强度分析,并根据分析结果对举升油缸支座结构优化。

关键词:重卡驾驶室;举升油缸;支座;ANSYS

Abstract: The article introduces the structure and arrangement of the lifting cylinder of the heavy truck cab, analyzes the strength of the bearing of the lifting cylinder by using the finite element analysis software ANSYS, and optimizes the structure of the bearing of the lifting cylinder according to the analysis results.

Keywords: Heavy truck cab; The lifting cylinder; Bearing; ANSYS

前言

为方便车辆的维修和保养,平头重卡驾驶室都设计有液压翻转机构。重卡驾驶室液压翻转机构包括举升油缸、举升油缸支座、油泵、液压锁、油管。油泵输出液压油,通过油管进入举升油缸,推动活塞杆的伸缩,使驾驶室绕翻转轴上升和下降。本文主要介绍了重卡驾驶室液压翻转机构的液压原理,举升油缸的结构选型和布置,通过有限元分析软件ANSYS对举升油缸下支座的强度分析和结构优化。

1 举升油缸结构选型

举升油缸上端与驾驶室连接,下端与车架连接。车辆行驶过程中,驾驶室与车架之间存在上下相对运动。为适应驾駛室与车架的相对运动,举升油缸主要采用两种结构:一是缸筒底部扩口结构的举升油缸(简称:扩口式举升油缸,下同),一是活塞杆顶部增加铰链结构的举升油缸(简称:铰链式举升油缸,下同)。

1.1 扩口式举升油缸结构

扩口式举升油缸(见图1)分为活塞杆、缸筒。活塞杆上端固定在驾驶室地板纵梁上,缸筒下端固定在车架上。举升油缸缸筒底部为变径结构,从点A以上缸筒内径为D2,点A以下缸筒内径为D3,活塞杆外径D1。图1所示为车辆静止时活塞杆的位置。活塞在点A和点D之间运动时,油缸的上腔和下腔处于连通状态,即活塞和缸筒内壁存在间隙,活塞在缸筒内可以自由的上下运动,解决车辆行驶过程中驾驶室与车架的相对运动问题。点A与点B之间的距离为油缸自由浮动的上行程,点C与点D之间的距离为油缸自由浮动的下行程。上行程和下行程由驾驶室与车架的相对运动距离决定。扩口式举升油缸需采用差动式液压回路(见图2)。

举升油缸上升时:换向阀转到1处,液压油在油泵的驱动下通过换向阀、液控单向阀进入举升油缸,因举升油缸的上腔和下腔通过油路连通,所以举升油缸上腔和下腔的压强P相同。

活塞上表面受到向下的力:

活塞和活塞杆在压力F的作用下,带动活塞杆向上运动。

举升油缸下降时:换向阀转到2处,液压油在油泵的驱动下,液压油通过单向阀和换向阀进入举升油缸上腔,推动活塞向下运动。举升油缸下腔的液压油经液控单向阀和换向阀流回油箱。

1.2 铰链式举升油缸

铰链式举升油缸(见图3)分为连接板、铰接轴、活塞杆、缸筒。活塞杆上端与连接板通过铰接轴连接,缸筒下端固定在车架上,连接板的另一端固定在驾驶室地板纵梁上。车辆行驶过程中,通过举升油缸与连接板绕铰接轴摆动来解决驾驶室与车架的相对运动问题。铰链式举升油缸采用的液压回路见图4。

铰链式举升油缸上升时:换向阀转到1处,液压油在油泵的驱动下,液压油通过换向阀和液控单向阀进入举升油缸下腔。

活塞下表面受到向上的力:

活塞和活塞杆在压力F的作用下,带动活塞杆向上运动。油缸上腔的液压油经液控单向阀和换向阀流回油箱。

铰链式举升油缸下降时:换向阀转到2处,液压油在油泵的驱动下,液压油通过换向阀和液控单向阀进入举升油缸上腔,推动活塞向下运动。举升油缸下腔的液压油经液控单向阀和换向阀流回油箱。

通过两种举升油缸的结构和液压回路原理分析,可以得出结论:(1)扩口式举升油缸缸上升时举升油缸只进油不出油,铰链式举升油缸是下腔进油上腔出油,在油泵出油量一样的条件下,扩口式举升油缸缸上升速度快比铰链式举升油缸快。(2)在举升油缸活塞杆直径D1、缸筒内径D2相同,系统压强相同的情况下,扩口式举升油缸缸举升压力小于铰链式举升油缸。在设计中,应根据对上升速度和压力的要求选用合适的举升油缸结构。

2 举升油缸的布置

2.1 举升油缸的布置

举升油缸上固定点通过举升油缸上支座固定在驾驶室地板纵梁上,举升油缸下固定点通过举升油缸下支座固定在车架上, 举升油缸与车辆Y0基准平面平行。

2.2 翻转角度的确定

驾驶室质心与翻转连线与水平线的夹角为质心角,质心角的余角即是驾驶室的质心垂线经过翻转轴时驾驶室的翻转角度,记为α。考虑到驾驶室翻转工作环境,为保证维修人员安全性,驾驶室的设计翻转角度比角度α大3°到5°,记为角度β。为防止举升油缸断裂时驾驶室向前下落,驾驶室需增加限位拉杆装置。

2.3 举升油缸行程的确定

举升油缸与翻转轴的距离越近,举升油缸的承载力越大,工作行程则相应较短;反之,举升油缸与翻转轴的距离越远,举升油缸的承载力越小,但工作行程则较长。举升油缸上固定点和下固定点需根据整车布置综合考虑确定。驾驶室的翻转角度β,旋转轴,举升油缸上固定点和举升油缸下固定点确定后,可以使用CATIA绘图软件确定举升油缸的行程(见图5)。O点为驾驶室旋转轴,A点为举升油缸上固定点,B点为举升油缸下固定点。使用CATIA软件,以O点为原点,以长度OA为半径转动角度β,举升油缸上固定点转到C点。长度BC为举升油缸的最大伸展长度。举升油缸最大伸展长度BC与举升油缸初始安装长度BA的差值即为举升油缸的行程。

2.4 举升油缸举升力计算

驾驶室刚开始翻转时,驾驶室质心的力臂最大,此时需要的举升力也最大。重量G方向朝下,力臂长度L1。举升油缸的举升力F与举升油缸轴心的方向相同,力臂为翻转轴到油缸的垂直距离L2(见图6)。驾驶室翻转时,举升油缸需要的举升力为:

考虑驾驶室其他因素,举升油缸的举升力按照系数1.2设计。

3 举升油缸下支座的强度分析和结构优化

举升油缸通过举升油缸下支座固定在车架上,现在重卡驾驶室重量越来越大,举升油缸的举升力也越来越大,对油缸下支座的强度要求越来越高。为保证举升油缸下支座的强度和满足车辆轻量化设计,利用有限元分析软件ANSYS对举升油缸下支座进行强度分析,成为举升油缸下支座強度分析和结构优化的重要方法。下面以某车型为例,介绍使用有限元分析软件ANSYS对举升油缸下支座强度分析,并根据分析结果对举升油缸支座结构优化。此车型举升力为27708N,现按照1.5的安全系数,即举升力41563N,分析举升油缸下支座的强度。

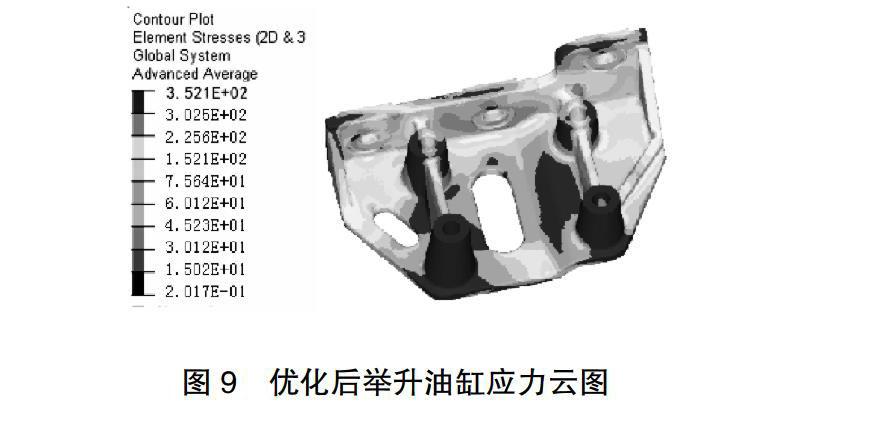

3.1 边界设置

通过对举升油缸下支座和周边连接件的受力分析,对车架进行约束。沿举升油缸轴心方向对举升油缸下支座加载41563N的力(见图7)。

3.2 举升油缸下支座强度分析

通过举升油缸应力云图(图8)分析,有的部位应力达到687MPA,应力较大,存在安全隐患;有的部位应力很小,材料强度富裕,可以在保证强度的情况下增加减重孔。

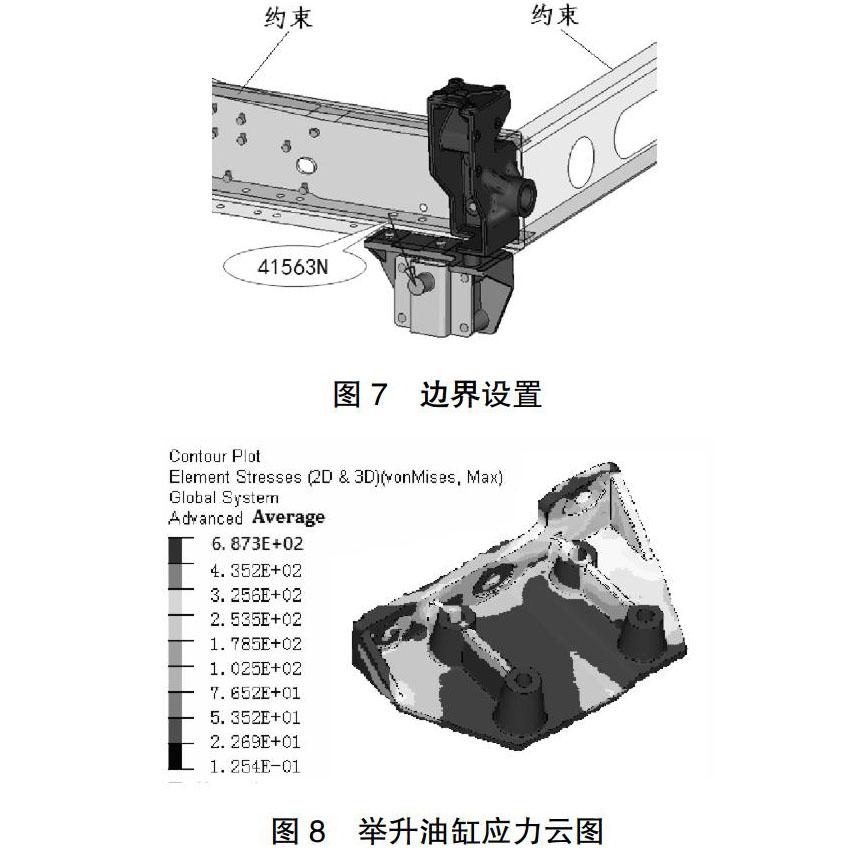

3.3 举升油缸下支座结构优化

根据举升油缸下支座应力云图的应力分布和大小,对应力大的加强筋增加厚度,并增大圆角;对应力小的部位,增加两个椭圆形的减重孔。

3.4 举升油缸下支座结构优化后强度分析

通过有限元分析软件ANSYS软件对优化后的举升油缸下支座重新进行强度分析。通过举升油缸应力云图(见图9)分析,最大应力减小到352MPA。优化后举升油缸的最大应力减小了48%,安全性大幅提高。通过增加减重孔,举升油缸下支座的重量减轻了9%。

参考文献

[1] 王欣,宋正和,秦松祥.载重汽车驾驶室翻转机构的分析.重型汽车 2007.2.

[2] 徐勇刚,何仁.重型汽车驾驶室电动,手动液压翻转机构[J].2004(1).

[3] 姜帆.驾驶室的液压翻转机构设计[J].汽车实用技术,2011(4).

[4] 徐金志.某重型卡车驾驶室翻转机构的设计.汽车实用技术,2015 (11).