气动伺服焊钳应用

宋胜溥

摘 要:伺服焊钳是汽车制造工艺焊接车间最基本最主要的设备,相较于普通焊钳,气动伺服焊钳具有很多优点。本文主要介绍气动伺服焊钳的组成系统、工作原理、应用优缺点及自动控制方法,并对现场应用中常见的故障进行了分析和总结,以便于读者进行比对学习。

关键词:伺服焊钳;自动控制;故障处理

一、气动伺服系统组成及工作原理

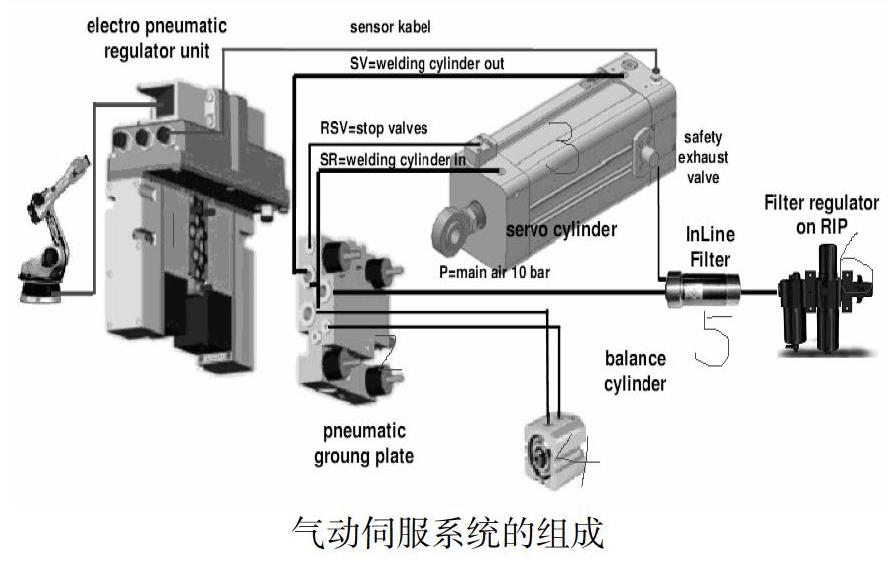

1.1气动伺服系统的组成

图一是气动伺服系统的组成,各部分主要作用如下:

1、伺服盒:

伺服盒是伺服焊钳的主要控制部分,带有伺服比例流量阀、INTERBUS总线通讯单元,它主要是负责和机器人进行通讯,根据收到的位置和压力信号来控制伺服焊钳其他各部分动作,在根据各检测开关反馈的信号对各元件做出更精确控制,再将动作后的位置和压力信号反馈给机器人。

2、底座阀板:

底座阀板跟伺服盒连接,用于连接外部的6Bar和10Bar压缩空气,并将压缩空气分配给伺服气缸和平衡气缸。底座阀板和伺服盒连接处有垫圈,拆卸时注意。两者安装靠3个螺丝固定。

底座阀板的内部气路接口,其中P接气源、AR、AV接平衡气缸、SR、SV接伺服气缸、RSV接停止阀。

3、伺服气缸:

伺服气缸是主要的执行元件,带有两个压力传感器和一个位置传感器。伺服盒收到信号,给气缸两腔冲入气源,根据两腔的压差来控制气缸动作,当气缸中的位置检测开关检测到快要达到设定位置后,发出信号给伺服盒,伺服盒控制比例阀,调节两腔进气量,减慢气缸运行速度,达到位置后,比例阀关闭,从而实现气缸动作。

4、平衡气缸:

平衡缸承受的最大压力为10bar。主要用于平衡焊钳自身重量,保证在焊接时静极臂能更好的贴合工件,根据焊钳在工作时不同的焊接姿态,在程序中设定平衡缸值。

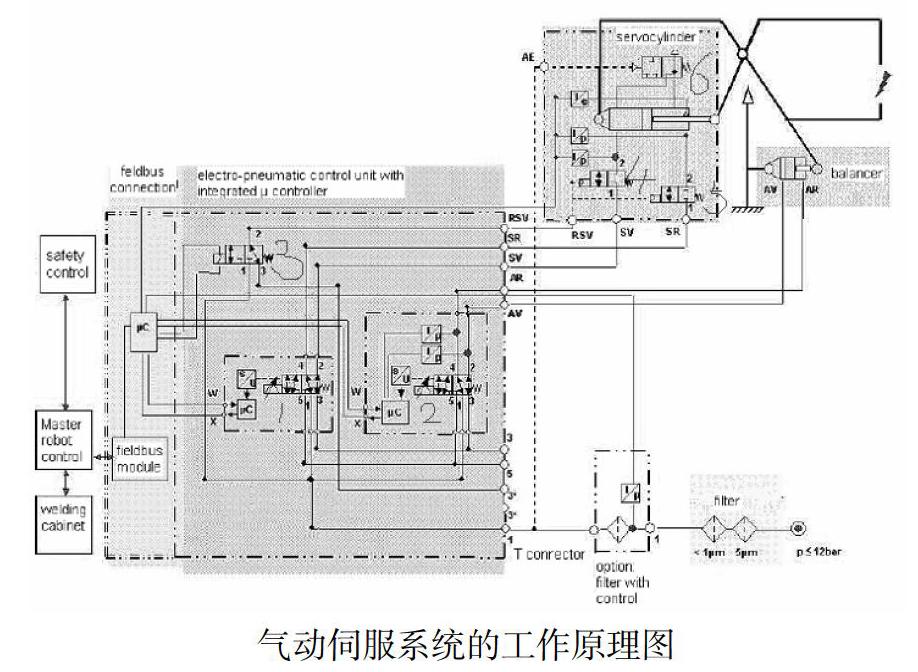

(二)气动伺服系统的工作原理

2.1气动伺服焊钳控制原理

伺服盒接收到机器人发出的信号经过处理后发出模拟量信号,控制流量控制阀的动作,它可以对气缸的动作位置、动作速度及平衡缸压力进行控制;同时压力检测开关、位置传感器把实时检测到的信号传输给伺服盒,由伺服盒进行运算和分析,将运算分析结果与机器人发出信息进行比较,若有偏差,伺服盒会调整执行元件输出,再进行检测、调控,形成一个闭环的控制系统,做到焊钳开口和压力设定的精确控制。

2.2气动伺服焊钳气路原理图

以上是气动伺服系统的气动原理图,其中棕色背景的为伺服盒内的所有元件,黄色背景的为伺服气缸内的所有元件。1、2号阀是能够用电壓模拟量信号控制阀芯开度的比例流量阀,1号阀控制伺服气缸的伸出和返回以及精确控制伺服气缸两腔的压力差。2号阀精确控制平衡气缸两腔的压力差。3号阀是受INTERBUS信号控制的,当它得电时,4、5号的两个停止阀(气控的)才能导通。6号是安全阀,主要用来排气,它的先导气是通过底座阀板从12bar气源获得的。S-U为用模拟量电压来控制阀芯开度,I-P为压力信号转化为电流信号,I-S为伺服气缸的位置信号转变为模拟量的电流信号。

二、气动伺服焊钳的优缺点

气动伺服焊钳相对于是普通气动焊钳,具有以下优点:

1、能对焊钳开口大小进行编程,从而节约了一个焊接循环所需的时间和空气消耗;

2、可以对电极移动过程中的加速度进行调整,在到焊接点之前的一个设定点时,电极臂移动的加速度减小,使得两电极臂接触焊接点时可以柔性接触,能够改善焊接质量,延长电极臂的使用寿命、减少电极臂的接触噪音;

3、能够对平衡气缸两腔的压力差进行设定。使得焊钳在不同姿态平衡气缸两腔的压力差不同,提高焊接质量;

4、能够调整焊钳运动速度,可以灵活的针对不同工件进行调整,也可以作为调整生产节拍的一个有效方法;

5、可以对压力进行精确的监控,及时对焊接压力进行调节,提高焊接质量。

但是伺服系统的精度比较高,所以对工作环境的比较高,对工作时用的气源要进行过滤和干燥,工作环境中的空气要清洁。由于焊装车间的特定因素,对工作环境不能很好的控制,这样气动伺服焊钳的故障率也是比较高的。

三、气动伺服系统的现场运用

1、在位置控制方面,气动伺服焊钳与普通的气动焊钳不同,普通的气动焊钳通过一般的气缸动作只有固定的两个位置,运用范围比较小。气动伺服焊钳是伺服系统控制,它通过位置传感器精确的检测和控制开口大小,它能根据在工件上焊接位置的不同(在允许范围内)设定不同的开口大小,它的控制位置非常精确,在程序中以0.1mm为单位。 2、在压力控制方面,在现在的普通气动焊钳控制系统中,一般的都是焊接控制器输出焊接压力。气动伺服焊钳可以是焊接控制器输出焊接压力,也可以是气动伺服焊钳自己通过机器人程序给出焊接力。在压力检测方面普通的气动焊钳只有一个UP阀对气压进行检测(气压在2-16bar)都会有压力反馈信号;气动伺服焊钳的压力不论是焊接控制器输出或者自己输出,在伺服气缸中压力检测开关都会准确的反馈压力信号,如果压力达不到,就不会输出压力信号,焊钳也不会焊接。所以,伺服焊钳能够更好的检测和控制压力,提高焊接质量。

3、在其他方面,气动伺服焊钳也是非常出色的。例如:在气动伺服焊钳的机器人语句可以设定“板材厚度”,在机器人铣电极的时候我们设置“板材厚度”(设定值应略大于铣刀刀片厚度)后,焊钳电极在到达设定的位置后,会自动减速,防止速度太快,容易损害铣刀刀片。

四、气动伺服焊钳的Interbus网络配置

(一)Interbus特点

1、Interbus网络是通过光缆传输,传输速率快(传输速率分为500K和2M,我们现场采用的是2M),信号传输稳定;

2、Interbus是环行、具有拓扑结构的网络。它不需要终端电阻、模块无地址设置;

3、网络可以任意分支,分支层数最多为16 层。

(二)Interbus配置

气动伺服系统与机器人通过INTERBUS通訊,总共有6个字,96位。在机器人I/O配置是从401-496, 其中主要的是焊钳的开口大小、夹紧压力和平衡缸设置:

425-432:焊钳压力值设定

441-448:焊钳平衡缸值设定

449-463:焊钳开口大小设置

五、气动伺服焊钳故障分析与处理

气动伺服系统虽然非常先进,但是由于工作环境设备老化等其他因素,仍然存在一些故障。对于这些故障的处理方法,总结如下:

1、检查伺服盒指示灯是否正常

(1)Us/UL电压是否存在;

(2)内部通讯(04 灯闪烁)是否正常;

(3)RC/BA LED 绿色:网络通讯正常;

(4)变压器温度检测信号IN2(绿色)是否正常;

2、伺服盒发生异响可能是阀体受损:

手动将焊钳打到到某个位置,例如:大口,闭合,小口(异响应在小口位置发生),在软件Monitor中找到Pos11,检查Pos11对应的数值(变化量允许范围:+/-10),如果发生异响,Pos11对应数值的变化量超过允许范围,那么说明伺服盒发生故障,建议更换伺服盒。

3、伺服气缸故障

(1)伺服气缸故障可以通过机器人操作面板查看报警信号:位置传感器、后腔压力传感器、前腔压力传感器、传感机构整体故障。

(2)机器人在工作时等待大口或者小口信号时,连接软件查看Monitor中,Pos10值是否跳动过大,如果跳动过大,说明伺服气缸中的位置传感器或者行程测量系统错误,需要更换伺服气缸。

六、结论

1、气动伺服系统对焊钳开口大小的精确控制,可以一把同样的焊钳在伺服系统的控制下比普通的焊钳更灵活,可以进行比较复杂工件的焊接,扩大焊钳的使用效率;

2、气动伺服系统对焊钳压力的控制精确,不论是两层板还是三层板,或者是高强钢板,都能够准确的给出压力,提高焊接质量。

3、气动伺服系统对焊钳运动速度的调控,可以成为我们提高工位节拍的有效方法;它的“板材厚度”可以让焊钳从小口到夹紧高速运动中,达到“板材厚度”设定值后,自动的减速,防止电极与工件碰撞过大。

4、由于气动伺服焊钳是非常精密的设备,在使用的过程中,容易发现故障,我们全面的分析气动伺服焊钳故障产生的原因和处理方式,可以使我们能够快速有效的处理问题。

参考文献

[1] IntegrationServo-Pneumatic spotwelding gun

[2] Norgren Fehleranalyse Servobox

[3] USER profile