水平摘锭式采棉机采摘头传动系统优化与试验

陈廷官,张宏文,王 磊,张龙唱,王 军,李建新,谷艳清

水平摘锭式采棉机采摘头传动系统优化与试验

陈廷官,张宏文※,王 磊,张龙唱,王 军,李建新,谷艳清

(1. 石河子大学机械电气工程学院,石河子 832003;2. 农业农村部西北农业装备重点实验室,石河子 832003)

为了提高水平摘锭式采棉机的作业效率,针对国产采棉机在高速作业过程中存在采摘速比系数匹配不当、采摘头传动系统不合理的问题,该研究根据水平摘锭式采棉机采摘头结构与工作原理,对采摘头传动系统、采棉机采摘机理进行分析,根据传动系统传动要求和采棉机采摘条件,建立目标函数与约束条件,运用遗传算法和1stOpt软件对采摘头传动系统进行优化分析。优化结果为:滚筒动力齿轮齿数为72,离合器上齿轮变位系数为-0.14,滚筒动力齿轮变位系数为1.208,齿轮顶隙系数为1.25。结合采棉机作业要求搭建棉花采摘性能试验台,选取采摘滚筒转速113~143 r/min、作业速度5.93~7.20 km/h,对优化前后采摘头的作业性能进行验证试验。结果表明:优化后的采摘头作业速度由6.4 km/h提升至7.2 km/h,工作效率由4.86 hm2/h提升至5.47 hm2/h,提高了12.5%;优化后的采摘头在7.2 km/h的作业速度下,采净率由90.4%提升至93.7%,采净率提高了3.6%,含杂率由10.28%降至9.72%,含杂率降低了5.4%,验证了传动系统优化结果的合理性。该研究可为国产采棉机采摘头的研发提供参考。

机械化;收获;传动系统;优化;采棉机;采摘头;速比系数

0 引 言

棉花是重要的战略物资,随着种植成本与人工成本的增加,降低采收成本、提升机械化水平成为提高植棉经济效益的重要途径。国内目前的棉花收获机械中,水平摘锭式采棉机应用最为广泛[1-3]。生产实践过程中,国产采棉机在高速作业过程中存在采摘速比系数匹配不当,采摘头传动系统部分齿轮磨损严重与可靠性差等问题。

国内外相关学者对采棉机作业质量及工作可靠性进行了研究。如Kevin等通过单摘锭采摘试验台分析了不同转速下摘锭的采摘性能,确定了摘锭的最佳采摘转速范围,为采棉机作业速度提升提供了理论基础[4-6];张宏文等研究了采棉机采摘机构的运动过程,并对采摘机构进行运动学仿真,得到了采棉机速比系数对采净率的影响规律,进而确定了最佳速比系数范围[7-10]。刘秀梅等通过理论分析建立单摘锭采棉模型,利用单摘锭静态采摘试验进行验证,并对单摘锭采摘时间进行了研究,为提高采棉机作业效率提供参考[11-12]。前期研究通过运动仿真和采摘试验对采摘速比系数进行优化[13],一定程度上提高了采棉机作业速度。但高速作业增加了传动系统的工作负荷,传动系统可靠性降低,加速了齿轮的磨损。本文针对上述问题,综合考虑作业速度、传动系统可靠性、作业质量等因素,对采摘头传动系统进行优化,旨在提高采棉机作业速度,提高采摘头传动系统的可靠性以及采摘头的作业质量。

提高采棉机采摘效率主要通过提高采摘质量或作业速度实现。采摘质量方面,目前已有采棉机的采净率为93%~96%,采净率提升难度较大。作业速度方面,目前国内采棉机最高作业速度可达到6.4 km/h,跟国外同类产品相比仍有一定差距。从经济效益来看,提高采棉机的作业速度对植棉经济效益具有较大的提升。采棉机采摘质量与其作业速度、滚筒转速以及摘锭转速密切相关,而采摘头传动系统是控制采摘头工作参数的关键。为了提高采棉机作业效率,本文以国产Pro16型采摘头传动系统为研究对象,通过理论分析、虚拟仿真技术以及试验等方法对采摘头传动系统进行优化,并对优化前后采摘头作业性能进行对比试验,以期为国产采摘头研发提供参考依据。

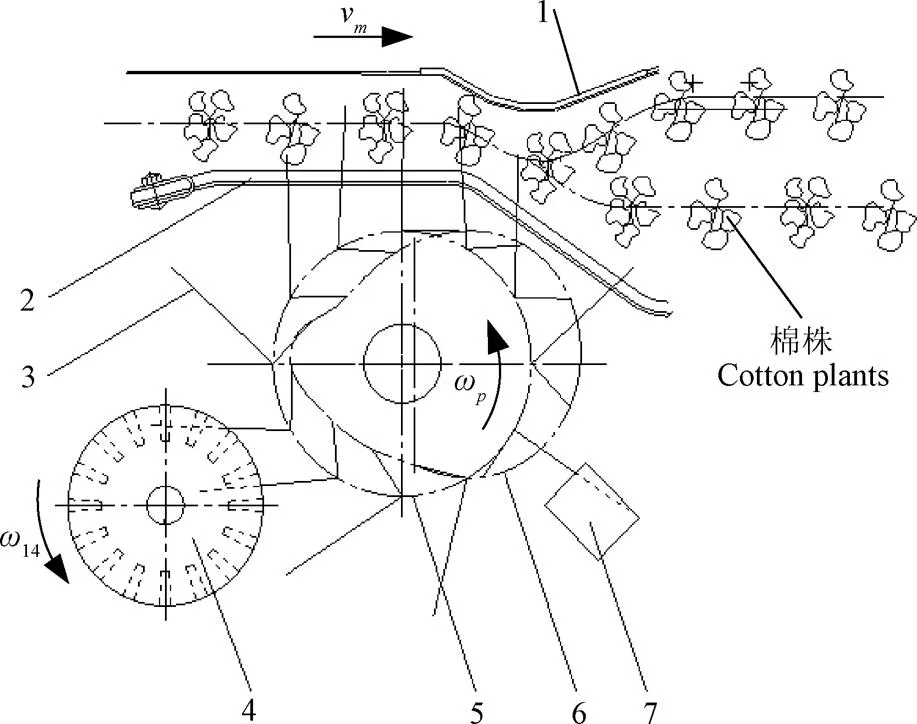

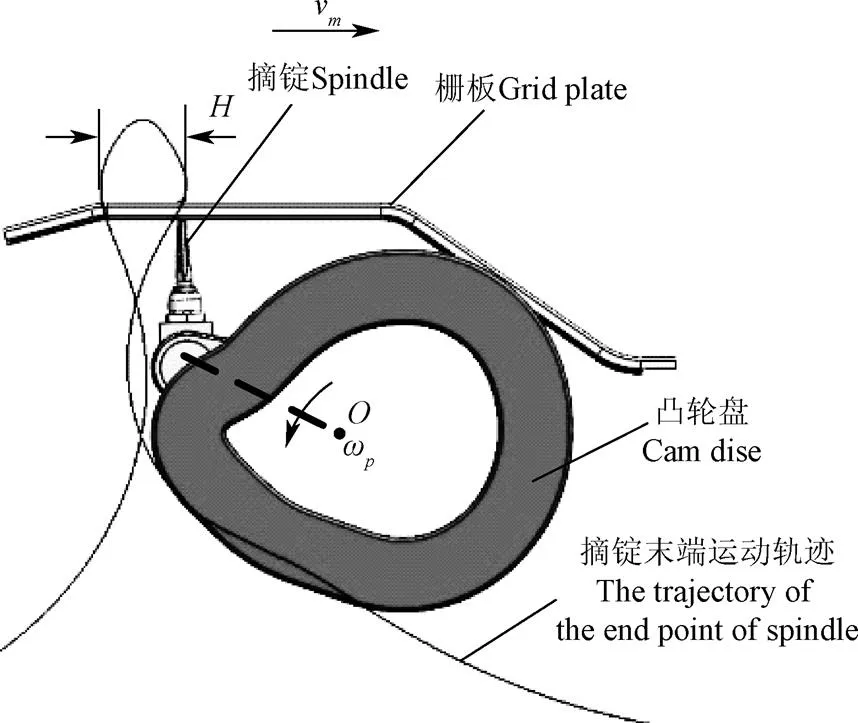

1 采摘头结构与工作原理

采摘头是水平摘锭式采棉机的核心部件,主要由传动系统、采摘滚筒、凸轮盘、栅板和摘锭等部件组成,如图1所示。在工作过程中,采棉机沿作业方向实施采摘作业,2行棉株进入由水平栅板和压紧板组成的采摘室,采摘滚筒以角速度ω高速旋转,采摘滚筒圆周外侧设有多组摘锭,摘锭在采摘滚筒和凸轮盘导向槽的作用下,不断地进入、退出采摘室。采摘室中高速旋转的摘锭通过表面钩齿钩挂缠绕籽棉完成采棉过程;脱棉盘以角速度14转动,由于脱棉盘与摘锭之间的相对速度较大,脱棉盘会将摘锭表面缠绕的籽棉迅速剥离完成脱棉过程,进而由风机产生的高速气流经输棉管送入棉箱中;淋润器清洗和擦掉摘锭工作面上残留的棉纤维、叶浆和有碍采摘的其他杂物,完成一个采摘周期。

1.压紧板 2.栅板 3.摘锭 4.脱棉盘 5.采摘滚筒 6.凸轮盘 7.淋润器

1.Compressing plate 2.Grid plate 3.Spindle 4.Doffer disc 5.Picking roller 6.Cam disc 7. Moisten device

注:v为采棉机作业速度,m·s-1;ω为采摘滚筒角速度,rad·s-1;14为脱棉盘角速度,rad·s-1。

Note:vis the operating speed of the cotton picker, m·s-1;ωis the angular velocity of the picking roller, rad·s-1;14is the angular velocity of the doffer disc, rad·s-1.

图1 采摘头工作原理图

Fig.1 Working principle diagram of picking head

2 采摘头传动系统分析

采摘头传动系统主要由齿轮、轴和固定件等组成,其作用是把轴1输入的动力通过传动系统中不同型号齿轮进行变向和变速,最终以特定的速度和扭矩传递到采摘滚筒、摘锭和脱棉盘上,完成籽棉采摘与脱棉,保证整个采摘过程的正常运行[14]。因此,传动系统传动比对采棉机的采收质量具有重要影响。

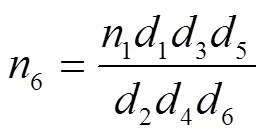

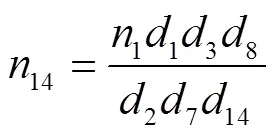

如图2所示,根据采摘头传动系统结构与工作原理对其传动比进行计算。已知采摘头分动箱输入轴1转速1(r/min),角速度1(rad/s),采摘滚筒转速由拨叉轮决定,滚筒动力齿轮和拨叉轮分别与轴4两端的花键连接,因此采摘滚筒转速等于滚筒动力齿轮转速,根据定轴传动和齿轮传动比公式可知,采摘滚筒转速为

式中6为采摘滚筒转速,r/min;1为动力主锥齿轮分度圆直径,mm;2为从动锥齿轮分度圆直径,mm;3为滚筒连接齿轮分度圆直径,mm;4为离合器下齿轮分度圆直径,mm;5为离合器上齿轮分度圆直径,mm;6为滚筒动力齿轮分度圆直径,mm。

脱棉盘和脱棉盘齿轮与轴8连接,脱棉盘转速与脱棉盘齿轮转速相等,即

式中14为脱棉盘转速,r/min;7为联动输入齿轮分度圆直径,mm;8为联动输出齿轮Ⅰ分度圆直径,mm;14为脱棉盘齿轮分度圆直径,mm。

采摘头传动系统中,座管齿轮为行星轮、联动输出齿轮Ⅱ为太阳轮、拨叉轮为行星架,其构成周转轮系。根据周转轮系的传动比计算方法:给整个周转轮系加上一个拨叉轮角速度ω,将周转轮系转化为定轴轮系计算座管齿轮转速:

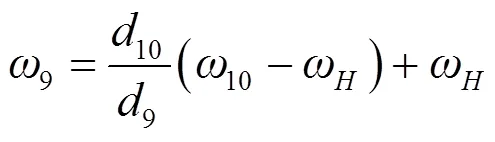

由=2π可得

式中9为座管轮轴转速,r/min;9为座管齿轮角速度,rad/s;10为联动输出齿轮Ⅱ角速度,rad/s;ω为拨叉轮角速度,rad/s;9为座管齿轮分度圆直径,mm;10为联动输出齿轮Ⅱ分度圆直径,mm。

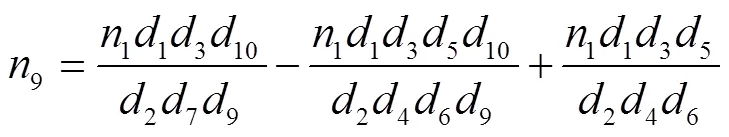

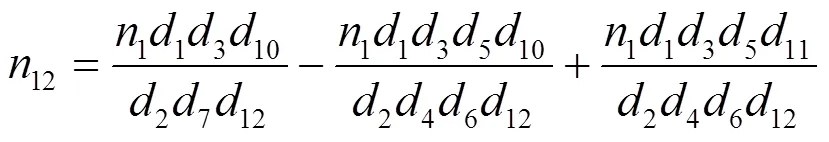

根据传动比计算公式可得摘锭转速为

式中12为摘锭转速,r/min;11为座管锥齿轮分度圆直径,mm;12为摘锭锥齿轮分度圆直径,mm。

1.动力主锥齿轮 2.从动锥齿轮 3.滚筒连接齿轮 4.离合下齿轮 5.离合上齿轮 6.滚筒动力齿轮 7.联动输入齿轮 8.联动输出齿轮I 9.座管齿轮10.联动输出齿轮II 11.座管锥齿轮 12.摘锭锥齿轮 13.压力弹簧 14.离合连接盘 15.惰轮 16.脱棉盘齿轮 17.凸轮盘 18.滚轮 19.曲拐 20.拨叉轮 21.脱棉盘 22.座管

1.Power main bevel gear 2.Driven bevel gear 3.Roller connecting gear 4.Clutch lower gear 5.Clutch upper gear 6.Roller power gear 7.Linkage input gear 8.Linkage output gear I 9.Seat tube gear 10.Linkage output gear Ⅱ 11.Seat tube bevel gear 12.Spindle bevel gear 13.Pressure spring 14.Clutch connecting disc 15.Idler gear 16.Doffer disc gear 17.Cam disc 18.Roller 19.Curved Turn 20.Fork wheel 21.Doffer disc 22.Seat tube

图2 采棉机采摘头传动系统传动路线图

Fig.2 Driving route map of picking head drive system of cotton picker

中间轴部件是采摘头传动系统的重要组成部分,主要作用是传递扭矩和过载保护,如图2所示。其由轴承座、主轴、离合器下齿轮、离合器上齿轮、上下离合连接盘、压力弹簧等组成。采棉机作业过程中,当采摘滚筒遇阻而超负载时,作用于滚筒动力齿轮对中间轴部分的离合器上齿轮轴向分力大于正常工作时弹簧的压紧力与离合连接盘的结合力之和时,上下离合连接盘脱开并压紧弹簧,当上下离合连接盘完全脱开时,动力传递切断,采摘滚筒停止转动,实现载保护作用。

3 采摘头的采摘机理

3.1 采摘速比系数

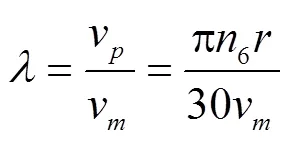

采棉机的采摘速比系数为采摘滚筒末端圆周速度与采棉机作业速度的比值,其决定了摘锭的运动轨迹形式,为提高采净率、减少对棉株的损伤,要求摘锭进入采摘室后其在水平方向上顺棉行的位移应力最小。在已知采摘滚筒结构参数和采棉机作业速度时,可由下式确定采棉机采摘速比系数:

式中v为采棉机作业速度,m/s;v为采摘滚筒末端圆周线速度,m/s;为采摘滚筒半径,mm。

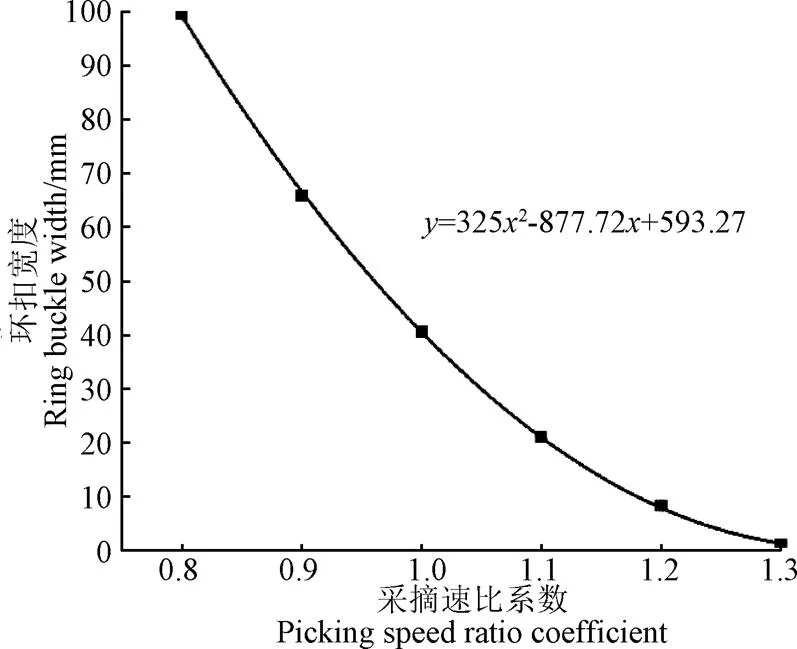

为了确定满足采棉机作业要求的采摘速比系数的范围,为采摘头传动系统优化提供依据,需要对采摘机构进行运动学仿真分析。采摘机构主要包括导向槽、曲拐、采摘滚筒、座管和摘锭等,利用SolidWorks软件建立采摘机构的三维模型,并将采摘机构三维模型另存为Parasolid(.x_t)格式文件,导入到Adams软件中,生成Adams环境下的模型[15]。建立采摘机构的运动仿真模型。根据采摘机构实际工作过程以及各构件之间的运动关系,对采摘机构的各零部件添加约束条件和驱动力[16-17]。绘制摘锭末端运动轨迹,如图3所示,摘锭末端相对地面的运动轨迹形状为长幅余摆线,余摆线顶端形成封闭曲线环扣,环扣的大小与采摘速比系数相关,对采棉机作业质量有一定影响[10, 17]。

注:H为摘锭末端在采摘室内形成的运动轨迹顶端封闭曲线环扣的宽度,mm。

为了更加详细与直观的探究采摘速比系数与运动轨迹之间的关系,通过运动仿真得到摘锭末端运动轨迹,并绘制环扣宽度与采摘速比系数的关系曲线,如图4所示。摘锭末端运动轨迹环扣宽度不能过大,且受棉花株距限制,环扣宽度值需小于15 mm[18]。当采摘速比系数>1.3时,摘锭末端的在采摘室内的运动轨迹为开口状锥形,不能形成环扣曲线,摘锭使棉株向采棉机前进方向的反方向倾斜,对后方棉株反方向的拨动作用增强[19],使棉株损伤折断、撞落棉损失率增加,不利于棉花采摘。因此由图4可知,满足采棉机作业要求的采摘速比系数范围为1.15<<1.3。

图4 环扣宽度与采摘速比系数关系曲线

3.2 籽棉缠绕条件

采棉机作业过程中,为将铃壳内的籽棉完全采摘,摘锭在采摘室内必须转动足够的圈数。摘锭沿着垂直于其轴线的方向靠近棉铃,因籽棉与铃壳存在分离力、籽棉自身的结合力,棉瓣在采摘过程中被拉成较原来长度数倍的棉纤维条[20],成重叠形式缠绕在摘锭上。

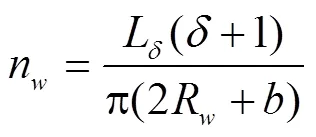

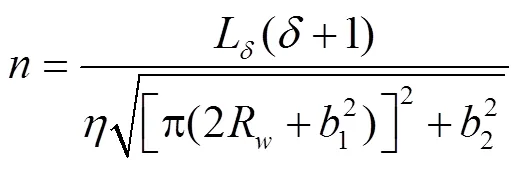

当摘锭缠绕籽棉时,棉铃相对于摘锭为静止状态,摘锭采棉时所需的转数等于棉纤维条缠绕在摘锭上的圈数。摘锭采尽棉铃内全部籽棉所需的最少转数为

式中为棉瓣原长度,mm;为采摘过程中棉瓣的总伸长率,%;为棉纤维条缠绕在摘锭上的总厚度,mm;为摘锭半径,mm。

如图5所示,当摘锭沿着平行于自身轴线方向靠近棉铃,棉纤维条成螺旋形式缠绕在摘锭表面。摘锭进入采摘室后并不会立刻碰到棉铃和开始采摘,因此摘锭实际采摘1个棉瓣所需转数为

式中为采摘系数,1为棉纤维条厚度,mm;2为相邻2圈棉纤维条距离(螺距),mm。一般情况,L=60~70 mm,=300%,R=4.5 mm,1=2~3 mm,=0.85,取2=7 mm[11,21]。带入式(7)中,求得=8~9.4。

注:1为棉纤维条厚度,mm;2为相邻2圈棉纤维条距离,mm。

Note:1is the thickness of cotton fiber strip, mm;2is the distance between two adjacent circles of cotton fiber strip, mm.

图5 棉纤维在摘锭上的缠绕示意图

Fig.5 Schematic diagram of cotton fiber winding on spindle

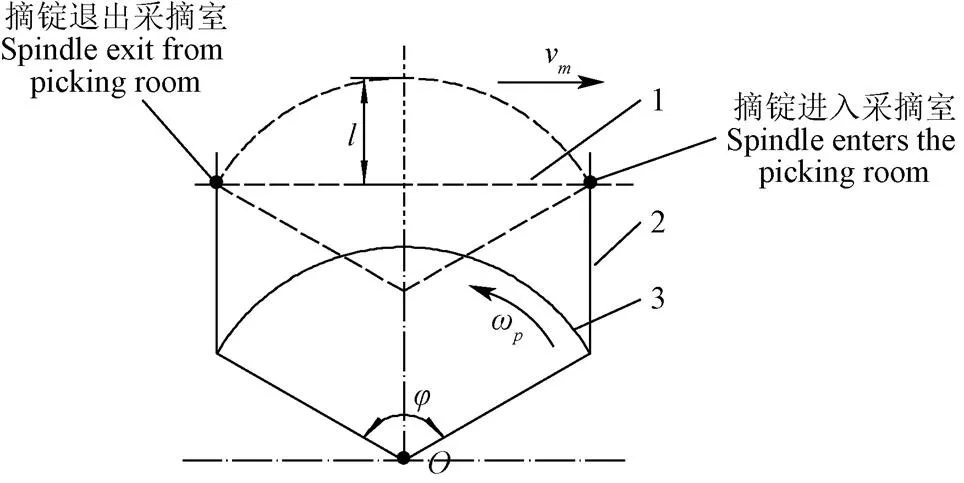

3.3 摘锭采摘时间

在采棉机作业过程中,摘锭不仅做高速旋转运动,同时按特定的运动轨迹有规律地进入采摘室。摘锭采摘时垂直插入被挤压的棉株中,高速旋转的摘锭遇到开裂棉铃时,用锥面的钩齿钩挂籽棉,将其从棉铃中拉出并缠绕,然后逐渐退出采摘室进入脱棉区。当摘锭伸入棉丛时,大多数情况并不会立刻就碰上棉铃,即使遇到籽棉也不是立即进行缠绕,摘锭在棉株中的运动时间过程示意图,如图6所示。

注:为摘锭任意点到工作部分底端的距离,mm;为摘锭在采摘滚筒上转动的角度,(°)。

Note:is the distance from any point of the spindle picking to the bottom of the working part, mm;is the angle of the spinning spindle on the picking roller, (°).

1.栅板 2.摘锭 3.采摘滚筒

1.Grid plate 2.Spindle 3.Picking roller

图6 摘锭在采摘室内的运动过程

Fig.6 Movement process of spindle in picking room

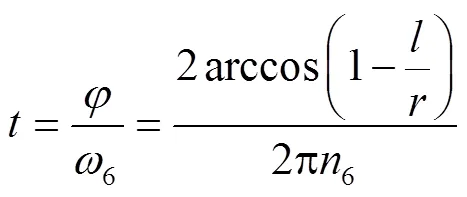

根据图6有:

式中为摘锭在棉丛的运动时间,s;为摘锭上任意点到工作部分底端的距离,mm;为摘锭在采摘滚筒上转动的角度,(°);为采摘滚筒半径,mm;6为采摘滚筒的角速度,rad/s。

将=0~65 mm,=160 mm,6=120~145 r/min[22-23],代入式(8)中,求得=0.126 3~0.254 1 s。

3.4 摘锭转速

摘锭转速应能保证摘锭进入采摘室后完全充分缠绕籽棉,为保证棉花采净率以及棉花采摘品质,摘锭转速应保持在3 900~4 500 r/min之间[22-24]。

综上所述,本文在满足采摘头采摘要求的前提下,结合传动系统结构参数,拟通过改变传动比来降低摘锭转速,提高采摘滚筒转速,进而提高采棉机作业速度。结合公式(1)~(2)和公式(4)及中间部件受力情况[14],确定采摘头传动系统优化对象为滚筒动力齿轮。

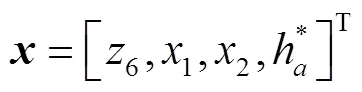

4 采摘头传动系统优化

4.1 选取设计变量

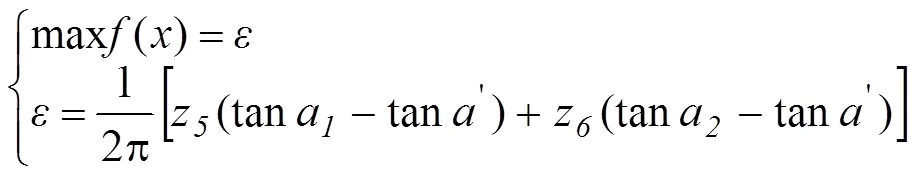

4.2 目标函数建立

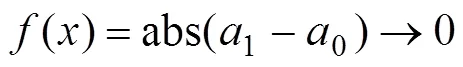

1)齿轮传动系统中,重合度是衡量齿轮啮合的连续传动条件,重合度与齿轮许用应力和齿面强度成正比关系,增大齿轮传动的重合度也可以降低系统的噪声与振动,齿轮重合度将直接影响传动系统的承载能力[25-26],因此将离合器上齿轮与滚筒动力齿轮的重合度最大设为目标函数:

式中为离合器上齿轮与滚筒动力齿轮的重合度;1、2分别为离合器上齿轮、滚筒动力齿轮的齿顶圆压力角,(°);为齿轮啮合角,(°)。

离合器上齿轮、滚筒动力齿轮都存在变位系数,实际中心距与标准中心距不相等,啮合角与分度圆压力角也不相等。则离合器上齿轮与滚筒动力齿轮的中心距与啮合角的关系式为

2)离合器上齿轮与滚筒动力齿轮变位前后的中心距偏差趋近于0,即

式中0为离合器上齿轮与滚筒动力齿轮变位后的中心距,mm;1为离合器上齿轮与滚筒动力齿轮优化之前中心距,mm;为离合器上齿轮与滚筒动力齿轮分度圆压力角,(°)。

采摘头齿轮传动系统中,离合器上齿轮与滚筒动力齿轮优化之前的中心距为

式中5为离合器上齿轮齿数;6为滚筒动力齿轮齿数;1为离合器上齿轮的变位系数;2为滚筒动力齿轮的变位系数。

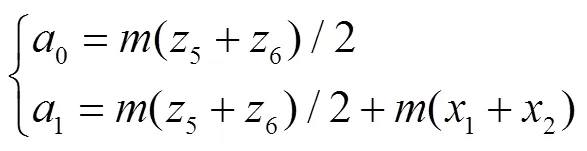

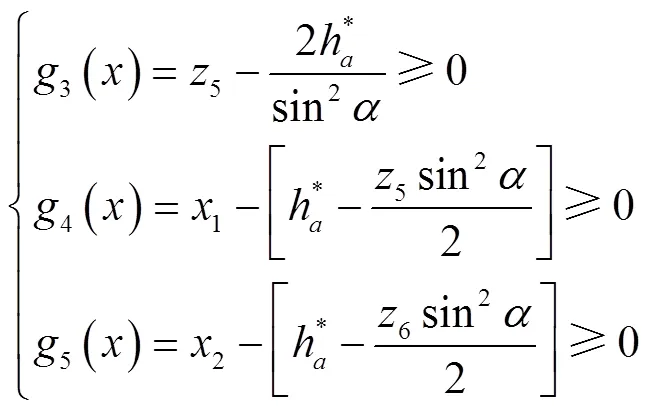

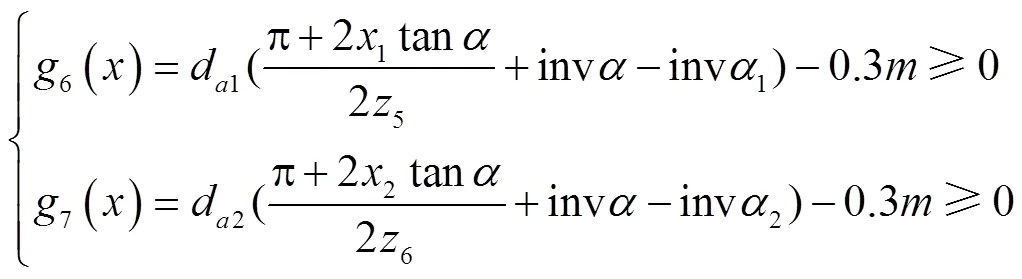

4.3 确定约束条件

1)根据采棉机采摘条件可知,采摘速比系数为1.15<<1.3,目前采棉机作业速度为6.4 km/h。摘锭采摘棉花过程中,为将棉铃内的籽棉全部采尽,摘锭必须转动足够的圈数,在采摘室的停留时间大于缠绕棉花所需圈数的时间,需满足以下条件:

将约束函数统一用g()(=1,2,3,…,7)表示,根据式(14)可求得滚筒动力齿轮齿数约束范围1()为

2)齿顶高系数的约束条件2()为

3)为了避免根切,在优化设计中齿轮齿数和变位系数应满足以下约束条件:

4)根据文献、参考标准选择齿顶厚[25-26],将0.3 m作为选取齿轮最大外径的极限值,齿顶厚的约束条件为

式中d1为离合器上齿轮的齿顶圆直径,mm;d2为滚筒动力齿轮的齿顶圆直径,mm。

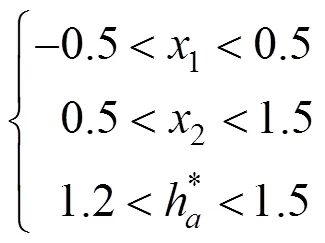

除上述约束条件外,根据齿轮设计要求[27]以及采摘头现有传动系统固有参数,确定齿轮参数的初始取值区间为

综上所述,齿轮优化模型中存在2个优化目标,即视为多目标函数优化问题。优化过程中,齿轮重合度与齿数、压力角、中心距偏差相关,在齿数、压力角不变的情况下,齿轮重合度最大与齿轮中心距偏差趋近于0正相关,故将2个优化目标转化为单个目标优化问题,将齿轮中心距偏差作为约束条件,将齿轮重合度作为优化目标进行优化。

4.4 优化求解

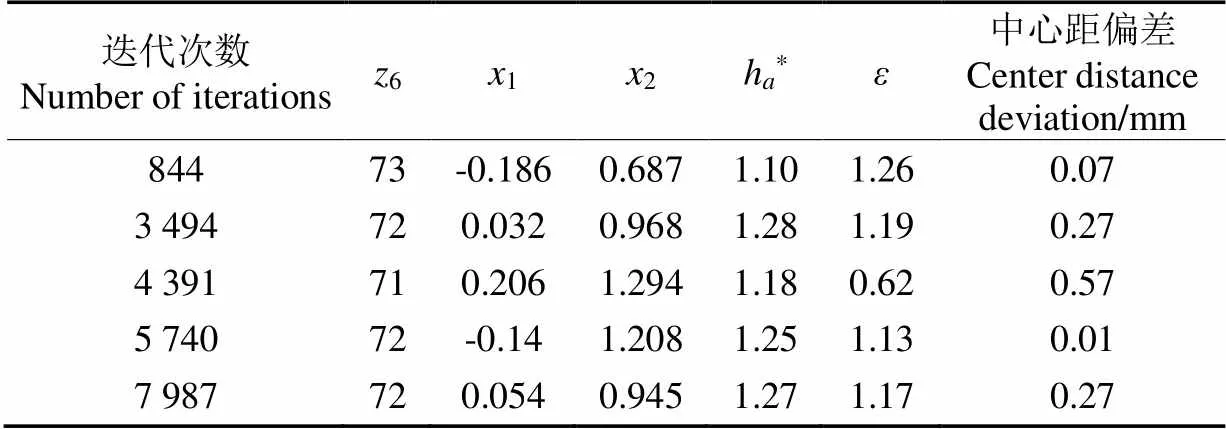

本文采用1stOpt中的遗传算法对采摘头传动系统进行优化,设置种群个体数为40,进化代数为20,交叉率0.6,基因长度20,变异率为0.08[28]。将目标函数和约束条件输入到1stOpt程序界面进行优化求解,得到5组较优结果,如表1所示。

表1 采摘头传动系统优化结果

注:6为滚筒动力齿轮齿数;1为离合器上齿轮变位系数;2滚筒动力齿轮变位系数;h*为齿顶高系数;为离合器上齿轮与滚筒动力齿轮的重合度。

Note:6is the number of teeth of the power gear of the roller;1is the modification coefficient of the upper gear of the clutch;2is the modification coefficient of the power gear of the roller;h*is the addendum height coefficient;is the contact ratio of the upper gear of the clutch and the power gear of the roller.

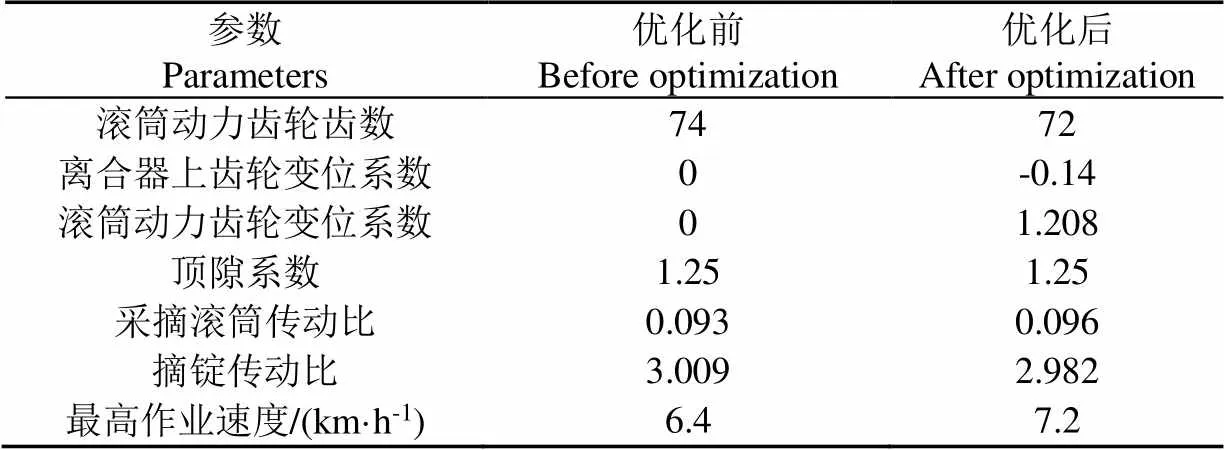

根据表1可知,迭代次数为844和5 740的结果较优。当滚筒动力齿轮的齿数为73时,虽然齿轮传动重合度最大,但中心距偏差较大,采棉机作业速度提升范围较小。因此,确定迭代次数为5 740得到的参数为最优解。采摘头传动系统优化前后参数前后对比结果,如表2所示。

表2 采摘头传动系统参数优化前后对比

5 采摘性能试验

5.1 试验材料与设备

试验样品来自石河子总场二分场二连,采用机采棉宽窄行种植模式(66+10)cm的新陆早45号棉花品种,棉花生育期为123 d左右。样品采集时间为2019年10月15日至10月25日,在脱叶剂使用25 d后,脱叶率达到85%以上,吐絮率90%以上。采样标准参照中国农业行业标准NY/T 1133-2006的规定进行[29],使用5点采样法进行产量估测与样本采集,采集棉株时用果枝剪从棉株根部剪断,采样后使用黑色塑料袋包裹进行密封,并在采样后48 h内完成采摘试验,样品参数如表3所示。

表3 试验棉花基本参数

试验设备主要有棉花采摘性能试验台、优化前采摘头、优化后采摘头、MA100快速水分测定仪(德国Sartorius,量程0~100 g,精度0.000 1 g)、JM-B5003电子天平(中国纪铭,量程0~500 g,精度0.001 g)、JN338型扭矩转速传感器、DT-2234C数字式转速表(中国TondaJ,量程:2.5~99 999 r/min,分辨率:0.1 r/min)。

棉花采摘性能试验台主要包括机架、输送装置以及测控系统等,如图7所示。采摘头通过悬臂梁固定在机架上;棉株安装在输送装置的夹具上,夹具按照新疆机采棉种植模式的行株距布置在输送装置上[30],输送装置模拟采棉机田间作业速度,利用调速风机将采摘头收获的籽棉输送至棉箱内,采摘头电机、输送装置电机和风机均由变频器控制与调速。测控系统利用PLC进行程序编写,数据采集模块进行数据获取,采用组态王软件进行系统人机交互设计,实现各个电机的输入控制、实时工况检测。

1.机架 2.采摘头 3.棉箱 4.输送装置 5.电控系统

5.2 试验方法

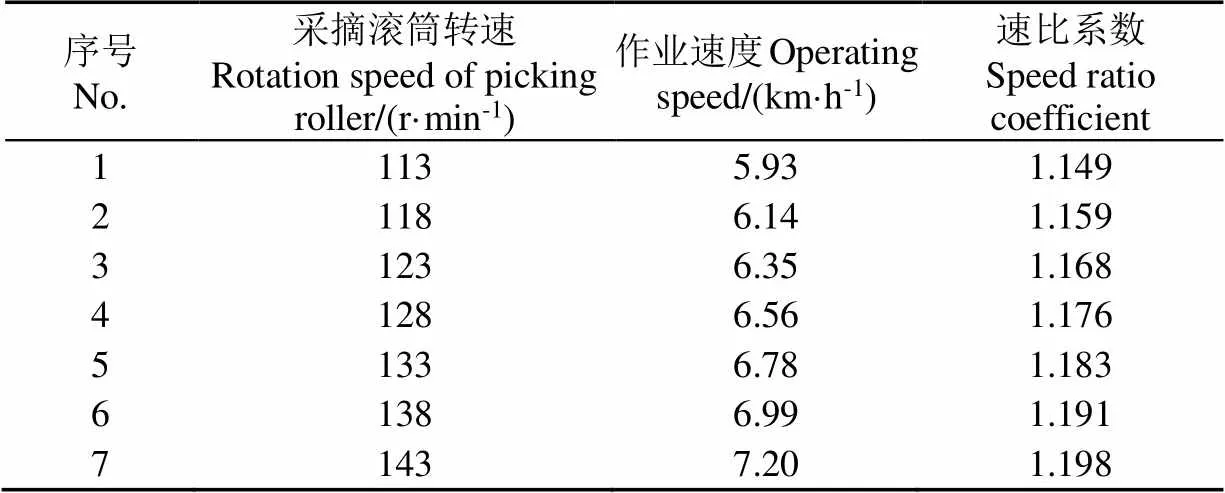

5.2.1 试验方案

为了对比优化前后的采摘头采摘性能,根据前期研究[12-13]和预试验,将采摘速比系数进一步缩小至1.15~1.20,选取滚筒转速、作业速度为试验影响因素,进行采摘对比试验。根据前文理论分析和目前采棉机实际作业参数,确定采摘滚筒转速范围113~143 r/min;作业速度(输送带速度)范围5.93~7.20 km/h,根据试验选取的采摘速比系数范围与试验因素范围,通过式(5)计算得到每组试验的采摘速比系数,试验方案如表4所示,每组试验重复3次,共有42组试验。试验台通过测控系统实现采摘头滚筒转速与传送带作业速度的输入控制和实时工况检测。试验前利用传感器对每组试验的测控系统输入转速和实际输出转速进行标定,根据标定误差对测控系统进行调整,达到试验方案设定转速。

表4 试验方案

5.2.2 试验指标

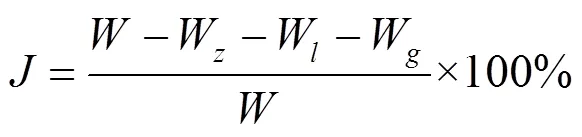

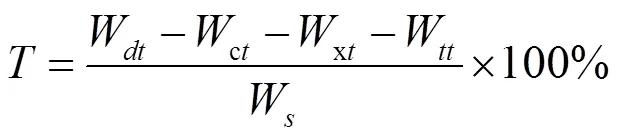

根据中国农业行业标准《采棉机作业质量》(NY/T 1133-2006)和中国标准《棉花收获机》(GB/T 21397-2008)设计试验[29,31],将采净率(大于93%)、撞落棉损失率(小于2.5%)和含杂率(小于11%)作为试验指标,试验指标计算方法分别如下:

式中W为撞落籽棉的质量,g;W为遗留在铃壳内未被采收的籽棉质量,g;为挂在棉株上的籽棉质量,g;为开裂棉铃的籽棉总质量,g。

在棉箱的不同部位随机抽取5份籽棉样品,每份籽棉样品不少于2 000 g,集中混合,从中抽出5份样品,每份1 000 g,通过人工捡出碎叶、茎秆、铃壳、杂草、草籽等杂物,杂物质量为样品中所有杂物总质量W。含杂率计算公式如式(22)所示,每次试验的含杂率为5份样品的平均值。

式中W为样品中人工挑出碎叶、茎秆、铃壳、杂草、草籽等大杂物质量,g;W为样品通过试轧机的杂质质量,g;为样品中皮棉所含杂质的质量,g;W为样品中的杂质质量,g。

5.2.3 试验内容与方法

试验前通过JN338扭矩传转速传感器对DT-2334C数字式转速表进行标定,并对转速测量的精度进行检验,记录系统测量值。

根据中国农业行业标准《采棉机作业质量》(NY/T 1133-2006)和中国标准《棉花收获机》(GB/T 21397-2008)进行试验,每次试验装夹100株棉花,每个试验重复3次,将输送装置的夹具置于远离采摘头的一端,使棉株在进入采摘头前具有一定的缓冲区。设定采摘头滚筒转速、输送带速度和风机转速等参数,每次试验按照风机、采摘头、输送装置顺序依次启动,每次采摘试验结束后收集棉花,将棉花分类装袋并标记,并计算采净率、含杂率以及撞落棉损失率。

5.3 试验结果与分析

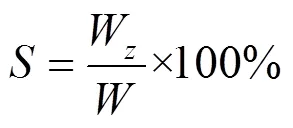

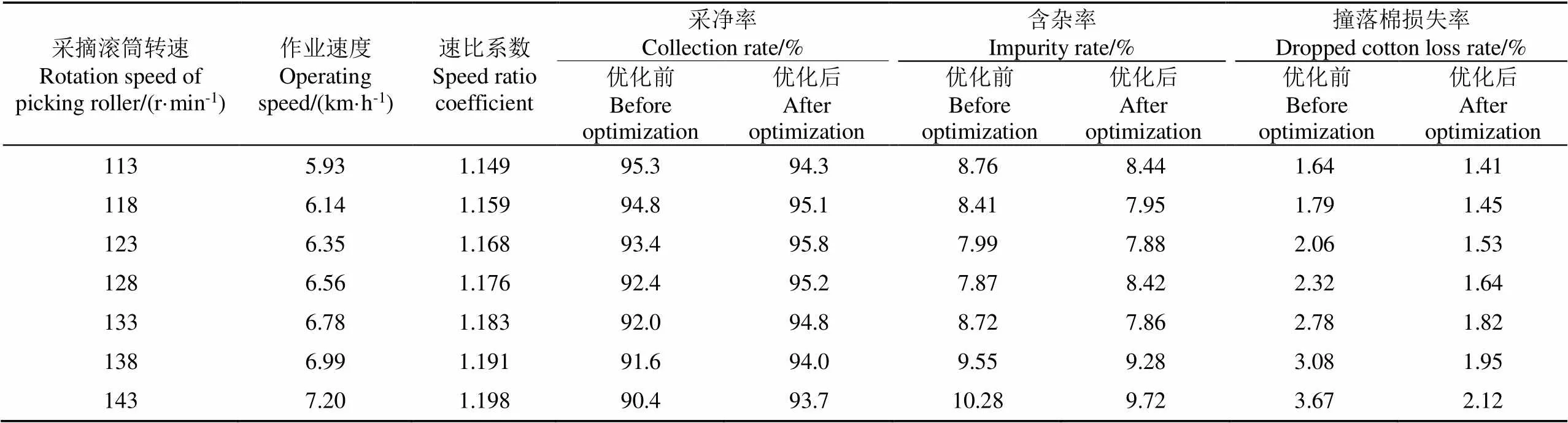

优化前后采摘头采摘试验结果如表5所示。分析可知,在相同采摘速比系数范围内,采摘头优化前,随着作业速度的增加,采净率整体呈现下降的趋势,且作业速度大于6.4 km/h时,采净率小于93%,不满足棉花收获作业要求;优化后,随着作业速度的增加,采摘头采净率呈现先升高后下降的趋势,在7.2 km/h的作业速度下,采净率为93.7%,满足采棉机作业要求。采摘头优化前后,撞落棉损失率均随着作业速度的增加而增加,但在相同作业速度下,优化后的采摘头撞落棉损失率均小于优化前,且当作业速度大于6.6 km/h时,优化前采摘头撞落棉损失率大于2.5%,不满足棉花收获作业要求。这是由于优化前后采摘头采摘机构传动系统传动比不同,采摘滚筒传动比增大、摘锭传动比减小,使得采摘头在最佳的采摘速比系数范围内,其作业速度虽然相同,但摘锭实际工作转速不同,而摘锭转速的大小直接影响采棉机的采净率以及机采棉品质,因而导致优化前后采摘头采摘质量的差异。

表5 优化前后采摘头采摘性能对比试验结果

综上所述,通过对采摘头传动系统进行优化,优化后的采摘头,作业速度由6.4提升至7.2 km/h,工作效率由4.86提升至5.47 hm2/h,工作效率提高了12.5%;优化后的采摘头在7.2 km/h的作业速度下,采净率由优化前的90.4%提升至93.7%,提高了3.6%,含杂率由优化前的10.28%降至9.72%,降低了5.4%,验证了本文采摘头传动系统优化的合理性。

6 结 论

1)为提高采棉机作业效率,基于采摘头的结构与工作原理,结合采摘头传动系统的传动特性和采摘条件,确定采摘头传动系统中滚筒动力齿轮为优化对象。

2)对采摘头传动系统进行结构参数优化,以齿轮重合度与齿轮中心距为目标函数,建立传动系统优化数学模型,得出优化结果:滚筒动力齿轮齿数为72,离合器上齿轮变位系数为−0.14,滚筒动力齿轮变位系数为1.208,齿轮顶隙系数为1.25。

3)根据优化结果,搭建棉花采摘性能试验台进行对比试验验证,在采摘速比系数为1.15~1.20的范围内,优化后的采棉机作业速度由6.4提升至7.2 km/h,工作效率由4.86提升至5.47 hm2/h,工作效率提高了12.5%;优化后的采摘头在7.2 km/h的作业速度下,采净率由优化前的90.4%提升至93.7%,提高了3.6%,含杂率由优化前的10.28%降至9.72%,降低了5.4%,验证了本文采摘头传动系统优化的合理性。

[1]翟超,周亚立,赵岩,等. 水平摘锭式采棉机的研究现状及发展趋势[J]. 农业机械,2011(25):91-92.

Zhai Chao, Zhou Yali, Zhao Yan, et al. Research status and development trend of horizontal spindle picking machine[J]. Farm Machinery, 2011(25): 91-92. (in Chinese with English abstract)

[2]魏俊,王云霞. 国内外采棉机发展历程及研究现状[J]. 农业工程,2015,5(5):5-8,48.

Wei Jun, Wang Yunxia. The development history and research status of domestic and foreign cotton pickers[J]. Agricultural Engineering, 2015, 5(5): 5-8, 48. (in Chinese with English abstract)

[3]郝付平,韩增德,韩科立,等. 国内外采棉机现状研究与发展对策[J]. 农业机械,2013(21):144-147.

Hao Fuping, Han Zengde, Han Keli, et al. Research on current situation of cotton picking machines at home and abroad and development countermeasures[J]. Farm Machinery, 2013(21): 144-147. (in Chinese with English abstract)

[4]Baker K D, Hughs E, Foulk J. Spindle speed optimization for cotton pickers[J]. Applied Engineering in Agriculture, 2015, 31(2): 217-225.

[5]Kevin D Baker, Ed Hughs, Jonn Foulk. Cotton quality as affected by changes in spindle speed[J]. Applied Engineering in Agriculture, 2010, 26(3): 363-369.

[6]Kevin D Baker, Delhom C D, Ed Hughs. Spindle diameter effects for cotton pickers[J]. Applied Engineering in Agriculture, 2017, 33(3): 321-327.

[7]张宏文. 胶棒滚筒棉花采摘头关键部件的工作机理与试验研究[D]. 南京:南京农业大学,2013.

Zhang Hongwen. The Working Mechanism and Experimental Study of the Key Components of the Cotton Picking Head of the Glue Stick Roller[D]. Nanjign: Nanjing Agricultural University, 2013. (in Chinese with English abstract)

[8]王磊,张宏文,刘巧. 胶棒滚筒棉花采摘头采收性能试验[J]. 农业工程学报,2016,32(18):35-41.

Wang Lei, Zhang Hongwen, Liu Qiao. Glue roller drum cotton picking head harvesting performance test[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 35-41. (in Chinese with English abstract)

[9]李世云,孙文磊,洪荣荣. 基于ADAMS的采棉机摘锭运动规律分析及轨迹仿真[J]. 农机化研究,2016,38(9):74-77,87.

Li Shiyun, Sun Wenlei, Hong Rongrong. Motion analysis and trajectory simulation of cotton picker spindle picking based on ADAMS[J]. Journal of Agricultural Mechanization Research, 2016, 38(9): 74-77, 87. (in Chinese with English abstract)

[10]王由之,张宏文,王磊,等. 基于模糊PID控制的棉花采摘性能试验台测控系统研制[J]. 农业工程学报,2018,34(23):23-32.

Wang Youzhi, Zhang Hongwen, Wang Lei, et al. Development of measurement and control system for cotton picking performance test bench based on fuzzy PID control[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(23): 23-32. (in Chinese with English abstract)

[11]刘秀梅,张宏文,王磊,等. 水平摘锭式采棉机摘锭采棉的缠绕模型研究[J]. 农机化研究,2020,42(8):13-19.

Liu Xiumei, Zhang Hongwen,Wang Lei, et al. Study on the winding model of the horizontal spindle picking cotton picking machine[J]. Journal of Agricultural Mechanization Research, 2020, 42(8): 13-19. (in Chinese with English abstract)

[12]毕新胜,王维新,武传宇,等. 采棉机水平摘锭的工作原理及采摘力学分析[J]. 石河子大学学报:自然科学版,2007,23(6):786-789.

Bi Xinsheng, Wang Weixin, Wu Chuanyu, et al. Working principle of horizontal ingot picking of cotton picker and analysis of picking mechanics[J]. Journal of Shihezi University: Natural Science Edition, 2007, 23(6): 786-789. (in Chinese with English abstract)

[13]陈廷官,张宏文,王磊,等. 水平摘锭式采棉机采摘机构运动特性研究与试验[J]. 中国农机化学报,2020,41(2):19-25.

Chen Tingguan, Zhang Hongwen, Wang Lei, et al. Research and experiment on the movement characteristics of the picking mechanism of the horizontal spindle picking cotton picker[J]. Journal of Chinese Agricultural Mechanization, 2020, 41(2): 19-25. (in Chinese with English abstract)

[14]朱洪,张宏文,张智明. 采棉机齿轮箱中间轴系统工作机理的分析研究[J]. 中国农机化学报,2014,35(3):23-26.

Zhu Hong, Zhang Hongwen, Zhang Zhiming. Analysis and research on working mechanism of gear box intermediate shaft system of cotton picking machine[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(3): 23-26. (in Chinese with English abstract)

[15]张智明,张宏文,王卉敏,等. 水平摘锭式采棉机采摘机构的虚拟设计与运动仿真[J]. 中国农机化学报,2014,35(3):31-34.

Zhang Zhiming, Zhang Hongwen, Wang Huimin, et al. Virtual design and motion simulation of picking mechanism of horizontal picking cotton picker[J]. Journal of Chinese Agricultural Mechanization, 2014, 35(3): 31-34. (in Chinese with English abstract)

[16]赵武云,史增录,戴飞,等. ADAMS2013基础与应用实例教程[M]. 北京:清华大学出版社,2015:251-265.

[17]毕新胜,王维新,丛锦玲,等. 水平摘锭式采棉机采棉滚筒的运动学分析[J]. 农机化研究,2008,17(8):49-51,54.

Bi Xinsheng, Wang Weixin, Cong Jinling, et al. Kinematics analysis of the cotton picking drum of the horizontal spindle picking cotton picker[J]. Journal of Agricultural Mechanization Research, 2008, 17(8): 49-51, 54. (in Chinese with English abstract)

[18]中国农业机械化科学研究院. 农业机械设计手册(下册)[M]. 北京:中国农业科学技术出版社,2007.

[19]庄力骏,孙颖,陈发,等. 关于采棉机速比系数K值的探讨[J]. 新疆农机化,2001(2):28-29.

Zhuang Lijun, Sun Ying, Chen Fa, et al. Discussion on K value of speed ratio coefficient of cotton picker[J]. Xinjiang Agricultural Mechanization, 2001(2): 28-29. (in Chinese with English abstract)

[20]张新建,张宏文,闫飞,等. 棉花收获期不同开放状态棉絮的力学特性[J]. 江苏农业科学,2015,43(11):504-506.

Zhang Xinjian, Zhang Hongwen, Yan Fei, et al. Mechanical properties of cotton wadding in different open states at harvest time[J]. Jiangsu Agricultural Sciences, 2015, 43(11): 504-506. (in Chinese with English abstract)

[21]李腾,郝付平,韩增德,等. 水平摘锭采棉理论分析与试验[J]. 农业机械学报,2018,49(S1):233-238.

Li Teng, Hao Fuping, Han Zengde, et al. Theoretical analysis and experiment of cotton picking with horizontal spindle picking[J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 233-238. (in Chinese with English abstract)

[22]中国科学院农业机械化研究所编译. 棉花收获机械译文集[M]. 北京:机械工业出版社,1960.

[23]毕新胜. 采棉机采摘头水平摘锭工作机理的研究[D]. 石河子:石河子大学,2007.

Bi Xinsheng. Research on the Working Mechanism of the Horizontal Spindle Picking Head of the Cotton Picker[D]. Shihezi: Shihezi University, 2007. (in Chinese with English abstract)

[24]李腾,郝付平,韩增德,等. 水平摘锭式高效采棉头设计与试验[J]. 农业机械学报,2019,50(12):63-72.

Li Teng, Hao Fuping, Han Zengde, et al. Design and test of high-efficiency cotton picker with horizontal spindle picking[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(12): 63-72. (in Chinese with English abstract)

[25]张林. 细高齿齿轮的优化设计及动力学分析[D]. 北京:北京工业大学,2017.

Zhang Lin. Optimized Design and Dynamic Analysis of Fine High-Tooth Gears[D]. Beijing: Beijing University of Technology, 2017. (in Chinese with English abstract)

[26]渠珍珍,鲍和云,朱如鹏. 高重合度行星齿轮系参数优化设计[J]. 机械设计与制造,2011(12):41-43.

Qu Zhenzhen, Bao Heyun, Zhu Rupeng. Parameter optimization design of high coincidence planetary gear train[J]. Machinery Design and Manufacturing, 2011(12): 41-43. (in Chinese with English abstract)

[27]机械设计手册编委会. 机械设计手册[M]. 北京:机械工业出版社, 2004.

[28]董恰. 基于1stOpt的二级圆柱齿轮减速器优化设计[J]. 机械传动,2012,36(7):69-71.

Dong Qia. Optimal design of two-stage cylindrical gear reducer based on 1stOpt[J]. Journal of Mechanical Transmission, 2012, 36(7): 69-71. (in Chinese with English abstract)

[29]中华人民共和国农业部,采棉机作业质量:NY/T 1133-2006[S]. 北京:中国标准出版社,2006.

[30]周亚立,刘向新,闫向辉. 棉花收获机械化[M]. 新疆:新疆科学技术出版社,2008:9-19.

[31]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会,棉花收获机:GB/T 21397-2008[S]. 北京:中国标准出版社,2008.

Optimization and experiments of picking head transmission system of horizontal spindle type cotton picker

Chen Tingguan, Zhang Hongwen※, Wang Lei, Zhang Longchang, Wang Jun, Li Jianxin, Gu Yanqing

(1.,,832003,; 2.,,832003,)

Cotton is an important strategic material. With the increase of cotton planting costs, improving the level of mechanized harvesting has become an important way to improve the economic benefits of cotton planting. The main cotton harvesting machinery used in China is the horizontal spindle type cotton picker. In the process of production practice, the domestic cotton pickers have problems during high-speed operation, such as improper matching of picking speed ratio coefficient, badly gear worn and poor reliability of picking head transmission system. In view of the above problems, this paper optimized the transmission system of picking head based on the comprehensively consideration of the operating speed, transmission system reliability, operation quality and other factors, aiming to increase the operating speed of the cotton picker, improve the reliability of the picking head transmission system and the operation quality of picking head. According to the structure and working principle of the horizontal spindle type cotton picking head, the transmission route and transmission ratio of picking head transmission system of cotton picker were analyzed and calculated firstly. Then, the picking mechanism and picking conditions, such as the range of picking speed ratio coefficient of cotton picker, the actual number of turns needed to pick cotton petals and the picking time of spindle, were determined through virtual simulation technology and theoretical analysis and calculation. Meanwhile, the roller power gear in the transmission system of the picking head was selected as the optimization object, the tooth number of roller power gear, modification coefficient of the upper gear on clutch, modification coefficient of roller power gear and addendum height coefficient were selected as design variables, and the objective function and constraint conditions were established. The Genetic algorithm and 1stOpt software were used to optimize the transmission system of picking head. The optimization results were as follows: the number of teeth for the roller power gear was 72, the modification coefficient of the upper gear on the clutch was -0.14, the gear modification coefficient for the roller was 1.208, and the addendum height coefficient was 1.25. A cotton picking performance test bench was built combining the operation requirements of the cotton picker. The operation performance of picking head before and after optimization was verified on the test bench with the factors as follows: picking roller speed was 113-143 r/min, the operation speed was 5.93-7.20 km/h. The results showed that the working speed of the picking head was increased from 6.4 to 7.2 km/h, increased by 3.6%, and the work efficiency increased from 4.86 to 5.47 hm2/h, increased by 12.5%. Under the working speed of 7.2 km/h, compared with before optimization, the collection rate increased from 90.4% to 93.7%, increased by 3.6%, and the impurity rate decreased from 10.28% to 9.72% and decreased by 5.4%, which verified the rationality of the optimization of the picking head transmission system in this paper. The study can provide a reference for the development of picking head of cotton picker.

mechanization; harvest; transmission; optimization; cotton picker; picking head; speed ratio coefficient

陈廷官,张宏文,王磊,等. 水平摘锭式采棉机采摘头传动系统优化与试验[J]. 农业工程学报,2020,36(17):18-26.doi:10.11975/j.issn.1002-6819.2020.17.003 http://www.tcsae.org

Chen Tingguan, Zhang Hongwen, Wang Lei, et al. Optimization and experiments of picking head transmission system of horizontal spindle type cotton picker[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(17): 18-26. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.17.003 http://www.tcsae.org

2020-04-17

2020-06-10

国家自然科学基金项目(51605314);新疆兵团重大科技计划项目(2018AA008);兵团重点领域创新团队建设计划项目(2019CB006)

陈廷官,主要从事农业机械设计及理论的研究。Email:944204890@qq.com

张宏文,博士,教授;主要从事农业机械设计及机械系统仿真的研究。Email:zhw_mac@shzu.edu.com

10.11975/j.issn.1002-6819.2020.17.003

S225.91+1

A

1002-6819(2020)-17-0018-09