基于SDAE-BP的联合收割机作业故障监测

习晨博,杨光友,刘 浪,刘 景,陈学海,马志艳

基于SDAE-BP的联合收割机作业故障监测

习晨博,杨光友※,刘 浪,刘 景,陈学海,马志艳

(1. 湖北工业大学农机工程研究设计院,武汉 430068;2. 湖北省农机装备智能化工程技术研究中心,武汉 430068)

为了解决联合收割机作业故障的非线性特征信号难以提取的问题,该研究提出了一种基于堆叠去噪自动编码器(Stack Denoising Auto Encoder, SDAE)和BP神经网络(Back Propagation,BP)融合的联合收割机作业故障监测及诊断的方法(SDAE-BP)。以转速传感器采集联合收割机脱粒滚筒转速、籽粒搅龙转速、喂入搅龙转速、杂余搅龙转速、风机转速、输送链耙转速、割刀频率以及逐稿器振动频率,并将采集的数据集作为系统的输入。利用SDAE提取输入信号的深层次特征,并由BP神经网络辨识收割机作业状态,实现联合收割机故障监测。在SDAE-BP模型训练过程中,去噪自动编码器(Denoising Auto Encode, DAE)依次经带有不同分布中心噪声的原始数据进行训练,然后将其堆叠,并通过误差反向传播算法对模型参数进行优化,以提升模型识别故障性能和泛化能力。试验结果表明,对于2018年联合收割机田间试验数据,模型的故障诊断准确率达到99.00%,与SDAE和BP神经网络相比,分别提高了1.5和4.5个百分点。将SDAE-BP故障诊断模型用2019年的试验数据进行更新,并用2018年和2019年试验数据进行测试,结果表明,更新后的模型对2018年试验数据的故障识别准确率为99.25%,对2019年试验数据的故障识别准确率为98.74%,更新后模型在2019试验数据集上的故障识别准确率较未更新模型提高了6.52个百分点。该文所建模型能够准确识别联合收割机的故障类型,且具有较好的鲁棒性,对旋转型机械故障监测及预警具有参考价值。

农业机械;故障诊断;试验;联合收割机;SDAE-BP模型;深层次特征;BP神经网络

0 引 言

联合收割机的工作状态直接影响农作物收获作业的效率和质量。由于联合收割机收割作业是较为复杂的农机作业,在作业行驶速度过快、作物湿度较大等条件下,如果操作不当会导致喂入搅龙、脱粒滚筒、输送链耙等运动部件堵塞,作业时间过长会导致逐稿器传动皮带打滑等作业故障[1-4]。针对联合收割机故障监测和诊断的问题,国内外已有了不少研究。如Fendt公司在其生产的联合收割机上通过融合收割机关键部位的转速、扭矩以及温度等信息,判断联合收割机整机整体堵塞程度,并给出故障发生位置[5]。Craessaerts等[6]采用自组织特征映射(Self-Organizing Feature Mapping, SOM)网络对转速的原始信号进行降维处理,使用BP神经网络络进行故障诊断,并成功应用到荷兰的CX联合收割机上,取得了良好的效果。易立单[7]设计的联合收割机堵塞故障诊断系统,选取收割机上关键位置传动轴转速变化作为特征向量对收割机的工作状态进行监测。陈进等[8]提出了基于模糊神经网络的故障诊断报警系统,此方法改善了系统的非线性和大延时的缺点,但是当原始信号中包含大量噪声,此方法无法直接应用于原始数据。此外,Gong等[9]提出了一种基于加速度的多输入预测故障诊断系统,采集发动机振动信息和关键部位的转速,通过故障诊断算法得到故障类型。目前的联合收割机作业故障监测及诊断仅使用直接监测到的关键部位传动轴转速,对于传动轴转速的非线性特性以及深层次特征提取问题还未进行深入研究[10-12]。联合收割机故障监测方法的诊断准确率有待进一步提升。为了提高联合收割机作业故障诊断的准确率,本文提出将堆叠去噪自编码器[13-15](Stack Denoising Auto Encoder, SDAE)和BP神经网络[16-17]结合(Back Propagation Neural Network, BPNN)的联合收割机作业故障诊断模型(SDAE-BP),采用多个去噪自编码器堆叠的SDAE提取故障数据的深层次特征[18-19],建立联合收割机各种故障数据和故障类型之间的非线性映射[20]。为增强模型的鲁棒性,在模型训练时使用多个不同分布中心的噪声,以提升模型泛化能力,摆脱联合收割机作业监测对人工诊断经验的依赖。

1 基于SDAE-BP的联合收割机作业故障诊断系统结构

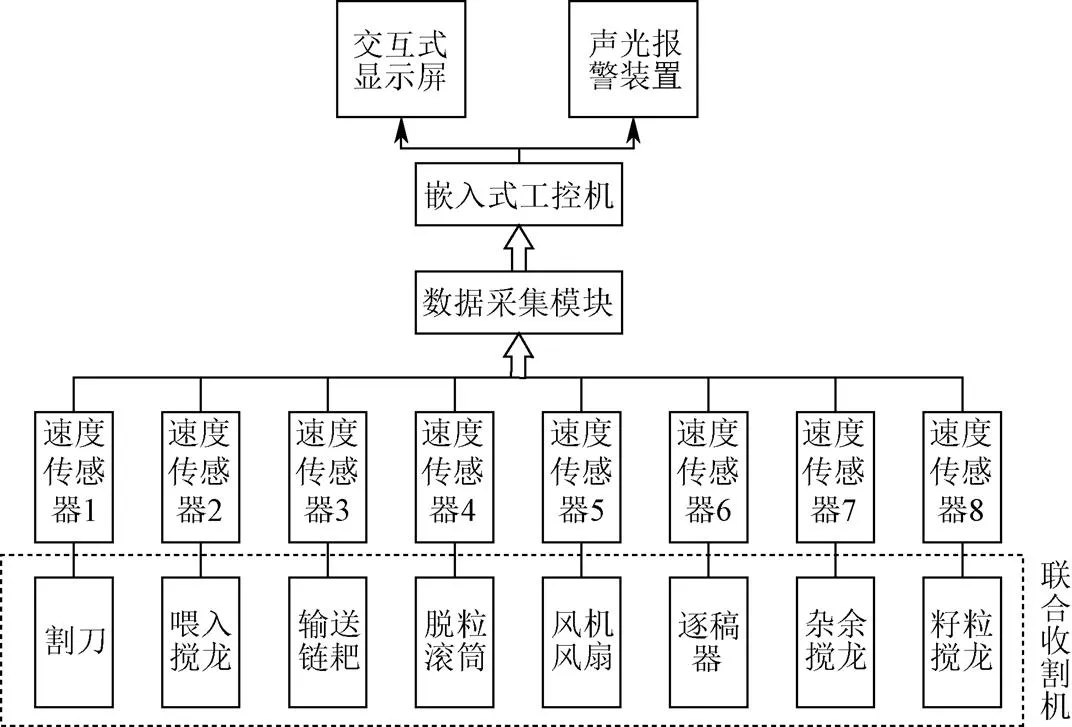

基于SDAE-BP的联合收割机作业故障监测系统主要包括研华科技的IPC-610L型嵌入式工控机和USB-4711数据采集模块、三松机电的NJK-5002C型转速传感器、天海蓝科技的EYOYO 7英寸交互式显示屏以及南一自动化科技的LTE-1101J型声光报警装置等。其中NJK-5002C型转速传感器在工作温度−45~85 ℃内的精度小于1%,线性度小于0.1%,检测距离为1 mm±10%,响应频率为0~20 kHz;USB-4711数据采集模块采集速率可达150 kHz,拥有16路模拟输入通道。数据采集频率设置为5 Hz,系统结构如图1所示。

图1 联合收割机作业故障监测系统

系统以雷沃RG50型联合收割机为试验样机,安装速度传感器检测风机转速、脱粒滚筒转速、输送链耙转速、喂入搅龙转速、杂余搅龙转速、籽粒搅龙转速、逐稿器和割刀往复频率,经数据采集模块将传感器信息传至车载嵌入式工控机,故障诊断系统实时监测联合收割机运行状态,如当前是故障状态,则通过声光报警装置发出警报并在显示屏上显示故障发生的位置。

2 SDAE-BP模型

本文在传统的单一高斯噪声SDAE基础上,引入不同分布中心的高斯噪声。噪声分布中心距离原点越远,数据破坏程度越重。用严重破坏后的数据训练堆叠自编码网络模型,能够学习到数据的全局粗粒化特征[26]。噪声分布中心靠近原点时,数据破坏程度较小,运用这种数据,自编码网络模型能够学习到数据的局部细粒化特征。SDAE利用多个不同分布中心的高斯噪声对原始数据进行不同程度的破坏,使SDAE模型可以同时学习到原始输入数据的全局粗粒化特征和局部细粒化特征,从而提高模型的深层特征表示能力。相对于单一的高斯噪声SDAE来说,多个不同分布中心的高斯噪声SDAE能够学习到原始输入数据的更深层次特征表示,具有更好的鲁棒性。

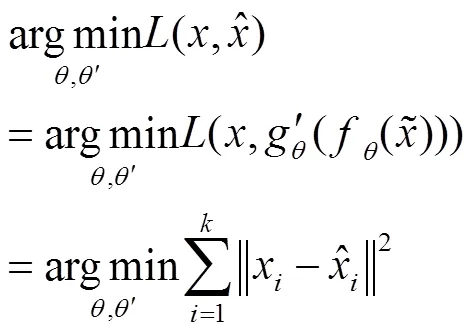

注:x联合收割机相关作业部件的转速,r·min-1;为加入噪声后的联合收割机相关作业部件的转速,r·min-1;y为经过自动编码器重构的联合收割机相关作业部件的转速,r·min-1;L(x,y)为x和y之间的均方误差,r·min-1;h为深层特征;fθ为编码器;gθ为解码器;qD为添加噪声。

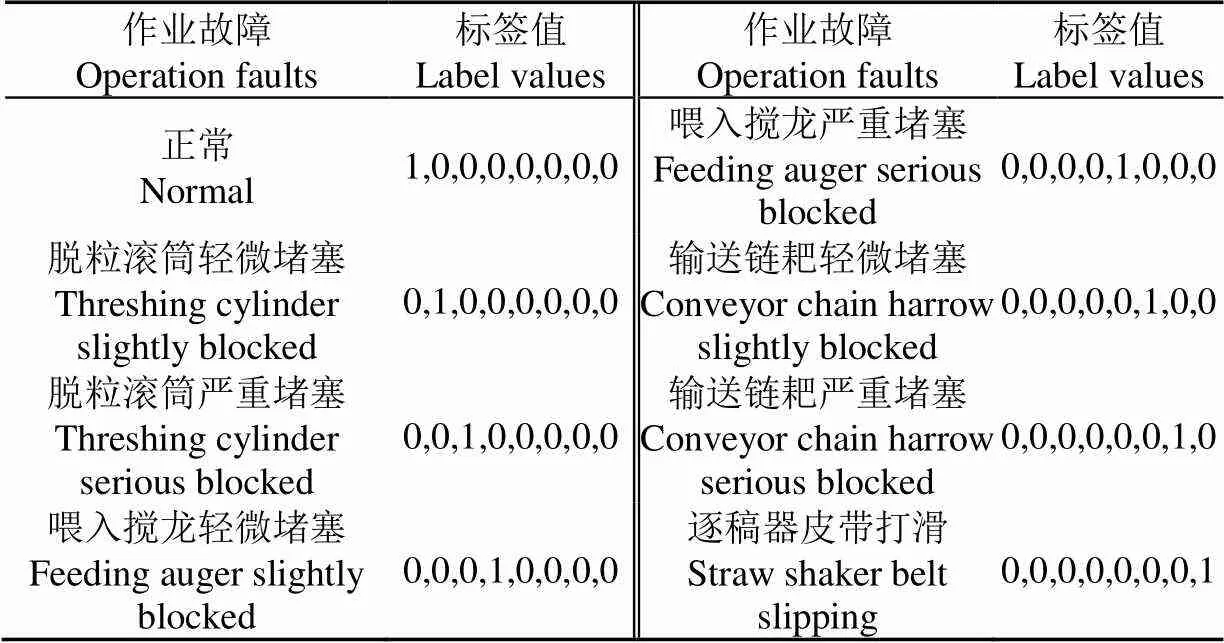

图3为本文堆叠去噪自编码器(SDAE)的训练步骤流程图。如图3,首先进行无监督预训练,无监督预训练是利用输入数据依次对每个DAE模型进行训练;其次进行监督式微调训练,监督式训练是利用顶层BP神经网络和数据标签对堆叠的DAE进行微调。从而得到最优的SDAE网络模型。可以看出,本文使用的SDAE由传统的SDAE在多个不同噪声中心的高斯噪声下依次进行训练。其中μ为第个高斯噪声分布中心,≥≥1,为第个噪声分布中心,μ−1>μ。

注:h1为经DAE1提取的特征;为h1经过加噪处理的特征;h2为经DAE2提取的特征;h3为经过DAE3提取的特征。

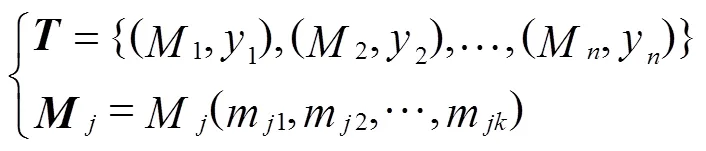

设M为第个数据样本,y为第个数据样本标签,则训练数据集为:

式中m为第个数据样本的第个元素,为数据样本个数。

2.1 SDAE的无监督预训练过程

2.1.1 初始训练

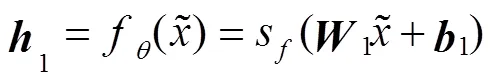

式中s是非线性激活函数,常用sigmoid函数,为权重矩阵,为偏置向量。

4)通过优化目标函数式(4)完成去噪自编码器的训练:

2.1.2 多噪声混合训练

3)计算新的噪声中心:

式中Δ是噪声分布中心更新的步长。

返回到步骤1)继续对模型进行新一轮的训练,直至第3个噪声分布中心时,结束训练。

2.2 SDAE的有监督微调训练过程

3 SDAE-BP模型性能试验

3.1 数据采集与信号预处理

3.1.1 试验材料与设备

为了检验模型在实际作业环境中的性能,于2018年12月在武汉市黄陂区进行联合收割机水稻收获作业的相关试验。试验机型为雷沃RG50,稻谷品种为R1377。试验田水稻平均株高为77 cm、籽粒含水率为23%、长势均匀且无倒伏,在收割试验时,割茬高度为8 cm左右,割幅宽度为2 m。试验仪器包括LDS-1G 1H型水分测定仪(测量误差≤0.5%,水分测量范围3%~35%);卷尺(量程0~100 m)以及车载数据采集和故障诊断系统。

3.1.2 试验指标和方法

根据GB/T 8097-2008《收获机械联合收割机试验方法》[30],考察所设计的SDAE-BP模型性能,选取故障识别准确率作为试验指标。

式中accuracy为SDAE-BP模型故障识别准确率,%;为模型诊断正确的样本个数;total为模型累计诊断的样本个数。

3.1.3 试验方案

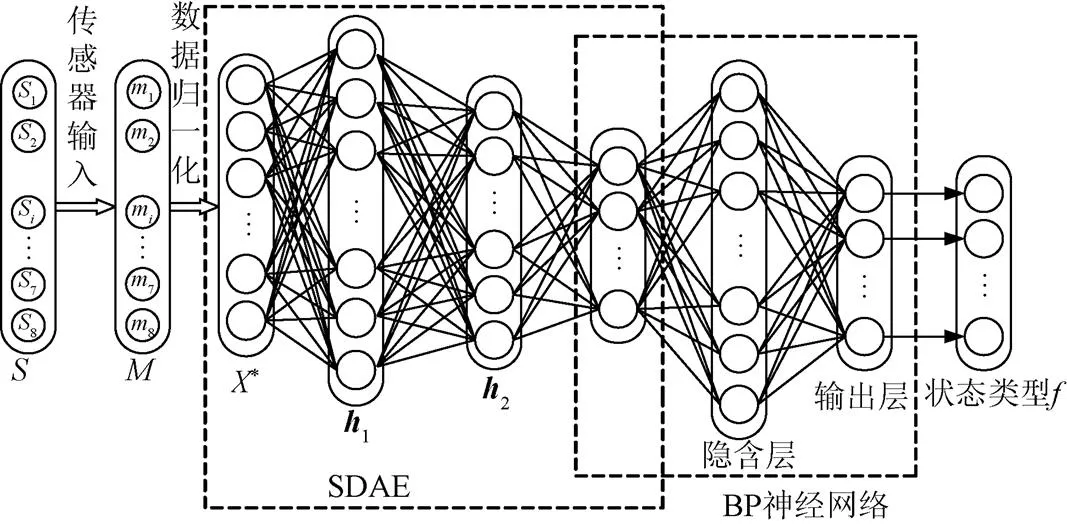

根据联合收割机传动路线图以及联合收割机故障发生条件,确定导致联合收割机作业故障的主要因素为作业速度过快、发动机油门过小、稻谷湿度较大、稻谷大面积倒伏以及收割机自身机械故障。因此,选取作业速度、发动机油门、输送链耙传动带张紧轮以及逐稿器张紧轮弹簧作为试验因素。根据前期研究,雷沃RG50型联合收割机田间试验较优的作业速度为4±0.5 km/h。由于自然发生故障不可预知和出现次数较少,试验时人为设置故障发生的条件,使联合收割机出现特定的故障现象,如喂入搅龙、输送链耙、脱粒滚筒堵塞故障以及逐稿器带轮皮带打滑故障等,故障设置如表1所示。每种试验重复5次,单次收割作业长度为50 m,故障模拟试验场景如图4所示。通过上述试验获得不同故障发生时联合收割机相应部件的转速信息。

表1 故障设置

1.逐稿器带轮 2.杂余搅龙带轮 3.逐稿器张紧轮 4.籽粒搅龙带轮 5.变速带轮6.输送链耙张紧轮7.输送链耙张紧轮调节弹簧 8.脱粒滚筒

3.1.4 数据预处理

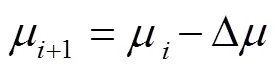

由于试验中系统存在干扰,采集到的原始转速数据存在0值、异常值和缺失值,因此有必要对试验数据进行预处理[31]。如果一个样本中所有属性都为0,则删除该样本;对于超过对应部件最高转速的异常值,通过线性插值进行替换;对于缺失值通过样条插值法进行填补。依据雷沃RG50的正常工作参数范围,设置逐稿器频率为7.6~8.0 Hz、杂余搅龙转速为1 200~1 400 r/min、籽粒搅龙转速为900~1 000 r/min、风机转速为1 400~1 550 r/min、输送链耙转速为500~610 r/min、脱离滚筒转速为700~820 r/min、喂入搅龙转速为520~650 r/min以及割刀频率为4.5~5.4 Hz。根据每个故障的具体发生时间,将采集到的数据分为7类故障样本。经过数据预处理之后,共获得2 400个数据样本,包括1 540个联合收割机工作正常数据样本、96个喂入搅龙严重堵塞数据样本、100个脱粒滚筒轻微堵塞数据样本、94个输送链耙严重堵塞数据样本、290个逐稿器皮带打滑数据样本、160个喂入搅龙轻微堵塞和108个输送链耙轻微堵的数据样本以及42个脱粒滚筒严重堵塞数据样本。对数据样本建立对应的状态标签,如表2所示。

表2 联合收割机作业故障标签

3.2 模型训练与测试

3.2.1 SDAE-BP模型训练

将试验得到的2 400个数据样本划分为包含2 000个数据样本训练集和包含400个数据样本的测试集。

对数据进行归一化能够提升模型的收敛速度、运行速度以及模型的精度,在模型训练之前首先通过式(7)对数据集进行0~1归一化处理,使其值落在[0,1]区间内。

本文SDAE-BP模型包括1个输入层,3个隐藏层和1个一层的BP神经网络分类层。SDAE深度网络模型的参数设置如表3所示。

表3 SDAE深度网络模型的参数设置

该SDAE模型具有3个自编码网络,对于每个自编码网络均使用Sigmoid作为激活函数,BP神经网络的隐含层激活函数为ReLU。使用随机梯度下降算法优化SDAE模型中的所有参数。数据批次大小为200。SDAE模型引入4个超参数,分别是初始噪声分布中心0,为0.05;终止噪声分布中心μ,为0.15;噪声分布中心变化步长Δ,为0.05;迭代次数,为12 000。最终训练得到的SDAE-BP模型如图5所示。

注:S为联合收割机的实际转速,r·min-1;M为传感器测得的转速,r·min-1;X*为归一化后的数据;f为经SDAE-BP模型诊断的联合收割机作业故障类型。

3.2.2 结果与分析

SDAE-BP模型的故障识别准确率和不同噪声分布中心下的重构误差曲线变化如图6所示。由图6a可以看出,在训练步数达到3000之后趋于稳定,模型总准确率为99.3%,但是在训练过程中,模型收敛速度较为缓慢。如图6b所示,噪声分布中心为0.05时,训练数据的重构误差为16.53r/min左右;噪声分布中心为0.1时,重构误差为23.94r/min左右;噪声分布中心为0.15时,重构误差为39.35r/min左右。即随着噪声分布中心距离原点越远,噪声强度越大,SDAE的重构损失误差也越大。

图6 SDAE-BP模型故障识别准确率和重构误差曲线图

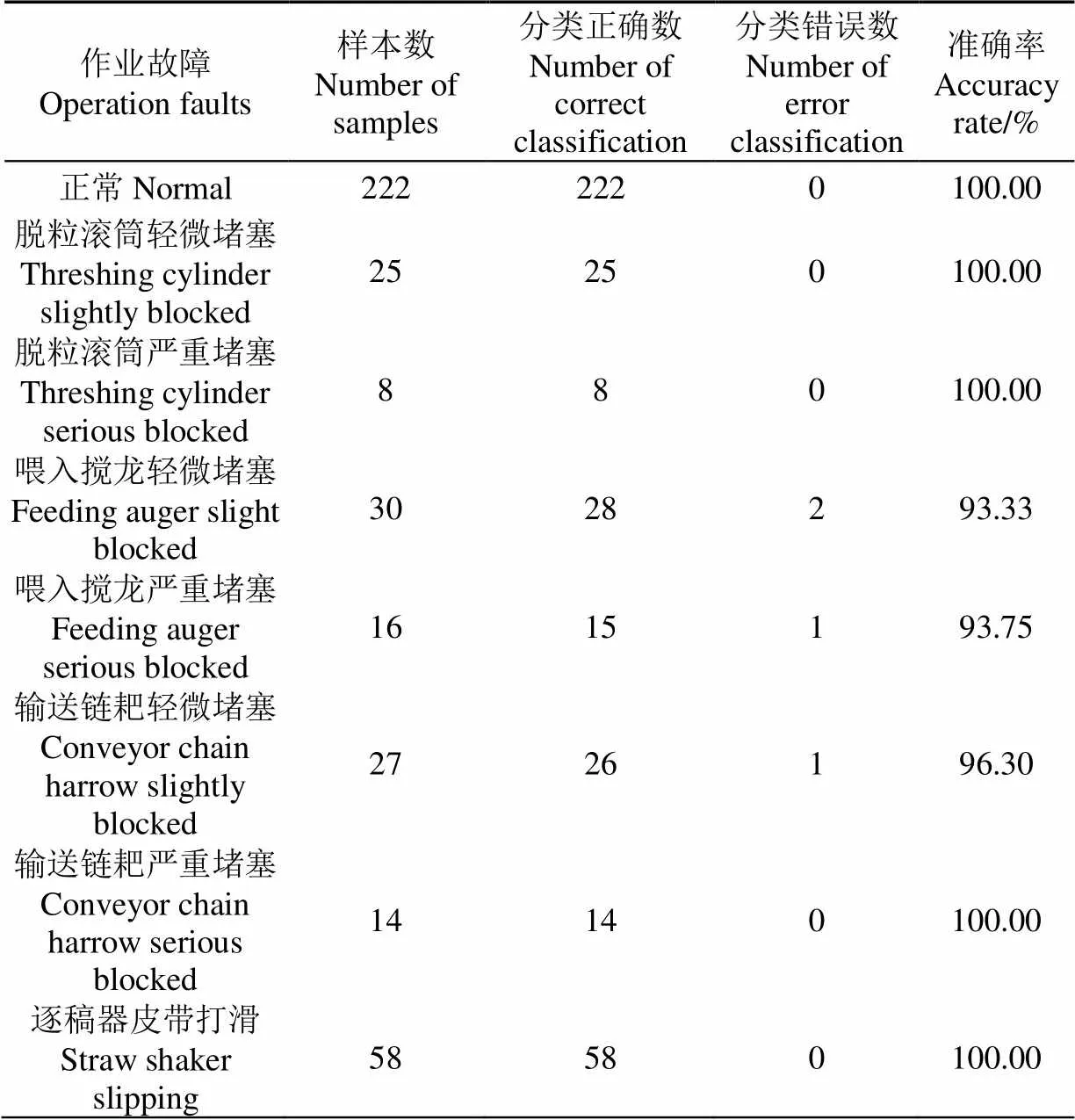

SDAE-BP模型在2018试验数据测试集的测试结果如表4所示。其中2个喂入搅龙轻微堵塞样本被错误识别为喂入搅龙严重堵塞,1个喂入搅龙严重堵塞被错误识别为喂入搅龙轻微堵塞。出现识别错误的原因是由于轻微堵塞和重度堵塞是一个渐变过程,存在过渡阶段,从而出现无法准确判断出联合收割机故障状态的情况。

表4 SDAE-BP模型对2018年测试集数据的故障识别结果

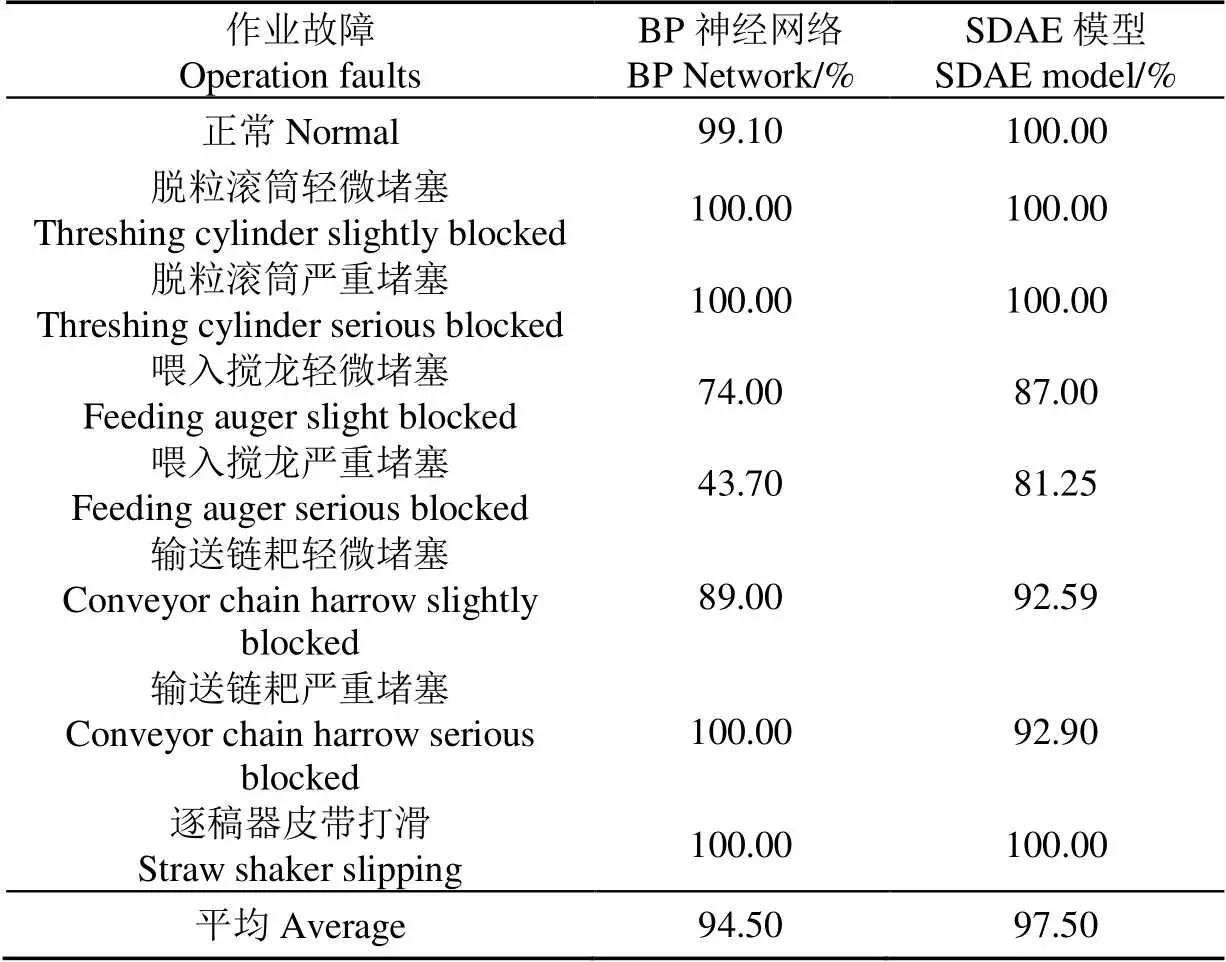

4 模型有效性检验

将本文SDAE-BP模型和与该模型具有相同隐藏层的BP神经网络以及单一噪声分布中心的SDAE进行比较,3种不同模型对测试集中不同联合收割机故障状态识别准确率如表5所示。由表4和表5可知,在具有相同隐藏层数的条件下,SDAE-BP模型的故障识别准确率比BP神经网络和SDAE模型分别提高了4.5和1.5个百分点。因此,SDAE-BP模型比单一的BP神经网络具有更优的性能。对于喂入搅龙严重堵塞故障,SDAE-BP模型的准确率为93.75%,而BP神经网络的准确率为43.7%,两者之间差距较大的原因是SDAE-BP神经网络能学习到联合收割机工作状态数据集的全局粗粒化特征和局部细粒化特征,而BP神经网络无法学习到数据集的深层次特征。但是2种模型对喂入搅龙轻微堵塞、喂入搅龙严重堵塞和输送链耙轻微堵塞这3种故障的识别准确率都有所降低,原因可能是在轻微堵塞向严重堵塞的发展过程中,过渡数据之间无明显差别,导致识别准确率有所降低。

为进一步检验模型的有效性,于2019年11月在武汉市黄陂区进行联合收割机水稻收获作业的相关试验。试验机型为雷沃RG50,水稻品种为R1377。试验田水稻平均株高为75 cm、籽粒含水率为23.7%、长势均匀且无倒伏,在收割试验时,割茬高度为8 cm左右,割幅宽度为2 m。试验仪器包括LDS-1G 1H型水分测定仪(测量误差≤0.5%,水分测量范围3%~35%);卷尺(量程0~100 m);车载数据采集及故障诊断系统。试验方法及内容同2018年。试验获得不同故障发生时联合收割机相应部件的转速信息,使用2018年的SDAE-BP模型对2019年试验的2 547个样本数据进行测试,结果如表6所示。

表5 不同模型对联合收割机作业故障的诊断结果

表6 SDAE-BP模型对2019年数据集的故障识别结果

由表6可知,模型对2019年逐稿器皮带打滑试验数据的故障诊断准确率为92.92%,准确率明显降低。这是因为联合收割机在2019年的性能状态较2018年出现差别,另外还有2018年的测试数据集样本量较少且存在数据不均衡现象,导致模型的鲁棒性不高。

将本文所提的故障诊断模型用2019年的试验数据进行重新训练,得到2019年SDAE-BP模型,并用其对2018年和2019年试验数据进行测试,结果如表7所示,更新后的模型对2018年试验数据的故障识别准确率为99.25%,对2019年试验数据的故障识别准确率为98.74%,更新后的模型在2019试验数据集上的故障识别准确率提高了6.52个百分点。

表7 更新后的SDAE-BP模型对2018-2019年数据集的故障识别结果

由表7可知,使用2019年数据训练更新的SDAE-BP模型,对2019年数据集的故障识别准确率有了大幅提升,且在2018年测试数据集上也有良好表现。由此可知,如果能及时对SDAE-BP模型进行有效更新,模型将会获得更高的准确率和更好的鲁棒性。

5 结 论

本文提出了一种改进的SDAE与BP网络融合的联合收割机故障诊断模型,并通过联合收割机故障诊断试验验证了模型的有效性与鲁棒性。主要结论如下:

1)SDAE-BP深度网络模型能够学习到数据的深层次特征,实现联合收割机在不同工作状态下运动学参数特征地自动提取,为联合收割机作业故障诊断提供了一种新的技术手段。

2)SDAE-BP模型在训练过程中引入不同分布中心的高斯噪声,提高了模型学习特征的能力,使其具有更好的类内聚集性和类间区分度较高的深层次特征,模型具有更强的鲁棒性。

3)与BP神经网络和SDAE模型相比,SDAE-BP模型的平均故障识别准确率分别提高了4.5和1.5个百分点,识别精度更高。

4)更新后的SDAE-BP模型较原模型的故障识别准确率提高了6.52个百分点,因此适时更新SDAE-BP模型对保持模型较高的故障诊断准确率具有重要意义,后续可进一步研究模型的更新策略和方法。

[1]高志朋,徐立章,李耀明,等. 履带式稻麦联合收获机田间收获工况下振动测试与分析[J]. 农业工程学报,2017,33(20):48-55.

Gao Zhipeng, Xu Lizhang, Li Yaoming, et al. Vibration measure and analysis of crawler-type rice and wheat combine harvester in field harvesting condition[J]. Transactions of the Chinese Society of Agricultural Engineering, 2017, 33(20): 48-55. (in Chinese with English abstract)

[2]Schmoldt D L. Precision agriculture and information technology[J]. Computers and Electronics in Agriculture, 2001, 30(1/2/3): 5-7.

[3]Eric Wong, Yu Qi. BP neural network-based effective fault localization[J]. International Journal of Software Engineering & Knowledge Engineering, 2009, 19(4): 573-597.

[4]卢腊. 联合收割机田间作业状态在线监测系统研究[D]. 重庆:重庆理工大学,2018.

Lu La. Study on on-Line Monitoring System of Combine Harvester[D]. Chongqing: Chongqing University of Technology, 2018. (in Chinese with English abstract)

[5]Chen Jin, Huang Zhigen. Research of multi-signal detectingmethod and the auto-alarm system on combine harvester[C]// International Conference on Iaea. 2008.

[6]Craessaerts G, Baerdemaeker J D, Saeys W. Faultdiagnostic systems for agricultural machinery[J]. Biosystems Engineering, 2010, 106(1): 26-36.

[7]易立单. 联合收割机堵塞故障监测系统研究[D]. 镇江:江苏大学,2010.

Yi Lidan. Study on Monitoring System of Combine Harvester Clogging Fault[D]. Zhenjiang: Jiangsu University, 2010. (in Chinese with English abstract)

[8]陈进,龚丽霞,李耀明. 基于FNN的联合收割机故障诊断系统研究[J]. 中国测试,2014,40(5):77-79.

Chen Jin, Gong Lixia, Li Yaoming. Research of fault diagnosis system on combine-harvester based on FNN algorithm[J]. China Measurement Test, 2014, 40(5): 77-79. (in Chinese with English abstract)

[9]Gong L X, Chen J, Tang C M, et al. Research of multi-input predictive fault diagnosis control system on combine harvester[J]. Advanced Materials Research, 2014, 971-973: 1296-1299.

[10]陈思. 联合收割机远程视频监视及故障监测系统的研究[D].镇江:江苏大学,2016.

Chen Si. Research on Remote Video Monitoring and Fault Monitoring System of Combine Harvester[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese with English abstract)

[11]Wang Suzhen, Wu Chongyou, Lu Baochun, et al. Fault diagnosis of threshing cylinder basedon PCA andwavelet neural network[J]. Journal of Computer Applications, 2016,36(S1):99-102. (in Chinese with English abstract)

[12]张猛,耿爱军,张智龙,等. 谷物收获机智能监测系统研究现状与发展趋势[J]. 中国农机化学报,2018,39(9):89-94.

Zhang Meng, Geng Aijun, Zhang Zhilong, et al. Research status and development trend of intelligent monitoring system for grain harvester[J]. Journal of Chinese Agricultural Mechanization, 2018, 39(9): 89-94. (in Chinese with English abstract)

[13]江国乾. 基于排序模式分析与深度学习的风电设备故障诊断方法研究[D]. 秦皇岛:燕山大学,2017.

Jiang Guoqian, Research on Fault Diagnosis Methods for Wind Turbines Based on Ordinal Pattern Analysis and Deep Learning[D]. Qinhuangdao: Yanshan University, 2017. (in Chinese with English abstract)

[14]Chandra B, Sharma R K. Adaptive noise schedule for denoising autoencoder[C]// International Conference on Neural Information Processing. Springer, 2014: 535-542.

[15]Huan Huo, Liu Xiufeng, Zheng Deyuan, et al. Collaborative filtering fusing label features based on SDAE[J]. 2017(7): 223-236.

[16]胡志新. 基于深度学习的化工故障诊断方法研究[D]. 杭州:电子科技大学,2018.

Hu Zhixin. Research on Fault Diagnosis Method of Chemical Industry Based on Deep Learning[D]. Hangzhou: Dianzi University, 2018. (in Chinese with English abstract)

[17]徐凯. 基于BPNN与DS理论的联合收割机堵塞故障诊断与报警系统[D]. 镇江:江苏大学,2016.

Xu Kai. Blockage Fault Diagnosis and Alarm System for Combine Harvester Based on BPNN and DS Theory[D]. Zhenjiang: Jiangsu University, 2016. (in Chinese with English abstract)

[18]Minje Kim, Paris Smaragdis. Adaptive denoising autoencoders: A fine-tuning scheme to learn from test mixtures[C]// International Conference on Latent Variable Analysis and Signal Separation. Springer International Publishing, 2015.

[19]Chen Lu, Wang Zhenya, Qin Weili. Fault diagnosis of rotary machinery components using a stacked denoising autoencoder-based health state identification[J]. Signal Processing, 2016, 130(C): 377-388.

[20]Cunha, Palacios, Rodrigo, et al. Stator fault analysis of three-phase induction motors using information measures and artificial neural networks[J]. Electric Power Systems Research, 2017(143): 347-356.

[21]Vincent P, Larochelle H, Lajoie I, et al. Stacked denoising autoencoders: Learning useful representations in a deep network with a local denoising criterion[J]. Journal of Machine Learning Research, 2010, 11(12): 3371-3408.

[22]Vincent P, Larochelle H, Bengio Y, et al. Extracting and composing robust features with denoising autoencoders[C]// Proceedings of the 25th international conference on Machine learning. ACM, 2008: 1096-1103.

[23]Pascal Vincent, Hugo Larochelle, Isabelle Lajoie. Stacked denoising autoencoders: Learning useful representations in a deep network with a local denoising criterion[J]. Journal of Machine Learning Research, 2010, 11(12): 3371-3408.

[24]Bengio Y, Lamblin P, Dan P, et al. Greedy layer-wise training of deep networks[C]//International Conference on Neural Information Processing Systems, 2007: 153-160.

[25]Jiang G, He H, Xie P, et al. Stacked multilevel-denoising autoencoders: A new representation learning approach for wind turbine gearbox fault diagnosis[J]. IEEE Transactions on Instrumentation & Measurement, 2017, 66(9):2391-2402.

[26]Hinton G E. Reducing the dimensionality of data with neural networks[J]. Science, 2006, 313(5786): 504-507.

[27]赵光权,刘小勇,姜泽东,等. 基于深度学习的轴承健康因子无监督构建方法[J]. 仪器仪表学报,2018(6):82-88.

Zhao Guangquan, Liu Xiaoyong, Jiang Zedong, et al. An unsupervised construction method for bearing health factors based on deep learning[J]. Chinese Journal of Scientific Instrument, 2018(6): 82-88. (in Chinese with English abstract)

[28]Sohaib Muhammad,Kim Cheol-Hong,Kim Jong-Myon. A hybrid feature model and deep-learning-based bearing fault diagnosis[J]. Sensors, 2017, 17(12):2876.

[29]Sun J, Yan C, Wen J. Intelligent bearing fault diagnosis method combining compressed data acquisition and deep learning[J]. IEEE Transactions on Instrumentation and Measurement, 2017, 67(99):185-195.

[30]收获机械联合收割机试验方法:GB/T 8097-2008[S]. 北京:中国标准出版社,2009.

[31]陈进,季园园,李耀明. 基于PLC和触摸屏的联合收割机监控系统设计[J]. 仪表技术与传感器,2014(7):78-81.

Chen Jin, Ji Yuanyuan, Li Yaoming. Monitoring system of combine harvester based on PLC and touch-screen[J]. Instrument Technique and Sensor, 2014(7): 78-81. (in Chinese with English abstract)

Operation faults monitoring of combine harvester based on SDAE-BP

Xi Chenbo,Yang Guangyou※, Liu Lang, Liu Jing, Chen Xuehai, Ma Zhiyan

(1. Institute of Agricultural Machinery, Hubei University of Technology, Wuhan, 430068, China;2.Hubei Engineering Research Center for Intellectualization of Agricultural Equipment, Wuhan, 430068, China)

In order to solve the problem of deep feature extraction of nonlinear feature signal of operation faults of combineharvester and improve the diagnosis accuracy of fault recognition, a method based on Stack Denoising Auto Encoder -Back Propagation neural network(SDAE-BP) model was proposed in this study. Lovol RG50 combine harvester was used as the test prototype, according to the analysis of the working procedure and failure mechanism of each component of combine harvester, NJK-5002C speed sensor was used to collect the rotation speed signal of feeding auger , impurity auger , grain beat auger, fan, threshing cylinder and conveyor chain harrow, and the frequency signal of sickles and straw walker, and the collected data sets were used as the input of the monitoring system. The monitoring system was consist of IPC-610L embedded industrial computer, USB-4711 data acquisition module, EYOYO interactive display screen and LTE-1101J sound and light alarm device. The SDAE model was used to extract the deep feature of the input signal, the extracted deep feature was sent to the BP neural network and then the operation status of combine harvester was classified. During the training process, the first step was to train the DAEs (Denoising Auto Encoder) under different gaussian noises distribution center respectively, after all the DAEs was trained, stacking the DAEs all together and fine-tuning the model’s parameters through the error back propagation algorithm. The noise center of DAE was far away from 0, which meaned that the original data was seriously damaged, the model could learn global coarse grained features, the noise center of DAE was close to 0, which indicateds that the damage degree of original data was low, and the model could learn local coarse grained features, in other words, training each DAE with different gaussian noise centers, the SDAE model would learn both global and local coarse grained characteristics which was of great significant to improve the model’s expressive ability of deep feature. The experiments were carried out in 2018 to verify the proposed method, and the results showed the diagnostic accuracy rate reached 99.00%, which improved by 1.50 and 4.50 percentage points respectively compared with SDAE and BP neural network. The DAE-BP model was updated with the test data of 2019, and tested with the data of 2018 and 2019. The results show that the fault identification accuracy rate of the updated model for the test data in 2018 was 99.25%, and that for the test data in 2019 was 98.74%,which increased by 6.52 percentage points than that of the unupdated model. The model established in this paper can accurately identify the fault type of combine harvester, and has good robustness, which has reference value for the fault monitoring and early warning of rotating machinery.

agricultural machinery; fault detection; experiments; combine harvester; Stack Denoising Auto Encoder-Back Propagation(SDAE-BP) model; deep layer characteristics; BP neural network

习晨博,杨光友,刘浪,等. 基于SDAE-BP的联合收割机作业故障监测[J]. 农业工程学报,2020,36(17):46-53.doi:10.11975/j.issn.1002-6819.2020.17.006 http://www.tcsae.org

Xi Chenbo, Yang Guangyou, Liu Lang, et al. Operation faults monitoring of combine harvester based on SDAE-BP[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(17): 46-53. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.17.006 http://www.tcsae.org

2020-02-09

2020-08-10

国家重点研发项目(2017YFD0700600);国家重点研发项目(2018YFB0105300)

习晨博,研究方向为农业设备故障智能诊断研究。Email:xichenbo@126.com

杨光友,博士,教授,研究方向为农业智能装备研究。Email:pekka@126.com

10.11975/j.issn.1002-6819.2020.17.006

S22; TP183

A

1002-6819(2020)-17-0046-08