基于机器视觉的育肥猪分群系统设计与试验

张建龙,庄晏榕,周 康,滕光辉

基于机器视觉的育肥猪分群系统设计与试验

张建龙,庄晏榕,周 康,滕光辉※

(1.中国农业大学水利与土木工程学院,北京 100083;2. 中国农业大学农业农村部设施农业工程重点实验室,北京 100083)

为控制育肥猪出栏时的体质量差异,该研究开发了一套基于机器视觉技术的育肥猪分群系统,该系统通过机器视觉技术和卷积神经网络模型代替传统地磅对猪只体质量进行估测,可有效避免粪污对设备精度的影响及腐蚀;以前一天全部猪只体质量数据从小到大排列的第30%个数据作为当日的分群基准质量,将大于等于基准质量的视为长势较快的猪只,小于基准质量的视为长势较慢的猪只,每次采食按照猪只长势快慢分为2群进行饲喂;该系统依托于LabVIEW软件开发平台和物联网系统构建,平均每头猪只通过系统时间为6.2 s。为验证该系统的实际应用效果开展了为期30 d的现场试验,将饲喂于装有分群系统猪栏中的120头长白育肥猪作为试验组,由分群系统按猪只长势快慢分群饲喂;将饲喂于传统猪栏中的120头长白育肥猪作为对照组,按照传统人工调栏的方式进行饲喂。试验开始时试验组和对照组猪只平均体质量分别为32.21、31.76 kg,标准差分为别2.61和2.49 kg;结束时试验组和对照组猪只平均体质量分别为57.68、57.41 kg,标准差分为别5.26和5.51 kg,总料肉比分别为2.31和2.34,期间试验组猪只体质量的标准差小于对照组,但是2组猪只平均体质量、标准差、总料肉比均不存在显著差异,表明采用该系统对猪只进行分群饲喂控制猪只体质量差异效果等同于人工调栏,同时可以节省人力成本,缓解农业劳动力短缺的压力。该研究也可为母猪饲喂站、种猪测定站等智能化养猪设备的研发提供参考。

机器视觉;动物;育肥猪;LabVIEW;分群系统

0 引 言

目前,在规模化育肥猪饲养过程中,为了提高出栏的体质量达标率并解决猪群等级秩序引发的相关问题,由饲养员定期对猪群进行人工调整与分栏,为长势较慢的猪只提供适宜的采食环境,从而加快其生长速度,减小出栏时猪只之间的体质量差异。然而,人工调整与分栏的过程劳动强度较大,对猪只也会产生一定的应激反应。此外,重新建立的猪群等级的过程会再次引发等级秩序问题[10-11],影响生产效益的同时也违背了动物福利的要求[12-13]。因此,规模化育肥猪养殖生产过程中迫切需要智能、自动分群系统对猪群在采食过程中进行及时的分群、并群管理,是采用全进全出饲养工艺提高出栏体质量达标率的重要保证。

随着数字化、自动化、智能化技术在农业领域的发展与应用,国内外许多公司和科研人员已经开始研发育肥猪分群管理设备。荷兰睿保乐公司(Nadaq)研发了育肥猪分栏管理系统,该系统采用地磅获取育肥猪只体质量,可以帮助猪场管理者关注到每头猪的生长状况。德国大荷兰人公司(Big Dutchman)生产的TriSortpro分群系统采用射频识别技术(Radio Frequency Identification, RFID)技术对猪只身份进行识别,同样以地磅获取的猪只体质量作为分群的依据,可以管理200~400头育肥猪。饲养过程中可以标出过肥或过瘦的猪只,并给达到出栏标准的猪只喷涂颜色后进行自动分离,有效地降低了劳动强度。段栋梁等[14]开发了一款将测量猪只体质量与识别技术相结合的育肥猪智能分群系统。该系统通过光电传感器检测猪只进出,采用地秤和RFID阅读器来获取猪只体质量及身份数据,并以此为依据分配不同的通道进行分群。强志锐[15]研发设计的育肥猪分群饲喂系统与段栋梁等的智能分群系统工作原理相同,但是可以将猪群按照体质量分为3类。曲申生等[16]设计了一种生猪分群智能饲喂设备,该设备配备有智能猪只体质量获取设备、智能饮水计量设备和智能喂料设备,可以记录猪只采食量、饮水量及体质量数据。

从以上研究来看,现有分群设备大多通过地磅获取猪只体质量数据,然而,地磅的使用寿命与测量精度较易受到粪污的影响,且缺乏对猪群整齐度影响的研究。因此,国内外学者展开了基于机器视觉技术的猪只体质量预估研究,预估的流程是通过获取猪只图像后,从图像中提取猪只体尺、背部面积等信息,并以此作为参数建立猪只体质量估测模型[17-25],也有研究采用椭圆拟合的方式探索猪只体质量与椭圆参数之间的关系[26]。针对以上问题,本研究开发了一套基于机器视觉技术的育肥猪分群系统,系统中采用卷积神经网络以端到端的方式估测猪只体质量,以前一天全部体质量数据从小到大排列后的第30%个数作为当日的分群基准质量并在商业猪场开展试验,以期在控制育肥猪体质量差异的同时减小饲养员的劳动强度,避免调栏过程中引起猪只的应激,为提高规模化养殖场的自动化水平提供参考。

1 分群系统设计及工作原理

1.1 分群系统结构设计及运行过程

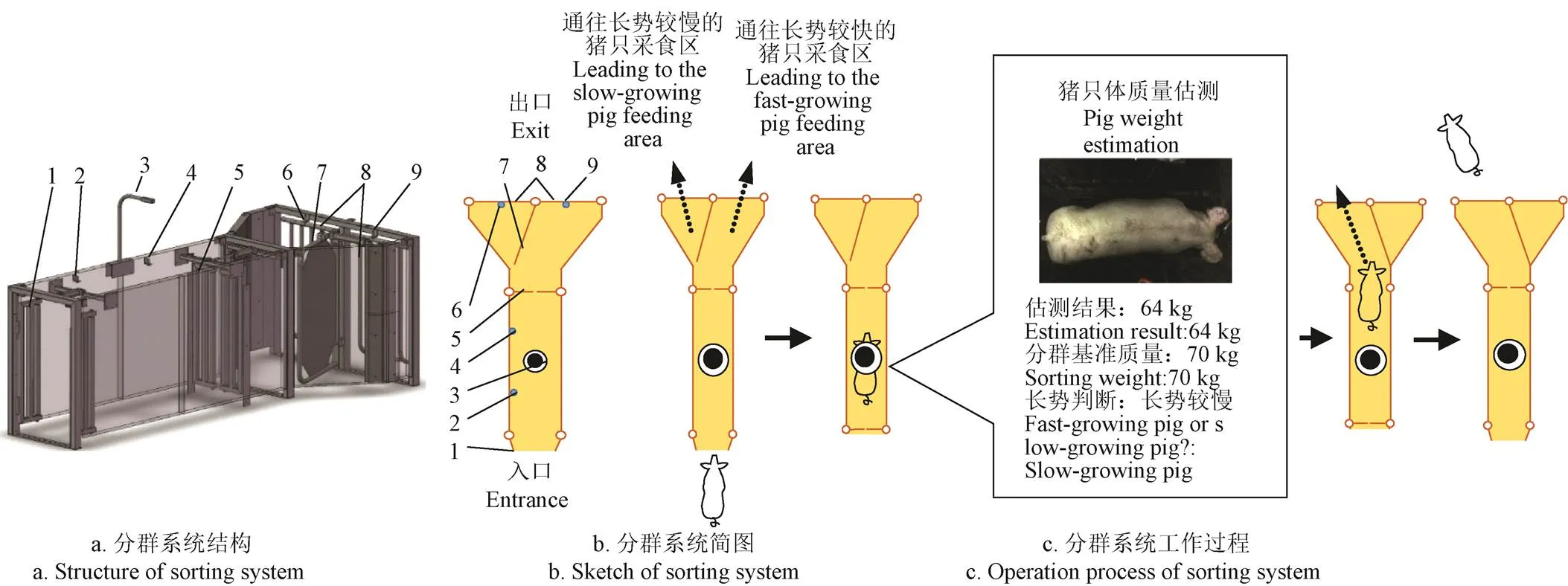

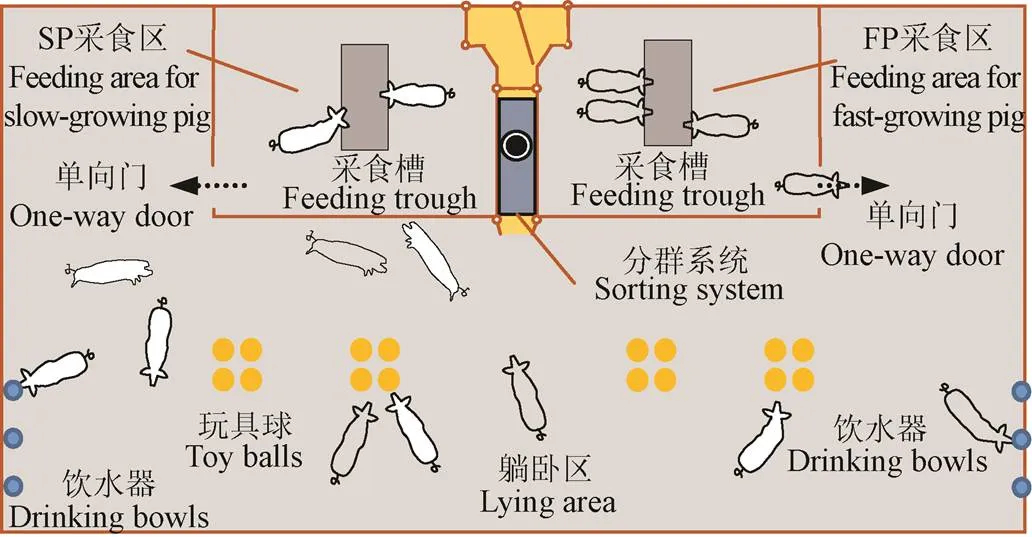

在本研究中设计的分群系统结构图和结构简图分别如图1a、1b所示,系统窄的一端为入口,宽的一端为出口,出口处有2个通道,综合考虑育肥猪体长、体宽参数后将系统两道气动门之间的长度、通道宽度分别设计为1 500、500 mm。该系统采用多个光电传感器检测猪只在系统中的位置,使用2D相机获取猪只背部图像,通过分选门和气动门a、b配合引导猪只按照长势快慢分别进入FP、SP两个不同的采食区域,控制系统布置于猪舍外以防止舍内粉尘、高湿环境及有害气体的腐蚀。

下面结合图1c,以长势较慢的猪只通过分群系统为例进一步说明该系统运行过程:默认状态下,位于入口处的气动门a打开,气动门b关闭;每当有猪进入系统时,安装在入口处的光电传感器a会被触发,气动门a关闭。光电传感器和2个气动门的设置可以保证系统每次仅允许通过一头猪。当猪只运动到摄像头正下方,安装在相机下方稍微向前的光电传感器b会被触发,此时系统控制相机获取猪只背部图像,同时根据图像对猪只体质量进行估测并存入数据库,随后将估测结果和分群基准质量对比判断猪只长势快慢;长势判断完毕后,分选门动作开启通往SP采食区的通道,气动门b开启,使猪只可以通过通道进入到SP采食区域进行采食;当猪只离开分群系统后,会触发光电传感器c,随后系统返回其默认状态,气动门a打开,气动门b关闭,等待下一头猪进入。同理,长势较快的猪只通过分群系统后进入到FP采食区域。

1.气动门a 2.光电传感器a 3.相机 4.光电传感器b 5.气动门b 6.光电传感器c 7.分选门 8.单向门 9.光电传感器d

1.2 分群系统控制方案

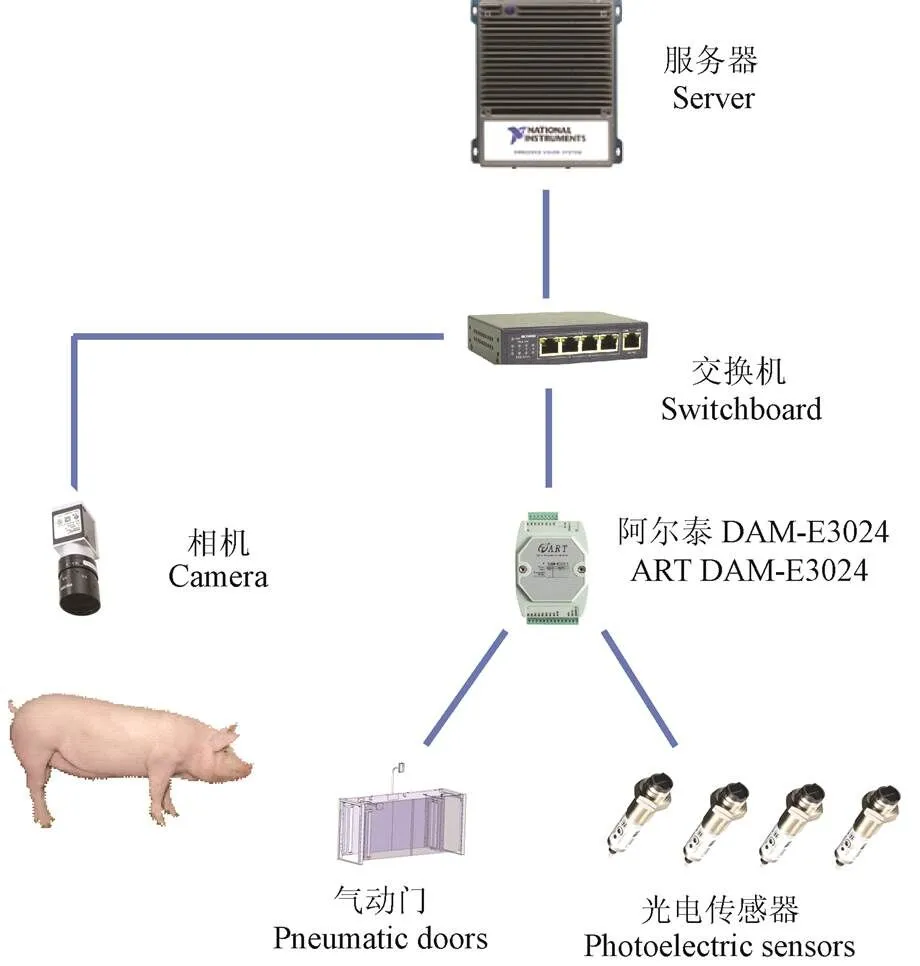

该分群系统基于LabVIEW软件开发平台和物联网开发,LabVIEW中的机器视觉模块可以很方便地被调用,从而使分群系统控制变得高效便捷,同时可以实现远程控制,其控制方案如图2所示。

系统中由以太网采集模块阿尔泰DAM-E3024采集光电传感器信号并控制气动门动作,该模块具有6路隔离数字量输入和6路继电器输出;使用像素分辨率为1294×964的Basler acA-1300-30gc工业相机获取猪只背部图像;采用MySQL数据库为数据存储数据库,同时采用LabVIEW Database Connectivity Toolkit和开放数据库互联(Open Database Connectivity, ODBC)进行数据库的操作;所有的数据均通过以太网交换机传输至服务器中进行处理,同时将服务器的指令传输至执行模块完成分群过程。

1.5统计学方法将本次研究的所有临床细菌的合格数均做好记录,并建立数据库,对细菌的合格率进行分析统计。采用SPSS17.0统计学软件进行统计处理。计数资料以率(%)表示,实施χ2检验。P<0.05表示差异有统计学意义。

图2 控制系统示意图

1.3 基于机器视觉技术的猪只体质量估测原理

由于舍内粪污和高湿环境会对地磅造成腐蚀,且现有猪只体质量估测技术难以实现实时运行,而卷积神经网络具有可以拟合任何输入输出间关系的强大能力,同时其处理速度非常快。在分群系统工作过程中,为保证猪只通行效率,对猪只体质量获取速度要求高,因此该系统中采用卷积神经网络模型以分类的方式对猪只体质量进行估测。

该研究中使用的卷积神经网络模型可对25~102 kg范围内的猪只体质量进行估测,其输入为200×100像素大小的猪只背部图像,包含78路输出,每路输出估测范围为1 kg,分别对应着25~26 kg,…,>101~102 kg范围内的猪只体质量。该神经网络包含4个卷积层、4个池化层和3个全连接层:前2个卷积层的卷积核大小为5×5,后2个卷积层的卷积核大小为3×3;池化层均采用最大池化,池化核和步长均为2;前2个全连接层均包含4096个通道,第3层包含78个通道,执行78个猪只体质量类别的输出。除输出层采用了softmax函数外,为增加模型的非线性性,其他卷积层和全连接层均使用ReLU函数。为防止过拟合,3个全连接层均添加了权重衰减惩罚项,该项系数为0.1;并且前2个全连接层使用了dropout正则化(dropout率为0.3)。

该研究开始前,共获取了150头25~102 kg范围内长白育肥猪的44 600组猪只背部图像与猪只体质量数据,随机选用其中75头猪的23 100组数据训练和测试了模型的估测效果,模型训练的过程中使用自适应矩估计(Adam)优化器优化稀疏softmax交叉熵函数,训练时学习率设为0.001,每次训练的批次大小为64;使用另外75头猪的21 500组数据考察了模型的泛化能力,结果表明,该模型估测准确率为93%,平均每张图像估测时间0.16 s,可以应用于分群系统对处理速度要求严格的场合。模型特征图可视化的结果表明猪只轮廓区域被激活,并且过滤掉了背景,进一步证明模型是根据猪只轮廓大小和形状对猪只体质量进行估测。育肥猪分群试验中,所选猪只品种相同,体型一致,并且由于相机高度固定,即使遇到体长相近,体高较大的猪只,该猪只的背部图像中的轮廓面积也会较大,从而获得较大的估测结果,降低估测差,因此本文中使用的2D相机也可以取得良好的估测效果。

该研究中,由于工业相机获取的原始图像为1 294×964像素,在输入神经网络前,需要将原始图像处理200×100像素大小。具体过程为:先在原始图像中以1 200×600大小截取猪只区域,而后处理为200×100像素大小的图像作为模型输入对猪只体质量进行估测,该过程如图3所示。

图3 猪只体质量估测原理

1.4 育肥猪分群机理

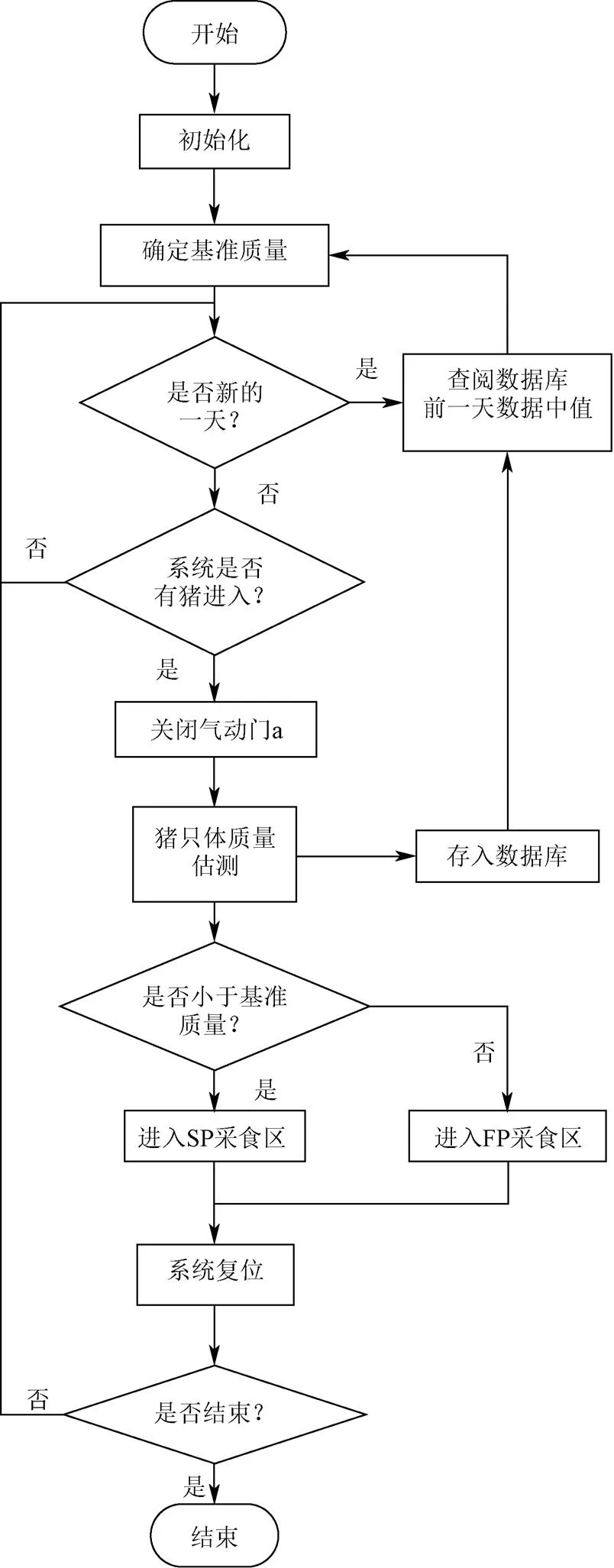

如前文所述,分群系统对每头猪每次进行体质量估测后,会将估测的结果存入数据库。每天的零点,分群系统会自动查阅数据库中整个猪群前一天的全部猪只体质量数据,将这些数据从小到大排列后,以取整后的第30%个数为分群中值,也就是当日的分群基准质量,其计算方法如公式(1)和(2)

=(i)(1)

=[×30%](2)

式中为前一天总数据个数,为取整后的第30%个数,(i)为从小到大排列后的体质量数据,为分群基准质量。将大于等于分群基准质量的视为长势较快的猪只,小于分群基准质量的视为长势较慢的猪只。分群流程如图4所示。

图4 分群系统工作流程图

1.5 分群系统工作原理

如图5所示,装有分群系统的猪舍被划分为躺卧区、FP采食区以及SP采食区,3个区域通过分群系统和单向门相连。躺卧区域配备有玩具球供猪只玩耍,用以避免大群饲养中猪只的打斗,同时提高动物福利。单向门的设置可以保证猪只每次采食时必须先通过分群系统,由分群系统对其进行体质量估测和长势进行判定后进入相应的采食区域。采食结束后,猪只经过单向门进入躺卧区域饮水、躺卧或玩耍。这样就可以给长势较慢的猪只创造一个相对缓和的采食环境,减少采食过程中长势较快的猪只对长势较慢的攻击,同时可以给长势较慢的猪只增强营养,从而提高育肥猪出栏时的整齐度,减小其体质量差异。

图5 分群系统工作原理

1.6 人机界面设计

育肥猪分群系统的控制程序和人机界面采用LabVIEW V18.0进行编写,图像处理及猪只体质量估测模块由LabVIEW中自带的python节点导入。最终设计的人机界面如图6所示,系统右侧用于显示猪只在系统中所处的位置,同时可以手动控制气动门和分选门的动作;系统中部用于显示获取的猪只背部图像;系统左侧显示猪只体质量预估结果以及与分群基准质量对比后猪只长势快慢的判断结果。

图6 分群系统人机界面

2 现场试验验证

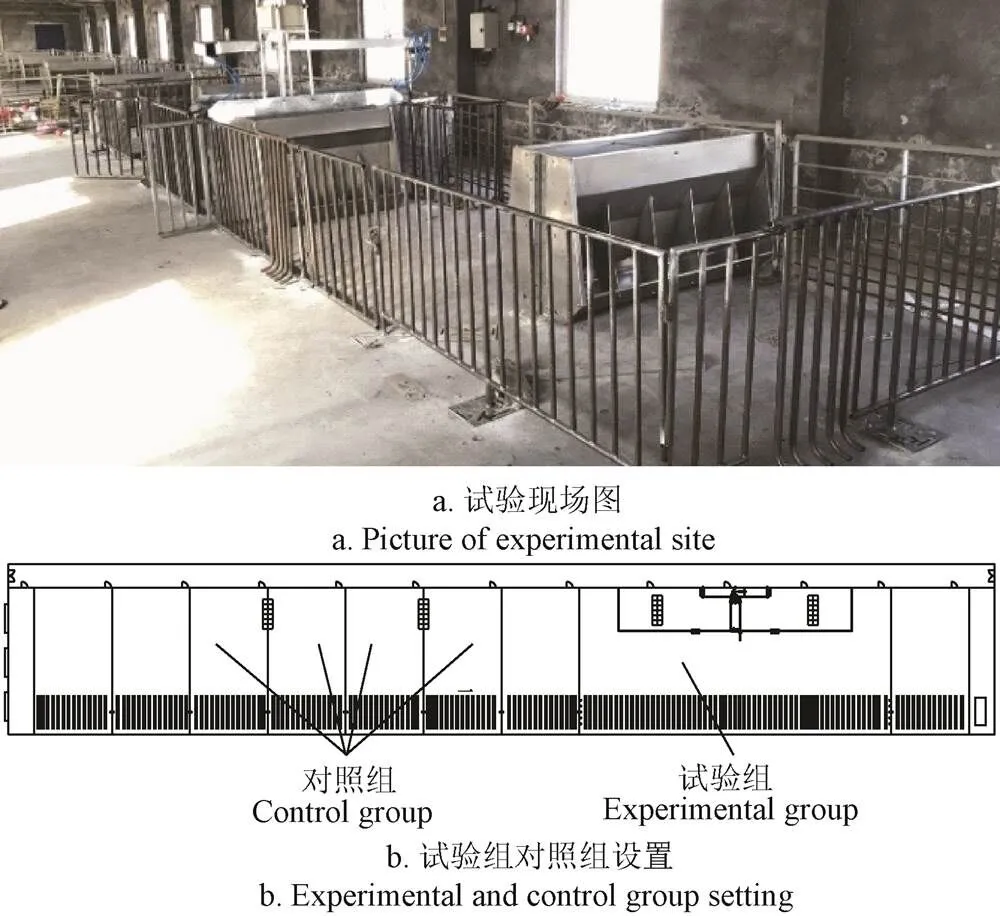

试验场地:2019年2月于山东荣昌育种有限公司一栋生长育肥猪舍搭建了分群系统,该舍长、宽、高分别为50、8.7、5.4 m,被划分为12栏,每栏长×宽为7.5 m×3.95 m,猪栏高0.9 m,每栏可容纳育肥猪30头,整栋猪舍可容纳360头。试验选取其中连续的4栏合并后搭建了育肥猪分群系统作为试验组,从剩余猪栏中选取了连续4栏按照原有方式饲喂作为对照组,改造后的现场照片及试验组对照组设置情况如图7所示。

试验对象:本试验以240头长白育肥猪为研究对象,随机选取其中120头饲喂于改造后装有分群系统的试验组,剩余120头按照原有生产方式饲养在对照组。试验开始时猪只日龄为70~75 d,试验过程中所有猪只遵循公司免疫程序,分别于80、100日龄接种了伪狂犬、手足口病疫苗。

图7 改造后的猪舍结构

试验过程:分群设备搭建好后,对猪舍进行了为期一周的消毒空置,其后于2019年3月1日—2019年3月30日开展了试验。试验组猪只试验前5天为训练适应期,此阶段分群系统不工作,各个气动门开启,由饲养员引导猪只通过分群系统进入采食区域进行采食。训练适应期过后分群系统工作,猪只每次采食时先由分群系统进行体质量估测,随后与当日的分群基准质量对比判断该猪只长势快慢而后猪只进入相应采食区域采食,整个猪群被分2群。对照组猪只采用传统饲养方式,每周由饲养员进入到猪舍进行调栏,使得每栏中的猪只长势趋于一致,试验期间共调栏4次。

试验过程中采用人工投喂的方式对两组猪只进行饲喂,所投喂的饲料均为本公司产的袋装饲料,每袋40 kg,2组猪只均采用不限饲的饲喂方式,每天投喂3次,时间分别为7:00、11:00和15:30,每天早上饲喂时都须将前一天的剩余饲料清除,每次投喂时均记录2组猪只每天的饲料消耗量。试验期间猪舍的平均温度为25.2 ℃(范围:22.3~27.3 ℃),相对湿度为39%~57%(平均值:47%)。

试验过程中获取了试验组猪只每天的猪只体质量数据,并于试验开始时、第10天、第20天以及结束时,测量并记录了对照组每头猪只的体质量数据,同时按公式(3)计算2组猪只总体料肉比(Feed Conversion Ratio, FCR):

3 结果与分析

本研究以猪只体质量为主要考察指标,以体质量均值(Mean Weight,MW)和标准差(Standard Deviation, SD)为猪群生长状况和体质量差异大小的判别标准,试验开始和结束时试验组、对照组猪只体质量数据、料肉比如表1所示,可以看出:试验开始时,试验组猪只平均体质量高于对照组0.45 kg,对2组猪只体质量数据做方差齐性检验,=1.095<0.05(119,119)=1.35,>0.05,表明试验开始时2组猪只体质量的标准差无显著差异。随后对试验开始时2组猪只体质量的均值做检验分析,结果=1.38<0.05(119)=1.97,>0.05,表明试验开始时2组猪只体质量不存在显著的差异。试验结束时,试验组猪只平均体质量比对照组高0.27 kg,同样对2组猪只体质量数据做方差齐性检验,=1.098<0.05(119,119)=1.35,>0.05,表明试验结束时2组猪只体质量的标准差无显著差异。随后对试验结束时2组猪只体质量的均值做检验分析,结果=0.37<0.05(119)=1.97,>0.05,表明试验结束时2组猪只体质量也不存在显著的差异。试验期间,试验组猪只平均体质量增加25.47 kg,较对照组低0.18 kg,差异不显著;试验组猪只总体料肉比为2.31,低于对照组,但差异不显著。

表1 两组猪只生长状况对比

注:同列不同字母表示差异显著(0.05)。

Note: The different letter in same column indicated that the difference between two groups was significant (0.05).

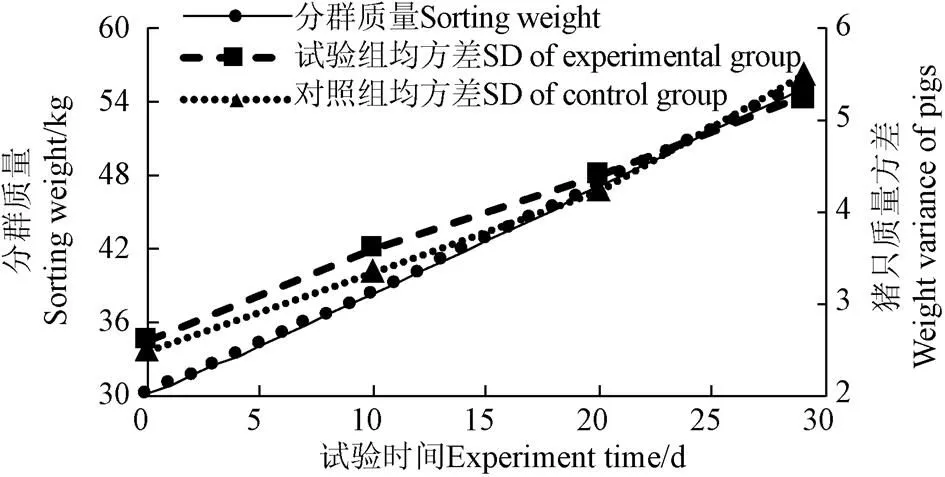

试验期间系统每天的分群基准质量变化以及2组猪只体质量标准差变化如图8所示。试验过程中分群基准质量随着猪只生长呈直线上升的趋势,由于分群基准质量的选取为前一天全部数据从小到大排列后取整的第30%个数,因此每天被确定为长势较慢猪只的数量基本不变。2组猪只的体质量标准差均呈上升趋势,试验刚开始时,由于试验组猪只在适应阶段,分群系统未工作,因此试验组猪只体质量的标准差增长速度较对照组猪只快。分群系统开始工作后,试验组猪只标准差增长速度逐渐减小,到试验结束时试验组猪只标准差已经小于对照组,但差异不显著。

试验结束时2组猪只体质量分布情况如图9所示:在体质量范围>55~60、>60~65、>65~70 kg内的猪只数量几乎相同,但是在45~50 kg范围内,试验组猪只数量少于对照组。

图8 分群基准质量及猪只体质量标准差变化

注:两组猪只体质量总体分布不存在显著差异(P>0.05)。

在试验期间,试验组猪只体质量标准差增长趋势小于对照组且在结束时长势较慢猪只的数量少于对照组的原因可能是在对照组中,为使每栏猪只体质量趋于一致,由饲养员每周进入猪栏调栏,将每栏中长势较差猪只挑出后重新归为新的一栏饲养,试验期间共进行了4次调栏。每次调栏时饲养员进入猪栏对猪只进行追捕,给猪只带来不少应激,甚至导致猪只采食量下降,劳动强度也大。调栏后猪群需要重新确立等级关系,此过程中打斗现象严重,等级关系确立后猪只往往皮肤损伤严重,也影响到了猪只增重。而试验组的猪只群体一旦确定后则不再变化,无需重新确立等级关系,通过分群系统进行分群免去了饲养员给猪只造成的应激。此外,由于试验组布置有玩具球,也大大减少了试验过程中的打斗次数。

由以上结果可以得出,试验组和对照组猪只在试验开始和结束时体质量的标准差、均值均不存在显著差异,总体料肉比也近乎一致,且试验组中长势较慢猪只的数量少于对照组,说明基于机器视觉技术的育肥猪分群系统可以同人工调栏一样控制猪只体质量差异,并能代替饲养员完成育肥猪调栏过程,减小饲养员劳动强度,进而避免了调栏过程中给猪只带来的应激。本研究中开发的分群系统处理速度快,响应时间短,猪只通过系统的时间主要取决于猪只行走速度,猪只平均通过时间为6.2 s。

4 结 论

本文针对基于机器视觉技术的育肥猪分群系统进行了设计并开展了现场试验,得出以下结论:

1)基于LabVIEW开发平台和机器视觉技术开发了育肥猪分群系统,该系统中通过卷积神经网络对猪只体质量进行估测,以整个猪群前一天的全部猪只体质量数据从小到大排列后取整的第30%个数为分群基准质量,于每次采食前对猪只按照长势快慢进行分群,猪只平均通过系统时间为6.2 s。

2)在商业猪场开展现场试验对分群系统的效果进行了验证,以240头长白育肥猪为研究对象,随机挑选120头饲养于改造后装有分群系统的试验组,剩余120头作为对照组饲养于传统饲喂方式的猪栏中。试验刚开始时两组猪只的长势一致,试验初期由于试验组猪只处于适应阶段,分群系统未开启,其体质量标准差增长速度较对照组快,分群系统工作后其标准差增长速度较对照组慢。试验结束时,试验组猪只体质量均值为57.68 kg,大于对照组的57.41 kg,标准差为5.26 kg,小于对照组的5.51 kg,长势较慢猪只的数量也少于对照组,但均不存在显著差异,表明采用基于机器视觉技术的育肥猪分群系统对猪只进行分群饲喂可以在代替人工调栏的同时控制猪只体质量差异。

下一步的研究中可以结合液饲系统,同时给长势较慢的猪只单独添加营养,考察其是否可以提高育肥猪出栏时体质量的达标率。同时也可以增加每台分群系统所管理的猪只的数量,提高设备的利用率。

[1]朱佳,于滨铜,张熙,等. 非洲猪瘟对猪肉消费行为的影响研究:基于辽宁省沈阳市459份消费者问卷调查[J]. 中国食物与营养,2019,25(5):37-41.

Zhu Jia, Yu Bintong, Zhang Xi, et al. The influence of african swine fever on pork consumption behavior: Based on 459 consumer questionnaires in Shenyang city of Liaoning province[J]. Food and Nutrition in China, 2019, 25(5): 37-41. (in Chinese with English abstract)

[2]国家统计局. 中华人民共和国2019年国民经济和社会发展统计公报[EB/OL]. [2020-02-28]. http://www.stats.gov.cn/ tjsj/zxfb/202002/t20200228_1728913.html.

[3]国务院办公厅. 国务院办公厅关于稳定生猪生产促进转型升级的意见[EB/OL]. 2019-09-06[2019-09-10]. http://www.gov.cn/zhengce/content/2019-09/10/content_5428819.htm?_zbs_baidu_bk.

[4]Hwang Hyun Su, Lee Jae Kang, Eom Tae Kyung, et al. Behavioral characteristics of weaned piglets mixed in different groups[J]. Asian Australasian Journal of Animal Sciences, 2015, 29(7): 1060-1064.

[5]Tan Shenton S L, Shackleton David M. Effects of mixing unfamiliar individuals and of azaperone on the social behaviour of finishing pigs[J]. Applied Animal Behaviour Science, 1990, 26(1/2): 157-168.

[6]Coutellier Laurence, Arnould Cécile, Boissy Alain, et al. Pig's responses to repeated social regrouping and relocation during the growing-finishing period[J]. Applied Animal Behaviour Science, 2007, 105(1/3): 102-114.

[7]惠雪,施正香,李保明. 福利化养猪生产工艺与技术装备[J]. 猪业科学,2016,33(8):43-46.

Hui Xue, Shi Zhengxiang, Li Baoming. Welfare pig production technology and technical equipment[J]. Swine Industry Science, 2016, 33(8): 43-46. (in Chinese with English abstract)

[8]彭利英. 浅谈“全进全出”的现代化养猪工艺[J]. 兽医导刊,2014(S1):65-66.

Peng Liying. Talking about the “all-in, all-out” modern pig raising technology[J]. Veterinary Orientation, 2014(S1): 65-66. (in Chinese with English abstract)

[9]Evans Anabel. Variability in growers a great expense[J]. Pig Progress, 2002, 18(5): 29-32.

[10]Stookey J M, Gonyou H W. The effect of regrouping on behavioral and production parameters in finishing swine[J]. Journal of Animal Science, 1994, 72(11): 2804-2811.

[11]Fels Michaela, Hartung J Rg, Hoy Steffen. Social hierarchy formation in piglets mixed in different group compositions after weaning[J]. Applied Animal Behaviour Science, 2014, 152: 17-22.

[12]Melotti Luca, Oostindjer Marije, Bolhuis J. Elizabeth, et al. Coping personality type and environmental enrichment affect aggression at weaning in pigs[J]. Applied Animal Behaviour Science, 2011, 133(3/4): 144-153.

[13]Li Y Z, Johnston L J. Behavior and performance of pigs previously housed in large groups[J]. Journal of Animal Science, 2009, 87(4): 1472-1478.

[14]段栋梁,申浩,王树华,等. 育肥猪智能分群系统:2016 20972589.6[P]. 2017-04-05.

[15]强志锐. 一种育肥猪智能化饲喂系统:2016 10315627.5[P]. 2017-11-24.

[16]曲申生,张杰,付海东,等. 一种生猪分群智能饲喂设备:2019 20462993.2[P]. 2019-12-31.

[17]Kongsro Jørgen. Estimation of pig weight using a microsoft kinect prototype imaging system[J]. Computers and Electronics in Agriculture, 2014, 109: 32-35.

[18]Minagawa H. Determining the weight of pigs with image analysis[J]. Transactions of the ASAE, 1994, 37(3): 1011-1015.

[19]Schofield C P. Evaluation of image analysis as a means of estimating the weight of pigs[J]. Journal of Agricultural Engineering Research, 1990, 47(4): 287-296.

[20]Shi Chen, Teng Guanghui, Li Zhuo. An approach of pig weight estimation using binocular stereo system based on LabVIEW[J]. Computers & Electronics in Agriculture, 2016, 129: 37-43.

[21]Wang Yongsheng, Yang Wade, Winter Phil, et al. Non-contact sensing of hog weights by machine vision[J]. 2006, 22(1): 577-582.

[22]付为森. 基于双目视觉的猪体尺检测与体重预估方法研究[D]. 北京:中国农业大学,2011.

Fu Weisen. Study of Pig’s Body Dimensions Detection and Weight Estimation Based on Binocular Stereovision[D]. Beijing: China Agricultural University, 2011. (in Chinese with English abstract)

[23]李卓. 基于立体视觉技术的生猪体重估测研究[D]. 北京:中国农业大学,2016.

Li Zhuo. Research of Pig Weight Estimation Based on Stereo Vision Technology[D]. Beijing: China Agricultural University, 2016. (in Chinese with English abstract)

[24]刘同海. 基于双目视觉的猪体体尺参数提取算法优化及三维重构[D]. 北京:中国农业大学,2014.

Liu Tonghai. Study of Pig’S Body Size Parameter Extraction Algorithm Optimization and Three-Dimensional Reconstruction Based on Binocular Stereo Vision[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract)

[25]杨艳,滕光辉,李保明. 利用二维数字图像估算种猪体重[J]. 中国农业大学学报,2006,11(3):61-64.

Yang Yan, Teng Guanghui, Li Baoming. Determination of pig weight from 2D images[J]. Journal of China Agricultural University, 2006, 11(3): 61-64. (in Chinese with English abstract)

[26]Kashiha M, Bahr C, Ott S, et al. Automatic weight estimation of individual pigs using image analysis[J]. Computers & Electronics in Agriculture, 2014, 107: 38-44.

Design of automatic group sorting system for fattening pigs based on machine vision

Zhang Jianlong, Zhuang Yanrong, Zhou Kang, Teng Guanghui※

(1.,,100083,;2.,,,100083,)

Excessive weight variation among slaughtered fattening pigs has posed a practical challenge on the economic benefits of pig farm in recent years. Therefore, live weight homogeneity of pig batches during fattening has drawn great interest in the pig industry. In this study, an automatic sorting system was developed for the growing and fattening pigs, using the machine vision technology and Convolutional Neural Network (CNN) framework, in order to reduce the weight variation among pigs, and further to save labor in the subsequent process. A CNN model in the system was used to estimate the weight of pigs, instead of ground scale. This arrangement can effectively avoid the influence of manure on the surface corrosion and the accuracy of facilities. The back images (200×100 pixels) of pigs served as the input data in the model, thereby to estimate the weight of pigs ranging from 25 to 102 kg with the accuracy of 93%, and the average estimated time of 0.16 s. In view of changing every day, the standard value of sorting was set as the 30th percentile of pigs weight from the previous day in an ascending order. The pigs that heavier than the baseline were considered as the fast-growing pigs (FP), otherwise, they were supposed as the slow-growing pigs (SP). The modelling system was performed on the LabVIEW software development platform and internet of things, where the average time for each pig to pass through the system was 6.2 s. Field experiments were carried out to verify the application effect of the system at a commercial pig farm in Shandong province in March, 2019. The experimental pig house was divided into 12 pens, four of which were merged and installed with the sorting system. The experimental pen (EP) consisted of the feeding area for FP, feeding area for SP, and lying area. The pigs fed in EP were treated as the experimental group. Specifically, the pigs first passed through the sorting system before feeding, and then entered the corresponding feeding area after being marked as SP or FP. Therefore, two groups each time, including SP and FP, were categorized after the pigs were fed. The pigs in other four unmodified pens were regarded as the control group, in which the pigs were fed and sorted by traditionally manual method. At the beginning of the experiment, the initial average weights of the pigs in the experimental and control group were 32.21 and 31.76 kg, with the values of standard deviation (SD) of 2.61 and 2.49 kg, respectively. At the end of experiment, the average weights of the pigs in the experimental and control group were 57.68 and 57.41 kg, where the values of SD were 5.26 and 5.51 kg, and the total feed-to-meat ratios were 2.31 and 2.34 kg, respectively. The number of pigs in the weight range of 45-50 kg in the experimental group was less than that of control group. There was no significant difference in the average weight, SD, and total feed-to-meat ratio between the two groups during the experiment. In the early stage of the experiment, the weight variance of the experimental group increased faster than that of the control group, for the reason that the grouping system was not activated, and then the change was slower than that of the control group. The results indicated that the proposed system can be equivalent to the manual adjustment for the group feeding of pigs, while, the sorting system can be used for group feeding to save labor. The findings can also provide a sound theoretical reference for the development of intelligent pig feeding equipment, such as sow feeding and breeding station in the pig industry.

machine vision; animals; growing-finishing pigs; LabVIEW; sorting system

张建龙,庄晏榕,周康,等. 基于机器视觉的育肥猪分群系统设计与试验[J]. 农业工程学报,2020,36(17):174-181.doi:10.11975/j.issn.1002-6819.2020.17.021 http://www.tcsae.org

Zhang Jianlong, Zhuang Yanrong, Zhou Kang, et al. Design of automatic group sorting system for fattening pigs based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(17): 174-181. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.17.021 http://www.tcsae.org

2020-05-18

2020-06-28

国家重点研发计划(2016YFD0700204)

张建龙,博士生,主要从事设施养殖过程控制研究。Email:zhangjianlong@cau.edu.cn

滕光辉,教授,博士生导师,主要从事设施环境监测与信息技术应用研究。Email:futong@cau.edu.cn

10.11975/j.issn.1002-6819.2020.17.021

S818

A

1002-6819(2020)-17-0174-08