大型轴流转桨式水轮机转轮现场组装及安装技术

邱崇俊,刘兴胜,李灿东,李 伟

(华能澜沧江水电股份有限公司,云南 昆明650032)

1 概述

里底水电站位于云南省维西县巴迪乡境内,是澜沧江流域唯一的轴流转桨式水轮发电机组电站。厂房为河床式明厂房结构,电站最大水头41.4 m,额定水头34 m。电站采用3台轴流转桨式水轮机发电机组,额定转速n=107.1 r/min,单机容量140 MW,总装机容量420 MW。

水轮机是水轮发电机组的核心部件,水轮机转轮受到水流的作用将水的势能转换为旋转机械能带动主轴旋转,主轴带动发电机转子旋转产生电能。轴流转桨式水轮机可按水头和负荷变化相应调整转轮叶片,以保持活动导叶转角和叶片转角间的最优配合,从而提高水能平均利用效率。轴流转桨水轮机具有流量大,使用范围广,效率高的特点。

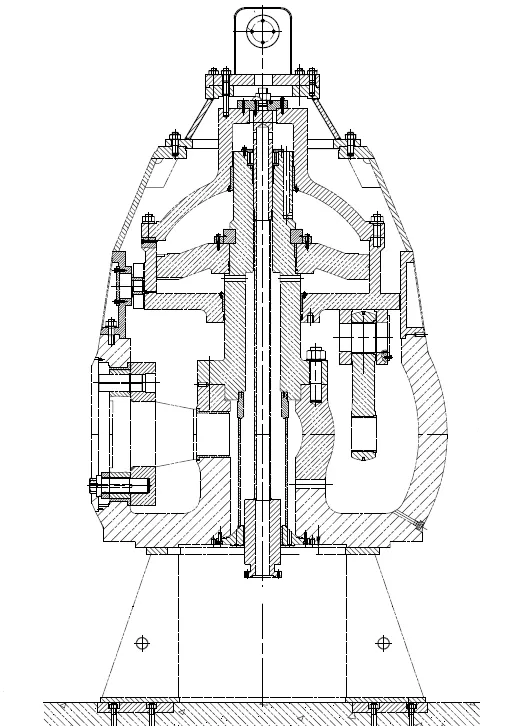

里底水电站轴流转桨式转轮单台重量为162 t,叶片数量为5片。转轮由转轮体、活塞缸、活塞轴、连接体、泄水锥、叶片及其传动机构、操作油管等部件组成。转轮现场组装采用倒立组装转轮体,正立插装叶片的施工流程。转轮活塞采用缸动式结构,活塞缸、活塞轴现场组装。考虑到转轮各部件均为现场组装,为保证组装完成后密封质量和叶片灵活性,现场组装完成后进行整体密封性及灵活性试验。

澜沧江流域梯级电站主要安装机型为立轴混流式机组,对于轴流转桨式机组安装及管理经验相对较少。里底水电站机电安装工程为澜沧江流域第一个大型轴流转桨式水轮机项目,轴流转桨式机组与混流式机组设计最大不同是转轮的结构形式,转轮现场组装是轴流转桨式机组的重点和特点,通过对里底水电站转轮现场组装的技术和工艺的总结可为后续轴流转桨式机组安装提供技术支持,提高对轴流转桨式机组安装技术的管理水平。

2 项目技术准备

经研究分析,轴流转桨式转轮现场组装和吊装的重点和难点问题有以下四个方面,必须提前认真研究分析存在的困难和解决办法。

2.1 轴流转浆式水轮机转轮现场组装

研究、分析轴流转浆式水轮机转轮体现场组装工艺,制定实用性强、节约成本的组装工艺。主要研究内容:

(1)转轮体现场组装方案可行性分析。

(2)转轮体现场组装方案应用和总结。

2.2 轴流转浆式水轮机转轮叶片枢轴及叶片吊装

研究、分析轴流转浆式水轮机转轮叶片枢轴及叶片吊装工艺,确定实用性强、可靠性高的吊装工艺。主要研究内容:

(1)转轮叶片枢轴及叶片吊装方案可行性分析。

(2)转轮叶片枢轴及叶片吊装方案应用和总结。

2.3 轴流转浆式水轮机转轮现场试验技术

通过对轴流转浆式水轮机转轮现场试验技术的研究,总结出一套轴流转浆式水轮机转轮现场试验方法。研究内容:

(1)轴流转浆式水轮机转轮现场试验方法研究。

(2)轴流转浆式水轮机转轮现场试验设备布置。

(3)轴流转浆式水轮机转轮现场试验方法应用及总结。

2.4 轴流转浆式水轮机转轮整体吊装技术

通过对轴流转浆式水轮机转轮整体吊装技术的研究,研究出一套轴流转浆式水轮机转轮整体吊装施工方法。研究内容:

(1)轴流转浆式水轮机转轮整体吊装施工方法可行性研究。

(2)轴流转浆式水轮机转轮整体吊装施工方法应用及总结。

3 主要工序步骤

轴流转桨式水轮机转轮组装主要流程为:支座安装、调整→内操作油管吊入转轮组装工位→外操作油管安装→转轮体翻身倒置于支墩上,并调平→活塞轴安装→叶片连杆、转臂、叶片枢轴安装→转轮体与活塞套装→连接体安装→转轮接力器试验→转轮翻身→泄水锥安装,转轮正置于支座上,并调平→叶片安装→转轮整体试验。

3.1 内、外操作油管套装

预先将内、外操作油管套装并竖直固定在转轮支座中心。根据转轮体止口尺寸,剪切、粘接并安装耐油密封条。将外操作油管与转轮体套装,对称把紧组合不锈钢内六角螺钉。在转轮体翻身倒置于支座过程中套装内操作油管,注意安装前内操作油管应临时固定在竖直方向,安装时吊车下降速度应缓慢、均匀。活塞缸盖的安装完成后,才将内操作油管顶起,安装到位,再安装活塞缸端盖。

3.2 活塞轴安装

利用桥机将转轮体翻身,使活塞轴把合面朝上。将转轮体吊放在支座上,用框式水平仪检查转轮体与活塞轴把合面的水平度,应不超过0.10 mm,如不满足要求,须在转轮体与支座间垫铜皮进行调整。将清洗干净的活塞轴吊于转轮体上方200 mm处,在活塞轴与转轮体Φ700 mm配合止口涂抹透平油(该透平油为导轴承透平油),缓慢下落活塞轴,使活塞轴平稳地落放于转轮体上,装入2个B40×80定位销,仔细检查并清洗转轮体上M110螺孔、M110螺柱、螺母,并在螺纹上涂抹二硫化钼,安装止动垫圈,对称把紧螺柱。螺柱把紧后,用塞尺检查活塞轴和转轮体法兰面的间隙,其不应有间隙,局部最大不应超过0.10 mm,深度不超过组合面宽度1/3,长度不超过周长1/5,间隙合格后,利用止动垫圈将M110螺母锁住。

3.3 叶片连杆、转臂、叶片枢轴安装

按厂内预装时所打标记将叶片连杆与转臂组装,组装时应在叶片连杆轴瓦工作面上涂上一层黄甘油。叶片连杆应该转动灵活,无发卡现象,安装连杆外侧限位板,限位板螺栓涂抹螺纹紧固胶。将转臂连同叶片连杆对号吊入转轮体内部,利用导链、千斤顶等辅助工具调整转臂中心与转轮体Φ1 180大铜瓦中心一致,并使转臂贴紧转轮体。清理叶片枢轴,安装叶片枢轴套装工具,工地自行调整套装工具上的配重块的位置,使得叶片枢轴吊起后处于水平状态。安装转臂与叶片枢轴之间的Φ160叶片销,并在铜瓦上涂抹黄甘油,将叶片枢轴穿入Φ1 180大铜瓦、转臂、Φ390小轴瓦。在叶片枢轴穿入过程中应适当调整转臂,同时适当转动叶片枢轴以满足叶片销顺利穿入叶片枢轴。

3.4 转轮体与活塞套装

在活塞上平面和活塞轴卡环槽内涂上一层透平油,按图装入卡环,用塞尺检查卡环与活塞、活塞轴的间隙,总间隙应为0.02~0.05 mm。合格后按图纸要求安装紧固环,并依次安装弹簧垫圈、螺栓,将紧固环把紧。检查活塞与活塞缸之间的间隙,间隙应为0.35~0.64 mm且四周均匀。按图依次安装轴套、顶瓦架、垫圈、螺栓,并把紧。顶瓦架安装时,注意顶瓦架的4个缺口应对正活塞轴的4个Φ60孔。清洗活塞缸盖、螺柱、垫圈、螺母及耐油橡胶条,并根据活塞缸盖止口直径配作耐油密封条。将清洗干净的活塞缸盖吊起,调整活塞缸盖的水平,将配作好的耐油橡胶圆条,套入缸盖止口。当活塞缸盖距离活塞缸上方约200 mm时,缓慢下落活塞缸缸盖,下落过程中调整活塞缸缸盖上Φ550轴套与活塞轴的同心,使活塞缸盖就位。就位后,按图依次安装螺柱、垫圈、螺母,并把紧。用塞尺检查法兰面间隙,局部允许有0.05 mm,深度不超过法兰宽度的1/3、长度不超过法兰周长的1/5。按图安装端盖、耐油密封条、内螺纹圆柱销、O型密封圈、丝堵,对称把紧螺栓。

3.5 连接体安装

根据连接体止口尺寸,配作密封条。安装连接体上的滑块轴、滑块;吊装连接体使滑块穿入滑槽,对称、均匀把紧连接体与转轮体之间组合螺栓,检查组合面是否有间隙。测量记录滑块与滑槽之间的间隙;连接体与转轮体之间的定位圆柱销应该进行点焊锁定;装焊连接体护板。

3.6 转轮接力器试验

严密性试验:分别对接力器前后腔注油并增压至6 MPa,保持30 min不得有渗漏现象。

动作试验:传动机构灵活,叶片转动平稳,测定叶片在转动过程中转轮活塞上、下腔的油压值和接力器行程,活塞全行程Smax=260 mm。

3.7 转轮翻身

转轮接力器试验完成,转轮倒装的全部工作至此结束。为防止转轮翻身过程中,转轮接力器发生窜动,特采用如下3种方式:

(1)将接力器端盖直接固定在吊具上。

(2)将活塞置于中间位置,五个叶片轴孔用叶片螺栓把转臂压在大筒瓦端面上,产生足够的摩擦力。

(3)在接力器前后腔均充满透平油,并关闭阀门。

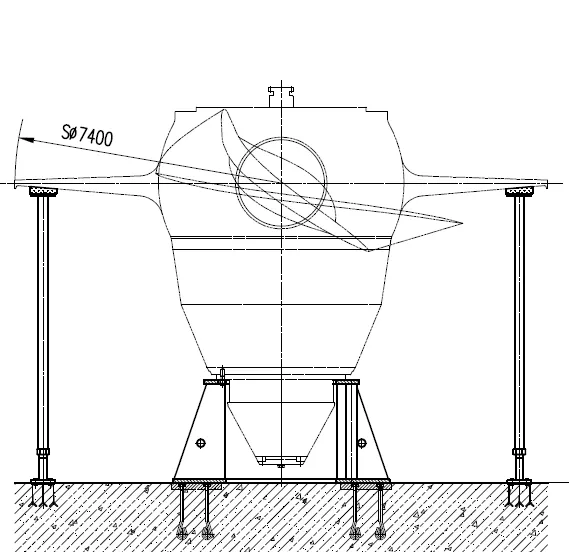

将钢丝绳穿过吊耳,试吊一下转轮,以检查整个起吊系统是否工作正常。确认无误后,缓慢将转轮吊离支座,将吊耳Ⅱ置于转轮翻身装置上。将转轮平放,并挂装吊耳Ⅱ钢丝绳,按转轮起吊翻身图顺序进行转轮的翻身工作。待转轮翻正后拆除吊具Ⅱ,根据泄水锥止口尺寸配作、安装耐油密封条。组装泄水锥与连接体,对称把紧组合螺栓,检查组合面是否有间隙,连接体与泄水锥之间的定位圆柱销应该进行点焊锁定。将转轮体置于支座上并调平。

3.8 叶片安装

安装叶片与枢轴之间的定位销,将叶片密封按照图纸的安装顺序套在叶片轴上(暂不安装),用叶片安装工具将叶片安装就位,安装叶片螺栓,取下安装工具;按设计要求对称、均匀把紧叶片螺栓。安装止动塞块、叶片螺栓盖板。依次安装叶片密封,安装时用黄甘油将2条密封圈粘接成整体,同时注意密封圈不能翻边。根据编号安装叶片密封压环,待整圈形成后,均匀把紧压环螺栓,压环不得突出转轮体表面。测量密封压环与转轮体及叶片法兰外缘之间的间隙。测量密封压环与转轮体及叶片根部之间的错牙。

3.9 转轮整体试验

转轮叶片安装完成后,转轮现场组装工作就全部完成。必须按照工艺要求进行转轮整体试验。在转轮就近合适的位置安装转轮油压试验装置。

动作试验:传动机构灵活,叶片转动平稳,测定叶片在转动过程中转轮活塞上、下腔的油压值和接力器行程,活塞全行程Smax=260 mm,并作记录。

叶片密封漏油试验:向转轮体内部注油,待油从转轮体上部油孔漏出时,封堵该油孔。进行转轮体压力试验,压力为0.5 MPa,时间为16 h,试验过程中每小时转动叶片2~3次,检查转轮体各部位是否有漏油,检查叶片密封部位漏油不大于7.5 ml/h。同时在转轮体打压之前,在转轮体与叶片之间安装百分表检查叶片径向窜动量。

再次进行转轮动作试验,检查叶片是否转动灵活,有无发卡现象;同时检查叶片的转角是否符合图纸要求,叶片在最大转角+11°时,叶片间的转角相对误差不大于±25′;同时检查转轮叶片在不同转角的位置时叶片与叶片密封压环、转轮体的间隙是否符合图纸要求。

图1 转轮倒装

试验完成后将水轮机转轮叶片调整到全关位置,拆除转轮试验盖,安装叶片支撑,叶片密封的压环上螺钉沉孔应采用环氧树脂填满,不得凸出表面。

图2 转轮正装

3.10 三体联吊

通过优化吊装方案,采用在吊轴上沿周边增焊8个挂点,增加8个20 t手拉葫芦来悬吊支持盖替代原卡环倒装固定支持盖的方案。将大轴和支持盖二联体吊装在转轮上连接固定,缓慢均匀松开8个20 t手拉葫芦将支持盖放至转轮上,通过三体联吊起吊轴把合螺栓放置吊带配合5 t手拉葫芦,提起预存在支持盖内部的悬吊卡环,围绕轴承卡环槽并使悬吊卡环与支持盖把合螺孔基本对正,将悬吊卡环组装成一体。通过8个20 t手拉葫芦缓慢均匀提起支持盖与悬吊卡环进行把合,主轴、支持盖、转轮联合成一个整体。

利用桥机通过转子平衡梁吊轴将主轴、支持盖及转轮整体吊入机坑。安装支持盖与顶盖把合螺栓并把紧至设计力矩值,拆除三体联吊吊具及操作油管吊架。

4 项目技术总结及评价

里底水电站水轮机的外形尺寸较大,转轮采用现场组装的方式。为了减少在机坑内的安装工作量,节约施工成本和安装工期,安装采用转轮、主轴、支持盖(带导流锥)三体在安装间联接成整体,一次吊装到位的方式进行。里底水电站转轮、主轴、支持盖(带导流锥)三体联吊工作,经现场各参建单位对联吊方案认真分析,并优化三体联吊方案,避免设备组装后整体超高、超重带来的安全隐患,还减少了部件吊装、调整时间,大大节约了施工成本和安装工期。里底水电站轴流转桨式水轮机组转轮现场组装及安装主要技术创新点如下:

(1)转轮叶片枢轴现场配重安装,改变了制作托架,使用千斤顶的传统组装方法,降低了施工难度,节约了施工成本和组装工期。

(2)转轮翻身前进行转轮现场耐压试验,避免了转轮组装完成后密封损坏而造成的返工,降低了转轮组装风险,提高了转轮安装质量和保证了机组长期、安全、稳定运行。

(3)转轮、主轴、支持盖(带导流锥)三体联接及联吊一次到位方案的优化和调整,不仅避免了超高、超重的组装件在倒换工装时的安全隐患,还减少了部件吊装、调整时间,节约了施工成本和安装工期。

里底水电站轴流转桨式水轮机现场组装和三体联吊在技术方面有一定的先进性,经过总结和提炼积累了一定经验,可为后续同类型机组的转轮组装及安装提供技术借鉴和指导。

——“AABC”和“无X无X”式词语