四单元联动智能柔性定位系统研究*

黄 海,王 磊,卿小芳,李志强,石海波

(广州德恒汽车装备科技有限公司,广州 510800)

0 引言

汽车新产品的研发速度和成本控制是汽车研发企业的一贯追求,新产品研发量产前试生产是必不可少环节,如何有效地利用产品研发中开发的资源,是企业值得思考的问题[1-2]。以往大批量、单一化生产模式造成大量工艺装备投资,使制造成本增加和产能浪费,而基于小批量、多品种生产模式的柔性化制造技术最大程度降低工艺装备投资成本和利用产能,最大程度缩短开发时间,实现新车型迅速投产,因此多车型汽车柔性化混线焊装生产模式成为适应市场需求的焊接生产线发展趋势[3]。

现阶段汽车柔性生产线还没有形成标准工艺模式,针对不同车型,不同厂家每次都要重新设计工艺及设备,这样导致设计成本高昂,工艺兼容性差,当需增加车型就要对原生产线改造设计,既耗费成本,也浪费时间,这种模式很难满足我国对汽车巨大需求。为弥补不足,提高汽车柔性生产线柔性化程度,智能柔性定位单元逐步被应用于各主机厂汽车柔性焊装生产线上[4-5]。智能柔性定位单元应用于汽车白车身焊装主线与地板线,可与标准工业机器人配合,精确、快速、简便地实现多车型切换与定位,实现汽车柔性化生产,提高生产效率,降低工装成本。因此对焊装车间生产线工装夹具定位单元进行柔性化设计开发是必须解决的问题[6]。

当前,一般汽车厂商首先考虑采用发展时间更久、更成熟的国外相关柔性定位技术,导致国内自主柔性定位技术的推广应用困难。目前,虽然有多台定位单元组建的智能柔性定位系统被应用于各大主机厂汽车柔性焊装生产线上,一定程度上提高了汽车柔性生产线的柔性化水平,但现有定位系统使用的定位单元均采用三轴单元组合联动方式驱动,价格昂贵,示教调试复杂,限制了智能柔性定位系统在汽车柔性焊装生产线的普及应用[7-8]。

结合当前各主要柔性定位夹具的设计研究,充分考虑焊接工艺及需求,研制出四单元联动智能柔性定位系统。本文分别对该定位系统的总体方案、电控方案、技术指标、关键装置设计、车型切换、节拍能力及平台扩展性等方面进行阐述和分析,结果表明该定位系统结构简单、可操作性好、制作及维修容易、成本低,可为汽车生产厂商提供一种应用案例参考,为汽车多车型柔性定位系统的多元化解决方案提供借鉴。

1 智能柔性定位系统方案设计

1.1 总体方案

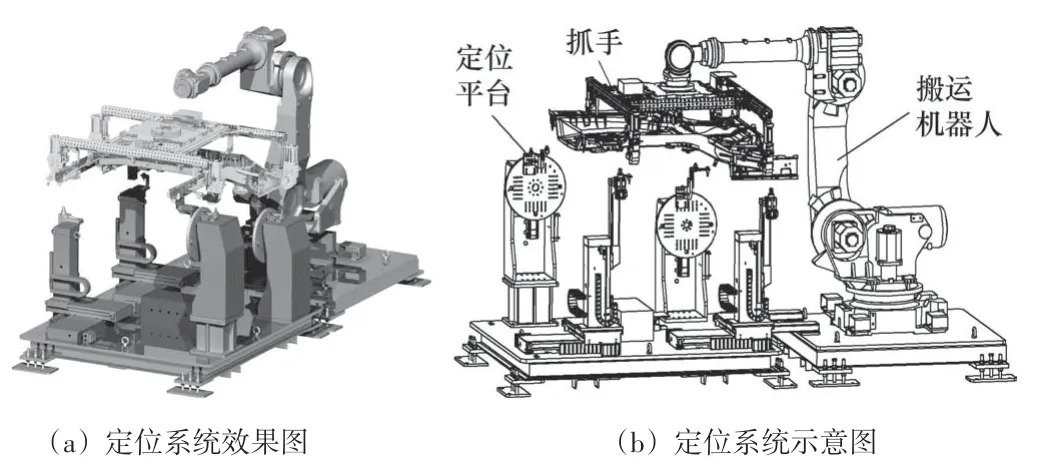

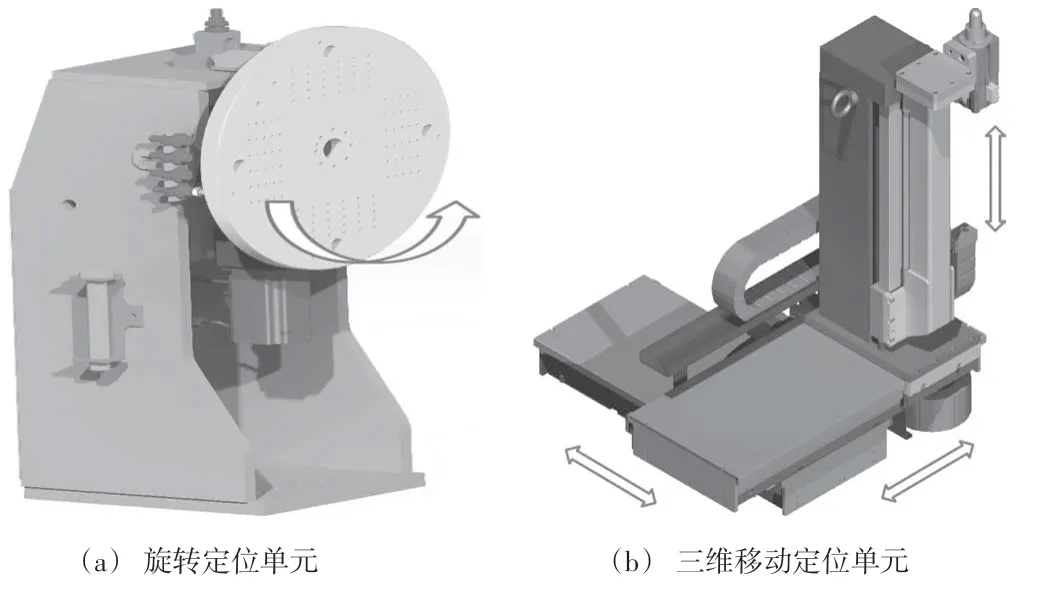

柔性定位技术是指可以根据不同车型数据自动切换定位销对工件进行定位夹紧,实现多车型共线生产。四单元联动智能柔性定位系统(以下简称四单元定位系统)能实现汽车四平台多车型焊装共线生产,如图1所示,四单元定位系统主要包括定位平台、抓手、搬运机器人、电控系统等。定位平台上的前后两侧分别各布置2套旋转定位单元和2套三维移动定位单元,其中旋转定位单元可根据不同车型的定位需求切换定位销组件,其驱动和转位控制装置可实现快速切换,以对不同车型的车身进行定位夹紧。三维移动定位单元可以横向、纵向以及竖直方向调整定位点,实现三自由度的移动定位。搬运机器人和可拆卸抓手负责工件搬运。

图1 四单元联动智能柔性定位系统

四单元定位系统柔性定位过程如图2 所示,四单元定位系统通过搬运机器人和抓手抓取车身后地板,并置于定位平台上方,定位平台的旋转定位单元通过转位将合适的定位组件转动到定位工位上,搬运机器人将后地板的一侧移动到旋转定位单元侧,并使后地板上定位孔与旋转定位单元上的定位组件配合,定位平台的三维移动定位单元智能移动对位,使后地板定位孔与三维移动定位单元上的定位销配合,完成后地板定位工作,随后对后地板进行夹紧和焊装。

图2 后地板柔性定位实物图

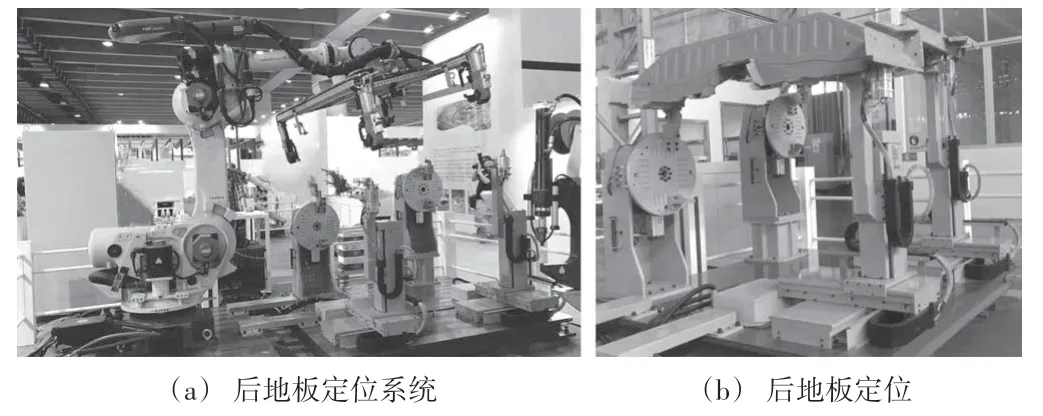

1.2 电控方案

四单元定位系统的电控系统采用多轴联动控制,如图3所示,电控网络架构采用总线扩展及硬件模块化配置的方式进行设计,不同车身焊装工位的定位单元数量不同,本文采用4个定位单元,包括2个三轴单元和2个一轴单元,联动的定位单元数量可进行扩展。控制系统采用EtherCAT多轴运动控制器,1 个控制器可同时控制总轴数多达64 轴的定位单元,该控制系统具有以下特点:增强的轴参数显示,可选择轴的参数显示与实时更新;机器人语言可扩展,配置1套手持器和示教编程系统软件;可驱动辅助设备;具有直线、圆弧、螺旋线和空间圆弧插补的强大运动控制功能;带有以太网内置接口,独立的RS232 和RS485 端口,CANopen I/O 扩展。除手持示教器外挂,其余电控硬件均置于电控箱内,电控箱与智能柔性定位单元采用总线和动力电缆连接,1个电控箱控制4台智能柔性定位单元,每台定位单元均配置独立的信号线缆和电源线缆与电控箱连接,并配置HARTING连接器用于线缆的快速对接。

图3 电控网络架构示意图

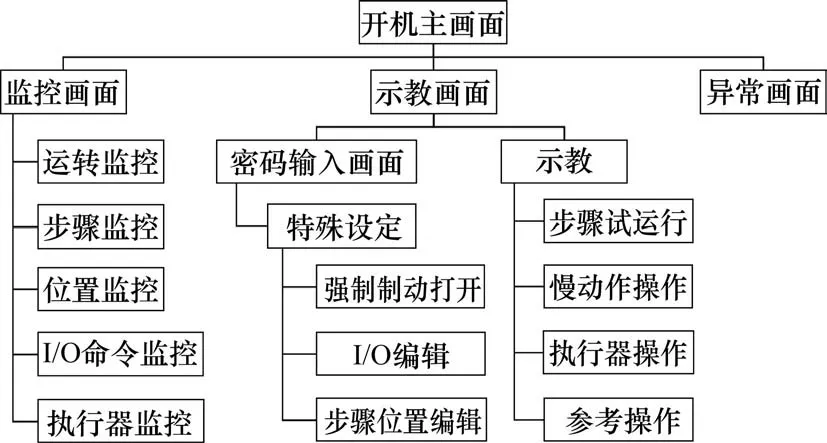

四单元定位系统的示教器可对定位单元伺服系统的运行状态进行监控、程序参数修改、伺服电机点动运行控制等。示教器功能菜单如图4所示,开机主画面设置监控画面、示教画面和异常画面3个主要选择画面,各画面下层设置多层子菜单画面。监控画面实时显示定位单元的运行状态,示教画面用于输入车型数据、控制定位单元的点动、对零、轨迹示教等,异常画面用于显示定位单元故障的出现与解除。

图4 示教器功能菜单

示教器画面显示如图5所示,“示教画面”用于四单元定位系统4个定位单元“①②③④”的示教操作,定位单元①和②均为3轴直线位移控制,定位单元③和④均为单轴角位移控制,示教器实现四单元定位系统4个定位单元共计8轴(J1~J8)的位置示教与实时坐标显示。

图5 示教器显示画面

1.3 技术参数

四单元定位系统关键技术参数如表1 所示,平台数4 个,共线生产车型数量4种以上,柔性化程度高,多平台多车型共线生产,生产效率高,生产节拍满足85 JPH,节拍时间内完成智能切换,车型切换时间6 s,定位销高精度定位,定位销位置尺寸公差i 0.05 mm,满足汽车零部件厂和主机厂多车型门盖、底板、机舱等车身零部件高效率柔性共线混流焊装生产。

表1 关键技术参数

2 关键装置设计

2.1 定位平台

定位平台用于车身件的柔性定位与夹紧,采用四单元定位设计,如图6所示,定位平台包括基板、2套旋转定位单元和2套三维移动定位单元。基板用于定位单元的安装和承载。旋转定位单元包括驱动装置、机架、增高座、转位控制装置、超程保护装置、检修感应装置、定位销组件、转盘等。机架上设有用于固定转盘的检修感应装置。转盘最多安装4套定位销组件。转盘与机架之间设有转位控制装置和超程保护装置,分别用于控制转盘旋转角度和限制转盘转角行程。根据不同车型定位需求,定位平台自动切换定位销组件,解决了白车身焊装生产线切换车型平台时由于定位孔径的大小和位置不一致所引起的无法定位的问题,极大降低新车型新平台开发成本,车型切换无需人工控制,切换迅速,控制精准,智能化生产。

图6 定位平台示意图

三维移动定位单元包括销钉缸、升降臂、A3轴、A2轴、A1轴、拖链等。A1~A3轴呈横向、纵向和竖向布置,为三维移动定位单元的动力装置。A1轴置于定位平台上,用于定位单元横向移动,A2轴与A1轴垂直交叉相连,用于定位单元纵向移动,A3轴置于A2轴正上方,用于升降臂直线升降移动,带动销钉缸同步移动。销钉缸与升降臂均采用侧面布置,三维移动单元整体高度低,使该单元与旋转定位单元设备高度相匹配,降低汽车焊装产线成套设备高度,降低用户设备投资。

2.2 抓手

抓手用于工件抓取,如图7 所示,抓手包括定位组件、夹紧组件、夹紧缸、八角管、法兰、阀岛、调节杆、在度感应等。

图7 抓手示意图

八角管安装有定位组件和夹紧组件,用于工件定位与夹紧。夹紧缸装于多孔设计的调节杆上,不同孔位安装的夹紧缸能夹持Z 向尺寸各异的工件,夹紧缸和阀岛提供工件夹紧气动动力。法兰中心凹陷,与搬运机器人连接机构插接并定位锁紧。抓手抓取工件后,通过装于八角管上且置于工件上方在席感应判断工件是否到位,确保工件正常抓取。

2.3 机器人系统

机器人系统负责抓手及工件搬运,如图8 所示,机器人系统包括系统控制柜、机器人柜、置台、法兰、搬运机器人、基板、调平装置等。置台用于安置系统控制柜和机器人柜,法兰用于连接抓手,基板采用调平装置调节水平,用于搬运机器人安装。系统控制柜整体控制四单元定位系统,机器人柜控制搬运机器人运送工件,系统控制柜和机器人柜联动协作,完成工件智能切换、运送、抓取和定位。

图8 机器人系统示意图

3 相关特性分析

3.1 车型切换

如图9(a)所示,旋转定位单元的转盘沿转盘轴心线旋转,带动装于转盘上的定位销组件以90h分度旋转与停留,最多实现汽车生产的4个制造平台工件的定位与夹紧。各平台的车型定位孔大小与位置尺寸均可不同,根据不同车型定位需求,旋转定位单元自动切换定位组件,以适应汽车4平台多车型共线生产。如图9(b)所示,三维移动定位单元的轴移动方向按笛卡尔坐标系设置,通过3轴联动的直线移动,带动装于升降轴顶端的销钉缸在空间设定范围内任意点的停留,实现多车型定位孔位置尺寸不同的柔性定位。四单元定位系统通过旋转定位单元和三维移动定位单元的多轴联动及单元联动实现4个不同制造平台的多车型切换共线生产。

图9 单元运动示意图

3.2 节拍分析

四单元定位系统生产节拍时间取决于机器人搬运、焊接和车型定位切换时间等,表2所示为某汽车零部件厂多车型门盖柔性切换共线生产的生产节拍,定位单元切换定位销组时间6 s(即车型切换时间6 s),节拍重要转接点时间36 s,设备开动率85%时,生产节拍高达85 JPH,日常生产节拍满足生产纲领要求。

表2 生产节拍 s

3.3 平台扩展性

图10 定位平台扩展示意图

四单元定位系统采用模块化设计,生产厂商可根据产品规划和车型增加对定位平台进行扩展,如图10所示(注:以下旋转定位单元简称风车,三维移动定位单元简称NC),定位平台在已有4 定位单元基础上分别进行1~2 单元扩展,扩展后获得2个新定位平台,其中定位平台2为5定位单元组合(2 台风车+3 台 NC),定位平台 3 为 6 定位单元组合 (3 台风车+3台NC),较之4定位单元组合的定位平台(2台风车+2台NC),2个新定位平台能适应更加复杂多样车身零部件柔性定位,满足更多车型门盖、地板、机舱、侧围、白车身等车身零部件混流共线焊装生产。图中2 个新定位平台的风车和NC均为同侧布置,为适应更多复杂生产工况,风车和NC的底部安装面可在单元安装基板面上任意水平移动并固定,获得更多新定位平台。

4 结束语

多车型柔性生产线关键技术四单元定位系统的开发和成熟具有重要意义。本文在充分分析和总结现有汽车柔性定位系统不足后,研制了适用广泛、定位平台可扩展的高效快速切换的四单元联动智能柔性定位系统。本文系统阐述了四单元定位系统整体方案与电控方案,并对其关键装置设计、车型切换、节拍能力及定位平台扩展性等进行描述和分析,为汽车焊装柔性定位系统的多元化解决方案提供借鉴。