激光陀螺稳频器压电陶瓷片微位移自动化测量*

李 欣,王晓东,2,罗 怡,2,任同群,2

(1.大连理工大学辽宁省微纳米技术及系统重点实验室,辽宁大连 116024;2.大连理工大学精密与特种加工教育部重点实验室,辽宁大连 116024)

0 引言

在航空航天等领域,激光陀螺仪作为光学惯性导航器件,用于测量物体的转速。其工作原理:通过检测闭环光路中两束反向激光束的光程差,计算得到物体的转速。激光陀螺工作时,由于温度和机械振动等环境因素的影响,谐振腔长度会发生微米级的变化[1],这将导致陀螺仪工作频率变化,对其工作稳定性有致命的影响。

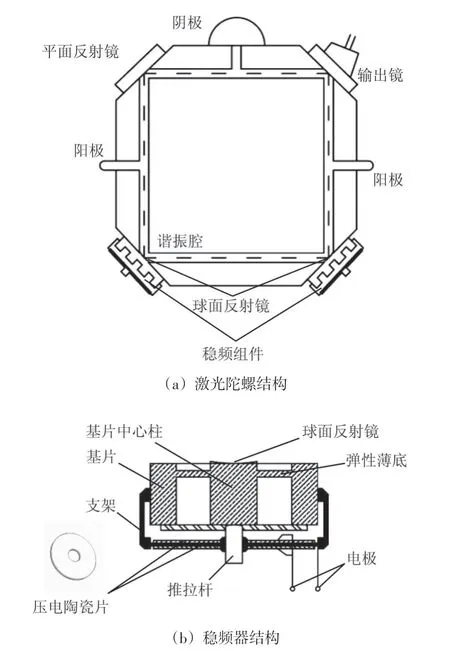

以压电陶瓷片为核心驱动的稳频器可以调节激光谐振腔长度,稳定激光陀螺仪的工作频率[2-4]。激光陀螺谐振腔长调整原理如图1所示,激光陀螺稳频组件的上、下两面装有配对的压电陶瓷片,压电陶瓷片为环形薄片结构,通过稳频控制电路控制压电陶瓷片的形变量。配对的压电陶瓷片在电压作用下一片伸长,另一片缩短,从而产生弯曲,使推拉杆作用于基片中心柱。基片的弹性薄底可沿其反射镜面法线方向进行微小移动,达到双向调节激光陀螺谐振腔长的目的。稳频器要求压电陶瓷片依据位移特性配对使用,即匹配的陶瓷片在相同的驱动电压下位移大小一致。因此,压电陶瓷片在使用前需要进行微位移的精密测量。

目前,在生产领域中压电陶瓷片的位移测量以人工测量为主,但效率低下,难以保证测量准确性,严重影响了激光陀螺的装配质量。因此,有必要开发自动化的测量设备,高效和准确地对压电陶瓷片的微位移进行批量自动化测量。

对于压电陶瓷片的位移测量,通常以光学法[5]和电学法[6]为主。激光干涉测量[7]是目前已被广泛使用的光学测量法,其分辨率可以达到10-14m。此外,佛罗里达大学Mohammad H.Malakooti 和Henry A.Sodano[8]还利用光学显微镜捕获压电陶瓷片的图像,通过相关算法处理图像以获得其位移。然而,用于干涉测量的光学系统复杂且昂贵,对工作条件十分敏感,测量结果很容易受到温度、振动和环境等因素的影响,需要操作员具有较高的技术技能。采用光学显微镜则需要相对复杂的算法对压电陶瓷片的边缘进行提取,时间成本较高,也不利于系统集成。电学测量法以电容测量法[9]和电感测量法[10]为主。采用电容位移传感器时,需要将批量的压电陶瓷片与电容极板固定,难以操作,且不能够保证固定质量。电感法对测试表面要求低,精度适中,且易于实现和系统集成。

本文对比分析了压电陶瓷片位移测量时单、双测头两种测量方式,实验研究了充放电次数对压电陶瓷片位移量的影响,确定了一种静态电压下精确、快速测量压电陶瓷片微位移的方案,研制了微位移自动化测量设备,利用设备进行了测量实验,对设备进行了误差分析,目前设备已应用于生产中。

图1 激光陀螺谐振腔长调整原理

1 测量方案

1.1 微位移测量方式

压电陶瓷片微位移测量时需要正、负电极(上、下电极)对其施加电压,同时利用2个电极压紧陶瓷片。测量时,压电陶瓷片所受压力取决于上电极的弹性探针,探针的弹簧压力为0.98 N。测头的驱动方式为气动,测量力小于0.2 N。

单测头测量时,电感测微仪需要配合固定挡块测量,如图2(a)所示,压电陶瓷片沿径向方向产生形变,但一端被挡块固定,只能单向移动,其所受摩擦力可能会超过单片陶瓷片的驱动力,导致测量结果偏小。针对不同规格的压电陶瓷片,挡块的位置难以确定,不容易满足多规格压电陶瓷片微位移的自动化测量。若采用双测头测量,不仅避免了上述问题,而且也消除了电感测微仪的放置偏差对测量结果的影响。如图2(b)所示,O 为压电陶瓷片的圆心,虽因安装原因导致双测头在水平面之间存在一定的夹角α,但2个电感测微仪的测量结果均为压电陶瓷片在径向产生的位移,可认为两者之和为陶瓷片直径方向的位移。因此,设备采用双测头测量方式。

图2 测量方式示意图

在相同的实验环境下,分别通过单测头与双测头测量方式对同一片φ14 mm压电陶瓷片在100 V静态电压下进行了测量,测量结果如表1所示,结果证实了单测头测量时压电陶瓷片的位移偏小。

表1 单、双测头测量实验结果 μm

1.2 驱动电压的加载

压电陶瓷在外电场的作用下由于逆压电效应[11]会产生形变,但由于电致伸缩效应以及迟滞[12-13]、蠕变[14]特性的存在,导致了压电制动器的位移输出呈现非线性的复杂曲线。因此,确定一种稳定可靠的测量工艺方法对压电陶瓷片位移测量设备的研制具有非常重要的意义。

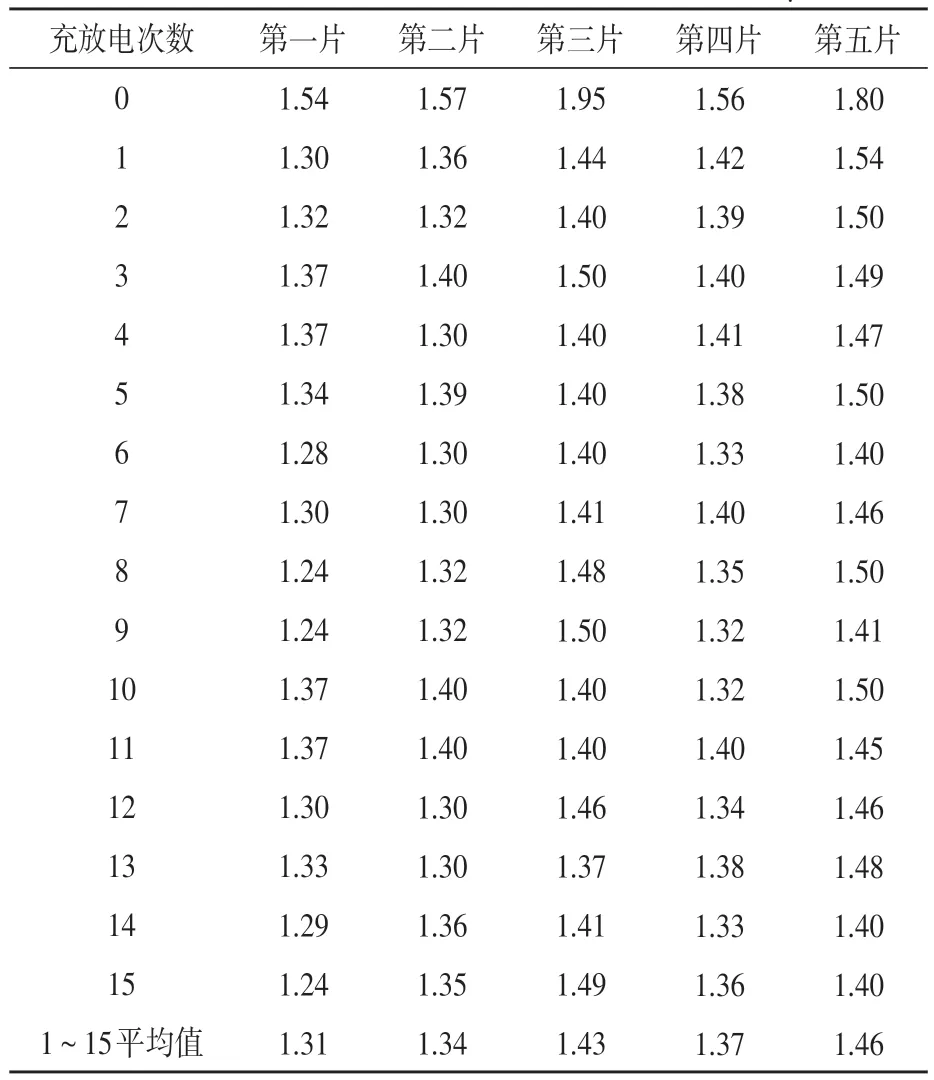

表2 反复充放电测量实验结果 μm

现场测量时,操作员首先通过反复充、放电的方式提高压电陶瓷片的稳定性,然后再进行测量。为了探究充、放电次数对压电陶瓷片位移的影响,设计了如下实验。

取5片压电陶瓷片,分别加载100 V电压持续2 s,然后加载0 V 电压持续2 s,重复16 次,每次均记录其位移量。其中,驱动电源采用专用的压电控制器,100 V内的最大误差小于30 mV,实验温度为20.5 ℃,湿度为18%,实验结果如表2所示。结果表明,压电陶瓷片充、放电0 次时,测量结果偏差较大;充、放电1~15 次时,5 片的测量结果与平均值的最大差值分别是 0.07 μm、0.06 μm、0.07 μm、0.05 μm 和0.06 μm。这表明充、放电次数对静态电压下压电陶瓷片位移的影响不大。随着加压次数的增多,陶瓷片的位移量也没有明显的变化。因此,为保证测量效率和准确性,在测量前采用与测量时相等的电压进行3次充、放电处理。

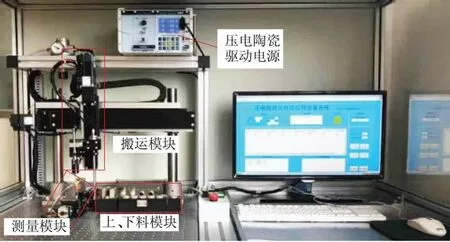

2 自动化测量设备

压电陶瓷片微位移的自动化测量过程可分为上料、测量与分类下料,利用模块化设计思想,可将自动化测量设备分为搬运模块、上、下料模块和测量模块,其整体框图如图3所示。

图3 设备整体框图

设备通过运动控制卡控制一对位移滑台,采用真空吸附技术,配合光电传感器实现陶瓷片的拾取、运送与放置。测量时,通过压电陶瓷激励电源对陶瓷片加载电压,同时利用电感测微仪测量其位移。电感测微仪采用气动式,可以通过精密减压阀调节测量力。设备所需控制的部件主要包括位移滑台、激励电源以及电感测微仪等,电气控制框图如图4所示。

图4 电气控制框图

2.1 测量模块

测量模块是整台设备的核心,完成压电陶瓷片电压的加载及其微位移的测量。该模块主要由2个装有电感测微仪的直线导轨、1个转台和上、下电极组成,如图5所示。下电极开有吸孔,在陶瓷片被上电极压紧前,通过真空吸附的方式,防止陶瓷片滑落。测量之前,上电极下降至与陶瓷片接触,由于嵌入在轴承安装座内的线性轴承,轴承安装座和固定杆之间将存在相对运动。当达到目标位置时,安装座上固定的挡片触发光电传感器产生停止信号,此时上电极不仅能够压紧陶瓷片,还可保证每次压紧时压力一致。在这个过程中,由于上电极和陶瓷片法线方向可能存在夹角,使电极与陶瓷片之间本该面与面之间的接触变成了线接触,不能保证电压加载效果,甚至可能导致陶瓷片因局部应力过大而被损坏。为避免这种现象,该模块采用了球面轴承和弹性探针组合的机械结构。该结构可以实现自动姿态调节,保证压电陶瓷片和电极接触均匀,从而避免了局部应力过大和电压加载不稳定的问题。

图5 测量模块

测量前,直线导轨带动电感测微仪运动,以测微仪初末位置的差值大于或等于500 μm为停止信号,既保证了电感测头与陶瓷片充分接触,也防止了导轨相对运动距离过大损坏电感测微仪。上、下电极通过绝缘垫片以及绝缘连接件隔绝了加载于压电陶瓷片的电压,保证了设备及人身安全。另外,电感测微仪配合可拆卸的陶瓷测头,可以满足不同规格陶瓷片的位移测量。

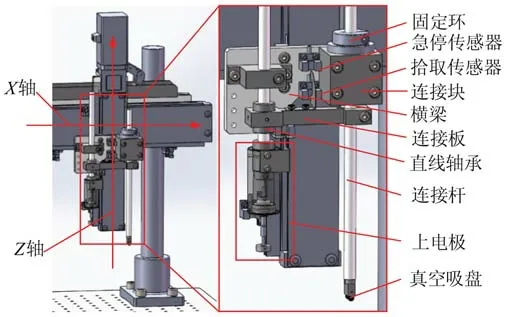

2.2 搬运模块

搬运模块完成压电陶瓷片的拾取、搬运及放置,由一对位移滑台组成,如图6所示。连接板将上电极和拾取臂共同固定在Z 轴。真空吸盘配合拾取传感器,通过真空吸附完成压电陶瓷片的拾取与放置,其工作原理与上电极压紧陶瓷片一致。当拾取传感器触发时,记录Z 轴下降的距离,将拾取臂的下降距离转化成陶瓷片的剩余数量,实现了对上料台陶瓷片剩余数量的检测,避免了因上料台压电陶瓷片的缺失而导致的上、下电极的短路。同时,如果设备程序运行异常,拾取臂或上电极会继续沿Z 轴向下运动,安装在横梁上面的挡片会继续触发急停传感器,运动控制卡会产生急停信号以保护设备与压电陶瓷片的安全。

图6 搬运模块

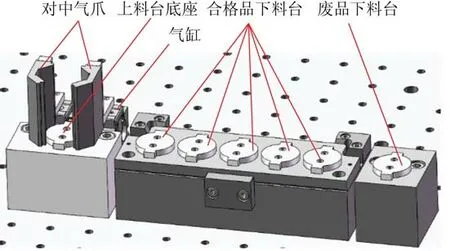

2.3 上、下料模块

上、下料模块由上料台和下料台组成,上料台主要由气缸和对中夹指组成,下料台分为合格品下料台和废品下料台,如图7所示。上料之前,电磁阀控制气缸,使对中夹指向内夹紧,将堆叠在上料台的压电陶瓷片进行对准整理。测量结束后,系统根据测量结果对陶瓷片进行分类,按照不同类别将陶瓷片分别放置到5 个合格品下料台和1 个废品下料台中。

图7 上下料模块

3 测量实验及结果

选取10片φ14 mm的压电陶瓷片,分别通过激光干涉仪和研制设备在100 V 静态电压下进行测量,实验结果如图8 所示。实验中,激光干涉仪型号为Agilent5530,配合线性测量组件10766A,其分辨率为0.01 μm。

通过对比激光干涉仪与研制设备的测量结果,同一片压电陶瓷片在两种仪器下测量结果的最大偏差为0.126 μm。这表明自动化测量设备与激光干涉仪测量结果具有较高的一致性。

再次选取10 片φ14 mm 的压电陶瓷片并将其归为一组,在100 V静态电压下进行测量,每组测量6次,实验结果如表3所示。

图8 测量实验对比结果

表3 测量实验结果 μm

根据标准差公式计算可知,10 片压电陶瓷片标准差小于或等于0.06 μm,如式(1)所示。这表明设备的重复性精度优于0.06 μm。

式中:N为测量次数;xi为第i次测量数据;u为所有测量数据的平均值。

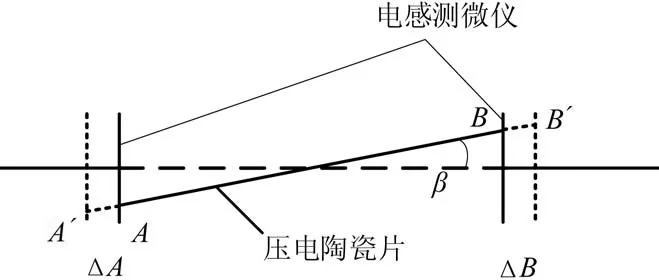

设备采用双测头测量,避免了电感测微仪在水平方向上存在夹角而造成的测量误差。在竖直方向上的误差分析如图9所示,压电陶瓷片的实际放置位置与水平面之间的夹角为β,A、B 分别为2 个电感测微仪与陶瓷片的接触点,A′、B′为陶瓷片在驱动电压的作用下产生位移时与测微仪的接触点,ΔA、ΔB分别为2个电感测微仪的测量值。陶瓷片的测量位移值L、实际位移值S分别如式(2)~(3)所示。

图9 误差分析

针对实验中测量的φ14 mm的压电陶瓷片,其在100 V电压下的位移不会超过2 μm,假设β=1h,误差小于0.3 nm,远小于测量精度,可忽略不计。

4 结束语

为实现激光陀螺稳频器压电陶瓷片微位移的批量自动化精密测量,本文设计了基于高精度电感测微仪的双测头测量方案,确定了采用与测量时相等的电压对压电陶瓷片进行充放电3次的预处理方式,研制了自动化测量设备。设备利用一对移动滑台配合真空吸盘实现了陶瓷片的拾取、搬运与放置,避免了陶瓷片的损伤;上电极采用球面轴承和弹性探针组合实现了电极与陶瓷片均匀接触,保证了压紧与供电效果;高精度电感测微仪及专用的压电控制器确保了测量结果的准确性。实验结果表明,设备单片测量时间为80 s,相对于人工测量减少了约70%的时间;设备的重复性精度优于0.06 μm,有效保证了配对使用的压电陶瓷片的一致性。