光伏电站一类烧负极熔断器故障原因分析

李俊超

(广州发展新能源股份有限公司,广州 510623)

0 引言

管状熔断器是一种广泛使用的电路保护元件,目的是在某一设备工作中发生电流过载或短路等不正常情况下,熔断器瞬间熔断,将故障部分的损坏限制在尽可能小的范围内[1-2]。随着全球光伏产业的蓬勃发展,IEC 60269-6 标准的制定,原gR 级熔断器在光伏直流侧的保护位置被gPV级熔断器取代[3]。

针对个别光伏电站频发汇流箱负极保险熔断故障,开展了深入地调查、分析。通过现场熔断器的失效分析、直流汇流箱结构分析、不同品牌熔断器底座结构比对分析,发现此类熔断器故障为非常规过电流造成,而是A 品牌的熔断器底座存在设计缺陷,原因分析如下。

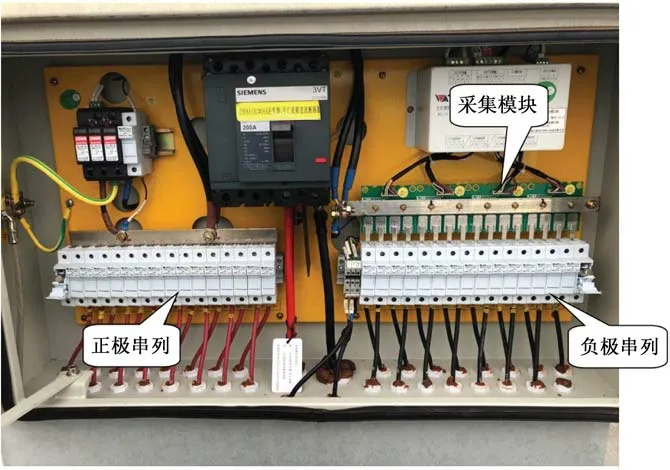

图1 渔光互补电站直流汇流箱内部结构

1 设备概况

1.1 直流汇流箱

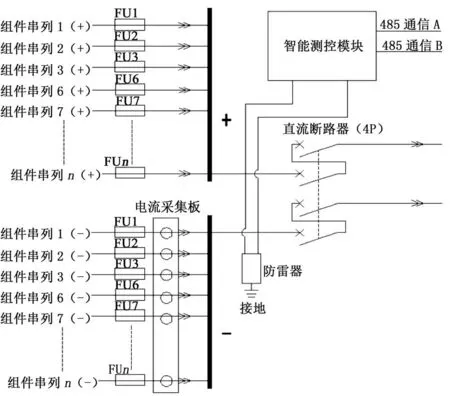

渔光互补A电站与地面B光伏电站均采用DC1 000 V、16路防雷直流汇流箱,智能型带电流采集板,内部结构及电气原理如图1~2所示。由图可见,汇流箱正极由一整条铜排直接汇流。负极同样为铜排连接,但各支路上方均串入了采集模块,搭接固定汇流后接入断路器。

图2 直流汇流箱电气接线原理图

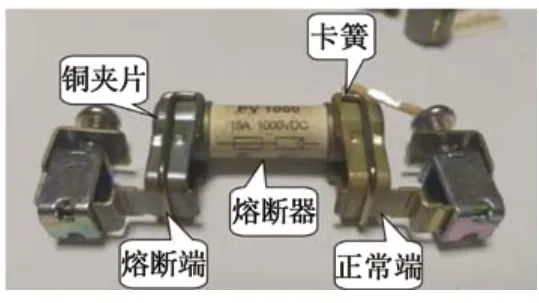

1.2 熔断器和熔断器底座

A 电站与B 电站均采用美国Bussmann 的圆管形熔断器及A 品牌熔断器底座。熔断器规格为10 mm 38 mm(直径 长度),型号为PV-15A10F,gPV级光伏发电专用熔断器,额定电流15 A,额定电压DC1 000 V,印度制造。A品牌熔断器底座为光伏发电专用熔断器底座,允许使用温度为不高于75 ℃的熔断器或不高于90 ℃的铜熔芯,中国制造。

2 检查情况

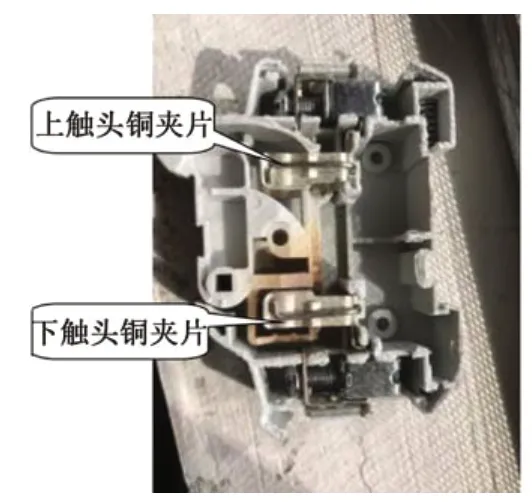

(1)A、B光伏电站检查。2019年,两个光伏电站烧负极保险故障频发,尤其在天气温度高的时候。现场检查保险熔断大多都发生在负极,且熔断部位集中在熔断器的下端头(与底座下触头铜夹片相连接),如图3~4所示。

图3 A 品牌熔断器底座解体下触头烧灼痕迹

图4 熔断器下端头烧灼发黑

(2)现场使用万用表测量负极母排对地电压正常,熔断器下端头与上端头开路电压正常,取出熔断器测量通断显示为断开。更换新熔断器后测得支路电流正常。

(3)解体烧断的熔芯检查,熔断器内部结构如图5 所示。发现熔芯下端头已熔断,有发黑烧灼痕迹。熔芯其余部位完好,未见熔断,如图6所示。

图5 熔断器解体内部结构

图6 熔芯下端头熔断

(4)更换熔断器时,烧坏的熔断器发烫,取出的手感温度较常规过流熔断的熔断器要高。

(5)现场汇流箱开箱盖测温,正常运行时,负极保险区域较正极保险区域温度高约10 ℃。

(6)经了解其他地面光伏电站,采用同品牌的1 000 V直流汇流箱,同品牌熔断器,而非采用A 品牌熔断器底座,则少有发生烧负极熔断器故障。

(7)另了解采用直流汇流箱的分布式光伏电站,其中一电站采用不同品牌的汇流箱,但选用了A 品牌熔断器底座,也出现了频发烧负极熔断器故障,且频发熔断部位同A、B光伏电站一致,同为负极熔断器的下端。如图7所示,本分布式光伏电站汇流箱的电气接线方式与A、B光伏电站汇流箱基本一致,负极串列上方同样布置了采集模块。

通过上述现场检查和各电站了解、比对分析,初步判断频发烧负极保险故障主要原因在熔断器底座的品牌选择上,次要原因在汇流箱负极串列上方串接了采集模块。

图7 分布式光伏电站汇流箱内部结构

3 原因分析

3.1 采集模块

采集模块串接在负极保险上方,减少了负极保险区域的散热空间,且采集模块自身有一定阻值,运行中也会发热。经与汇流箱厂家求证,此类汇流箱结构在实验室测试,负极保险区域会比正极保险区域高13~15 ℃。

3.2 熔断器

通过更换熔断器,测得支路电流正常,判断接入的阵列组串无过流现象。另外,从熔芯发热传导角度分析[4],当遇到过电流升温时,熔芯两头靠近金属帽盖,其散热性应比熔芯中部(完全被石英砂包覆)要好,常规过电流优先熔断部位应在熔芯中部的狭径处。所以,判断频发烧熔断器端头(下端头)的现象,非瞬时过电流造成。

3.3 熔断器底座

(1)解体A 品牌熔断器底座,座触头熔断端的铜夹片、夹片卡簧色泽发黑,周边底座塑料壳发黄,明显此端头存在异常发热,如图8~9所示。

图8 熔断器底座解体(不含熔断器)

图9 熔断器、座触头连接方式

(2)按图10~13所示的方向和顺序,将熔断器装入座触头,再拔出。发现熔断端的座触头可轻松拔出熔断器,表明熔断器与铜片已无接触力,夹片和卡簧组成的夹紧力已失效。在通电的过程中,因长期接触不良,熔断器端头持续发热,最终导致熔芯非正常熔断。

图10 熔断器装入座触头

图11 熔断器装好状态

图12 熔断器拔出座触头

(3)对几组已烧下端头的底座进行拆解,测量比对熔断端与正常端铜夹片张口距离,发现同一底座,熔断端铜夹片开口距离比正常端大0.15~0.43 mm,如表1所示。

表1 上、下端座触头与熔断体接触的圆弧部位最大开口尺寸

3.4 不同品牌熔断器底座比对

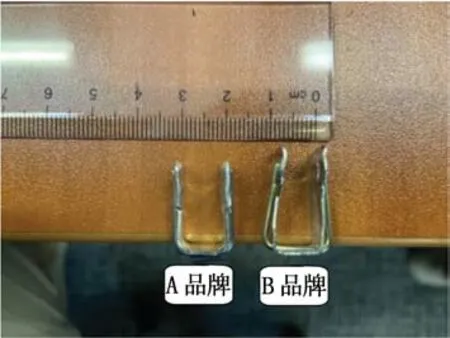

从同一分布式光伏电站拆取A 品牌和B 品牌熔断器底座,对各自的卡簧、铜夹片结构进行分析。

3.4.1 铜夹片对比

A品牌熔断器底座夹片长度为18 mm,未装卡簧的开口距离约为10 mm。B品牌熔断器底座夹片长度为21 mm,未装卡簧的开口距离约为9 mm。

3.4.2 卡簧对比

A品牌熔断器底座卡簧下部宽处间距约为11 mm,上部略窄处间距约为10 mm。B品牌熔断器底座卡簧下部宽处间距约为12 mm,上部窄处间距约为8 mm。铜夹片及卡簧对比如图13 所示。当装入熔断器关合底座盖口,熔断器下端头将从铜夹片下部(窄)往上部(宽)就位。从对比可知,由于A 品牌熔断器底座下部间距更窄,当熔断器端头刚进入夹片下部,若稍有偏移(未对中或熔断器放入底座未顶到位),将更容易使夹片单侧受挤压变形,导致上端夹片的一侧与熔断器接触松弛,同时也是烧熔断器下端头概率更大的原因。

3.4.3 铜夹片和卡簧组装后对比

铜夹片和卡簧组装后,即为常规与熔断器端头接触的座触头状态。组装后,A 品牌熔断器底座夹片开口距离约为10 mm,B品牌熔断器底座夹片开口距离约为8.5 mm,如图14所示。由此可知,B品牌熔断器底座的座触头装入直径10 mm的熔断器后,夹紧力比A 品牌熔断器底座要大。装入熔断器,用手拔出,也能感知到两品牌夹紧力的明显差异。

图13 铜夹片及卡簧对比

3.5 综合分析

由于A 品牌熔断器底座的座触头卡簧开口距离设计较大(约10 mm),装入熔断器端头(直径10 mm)刚好无间隙,当生产装配或检修支路拉合保险,在装入熔断器过程,稍不正装,将导致铜夹片变形,开口间距变大,形成间隙,造成与熔断器端头接触不良发热,此为A 品牌底座频繁发生熔芯下端熔断的主要原因。另外,汇流箱负极保险区域上方串接采集模块,导致负极区域温度比正极高至少10 ℃,此为负极区域更易烧保险的原因。加上光伏组件所受太阳辐照度升高(所发电流增大)、户外汇流箱环境温度升高等因素叠加,将造成负极保险下端头温度极高,频发熔断故障。

图14 铜夹片及卡簧组装后对比

4 纠正建议

(1)根据相关工程实践经验,若熔断器安装环境温度超过40 ℃,持续时间超过2 h,可考虑提高熔断器的安培等级[5-6],但目前所选熔断器的电流等级为15 A,已达到组件推荐熔断器的最大安培等级,已无降容使用空间。

(2)考虑到A、B光伏电站采用A品牌熔断器底座的数量较多,今后需将此类故障的熔断器连同底座一并更换,且熔断器底座更换为其他品牌。对于曾经发生过烧负极保险的熔断器底座,触头夹片很可能已存在变形,建议择机分片区逐步更换。

(3)分布式光伏电站逐步将A 品牌熔断器底座更换为其他品牌。

(4)各场站在采购熔断器底座时,应避免采用A 品牌熔断器底座。已采购的,建议停止使用。

(5)后续新建项目在汇流箱熔断器底座的选型和品牌上,需多加考虑。汇流箱尽量安装在太阳能电池板下,避免太阳直射。

(6)持续关注已更换新品牌熔断器底座的使用情况。

5 结束语

光伏电站已向集中监控、无人值守、少人值班的趋势发展,本文通过分析一类负极熔断器频发故障,找出了共性原因,提出了解决建议,避免类似故障重复发生,极大地减少了电站运维人员的检修工作量,也提高了光伏电站的发电量。