基于κ-ε湍流模型的多泵合流用液压集成块仿真设计*

霍佳波 卓成强 刘忠 张玉玺 扶佳

(桂林航天工业学院 机械工程学院,广西 桂林 541004)

液压集成块已成为液压系统中不可或缺的组成元件,是液压阀的主要载体,它具有结构紧凑、体积小、泄露少、安装方便、维护保养容易、件与元件直接无油管连接、容易实现模块化、标准化、通用化和集成块程度高等优点[1-4]。其内部主要以网络流道为主,表面分布着作用不同的孔,主要为螺纹安装孔、公共油孔、工艺孔等孔道。随着液压系统的设计和制造越来越复杂,使得液压集成块的设计也越来越复杂。采用单泵工作的液压设备较为普遍,而如要研制一些既要高压大流量又要在野外完成特殊作业的液压设备,那么就需要多台液压泵集中供给液压动力[5-6]。针对液压设备对动力源压力、流量的需求,使用Gambit建立多泵合流用液压集成块内部孔道结构的三维造型,采用基于κ-ε湍流模型对集成块内部孔道流场进行模拟分析,从而掌握孔道结构压力损失及速度分布规律,进而设计集成块内部孔道结构[7-10]。

1 基于κ-ε湍流模型

在液压集成块中,因其内部管道变化而引起的局部压力损失是液压系统主要损失形式。局部压力损失与流动液压油的动能有着直接的关系,采用式(1)计算液压系统压力损失:

(1)

式中:ζ是局部阻力系数,其值与障碍的形式和雷诺数有关;ρ是孔道液压油的密度,单位是kg/m;v为孔道液压油的平均流速,单位是m/s;从式(1)中可知,液压集成块的局部压力损失与液压油的流速成正比关系,液压油的流速越大,局部压力损失也就越大,所以在液压集成块的设计过程中,保证其满足要求的情况下,设定的液压油流速可适当小些。

由于液压油具有黏性且是不可压缩的流体,因此液压集成块内流动的液压油在经过直角转弯时,会发生湍流流动。本文采用标准的κ-ε湍流模型[6]:

(2)

式中,μ1为湍流的黏度,k为湍动能,ε为湍动耗散率,Cμ为经验常数,通常取值0.09。

湍动能k的运输方程:

(3)

耗散率ε的运输方程:

(4)

其中Cε1、Cε2、σk、σε均为经验常数,分别取值1.44、1.92、1.3、1.0。

2 建立结构仿真模型

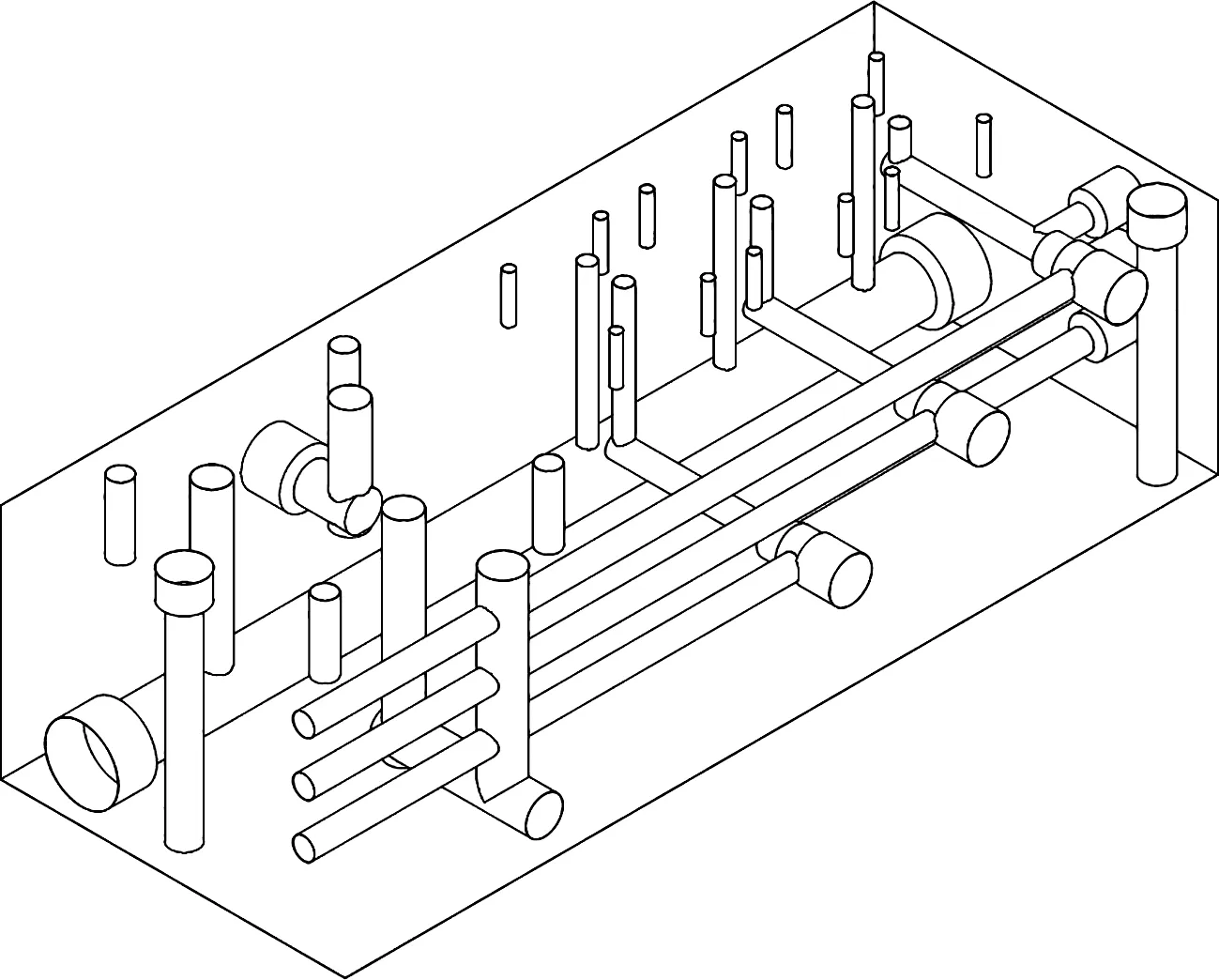

为满足野外进行特殊作业的液压施工设备对高压大流量的需求,需设计多泵合流用液压集成块。由多台液压泵集中供给液压动力,通过设计一种多泵合流用液压集成块将各液压泵提供的压力油进行合流,并经过电液比例压力流量复合阀对合流后压力油的压力、流量根据实际工况进行调节,进一步满足多种液压设备对泵站的需求。以三泵合流为例设计该集成块,其阀组装配见图1。

图1 集成块阀组装配图

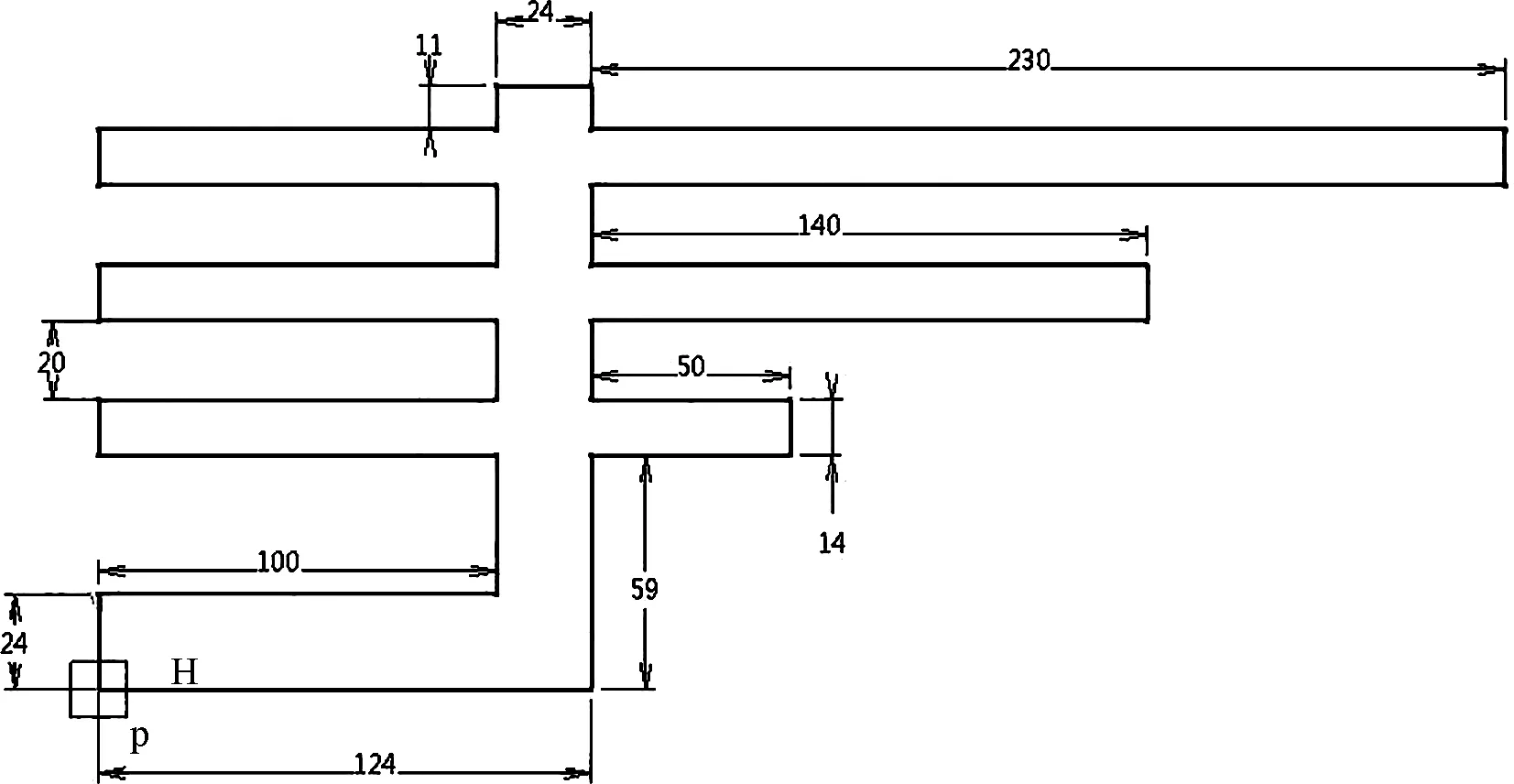

结合工程实际,集成块内部结构如图2所示。

图2 集成块内部孔道结构三维模型

液压集成块内部是纵横交错的孔道,若采用圆弧转弯,则会大大提高加工难度和成本,采用直角转弯,加工简单、效率高、成本低,故在工程上液压集成块内部孔道的转弯通常采用直角转弯。由三泵合流液压集成块内部孔道结构三维模型可知,其内部孔道结构复杂及直角转弯比较多,其内部管道变化而引起的局部压力损失是液压系统主要损失形式。因此选取其等比直角转弯结构模型(见图3),采用基于κ-ε方法的湍流模型对集成块内部孔道流场进行模拟分析其液压油在液压集成块的流动特性和局部压力损失规律。

图3 集成块等比直角转弯结构模型

3 基于κ-ε湍流模型仿真分析

在Gambit中建立仿真结构模型完成后,根据要求设置各项参数,将其保存为msh格式并导入Fluent软件中,在Fluent软件中选定进口速度为4 m/s,出口压力可任意值,此处设定为0 MPa,液压油的密度为875 kg/m3,动力黏度为0.045 kg/m·s,通过计算出入口的压力差即可测算压力损失值。在实际工况下,该集成块主要工作形式有三泵同时供油和单泵供油。

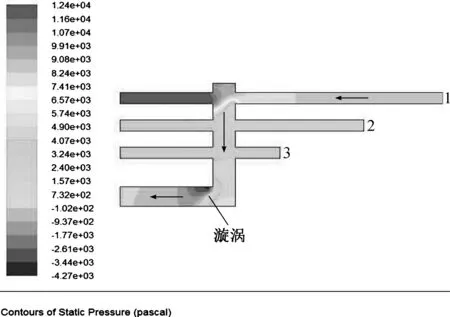

当三泵同时工作,其仿真结果如图4、5所示。

图4 三泵同时工作的压力云图

图5 三泵同时工作的速度云图

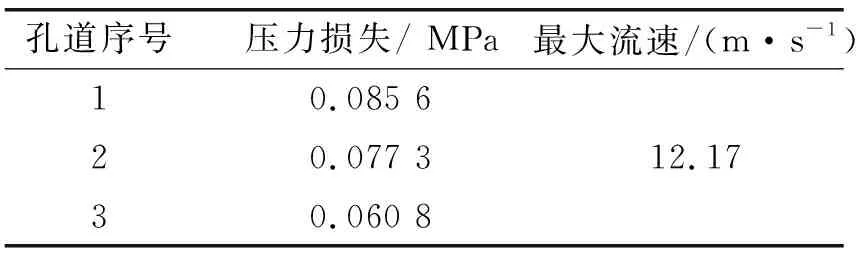

由分布云图及表1数据分析可知,液压油在孔道内各处的压力大小和流速大小都不同;当液压油刚进入液压集成块孔道时,其流动状态比较稳定,流线保持平行,液压油流经直角弯道时,压力减小,说明压力发生了损失,在三个孔道中,3号孔道内及出口处的压力最小;三孔道内的液压油进入合流以后,流速加快,压力减小;当流经第二个直角弯道时,压力再次发生损失,同时在转角处出现一个较大涡旋,由于涡旋流线较大,涡旋中心的速度几乎为0,液压油流动需要克服此漩涡的黏性力,故造成液压能损失。

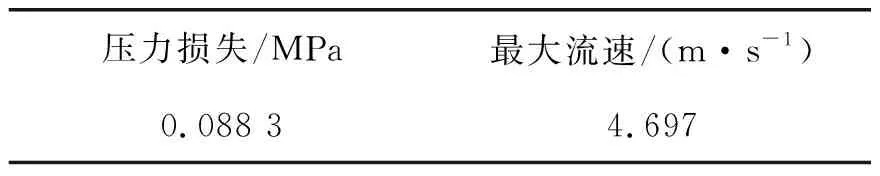

表1 最大流速和压力损失

现在对单泵供油时进行分析(以1号孔泵油为例),其仿真结果如图6、7所示。

图6 仅1号工作的压力云图

图7 仅1号孔工作的速度云图

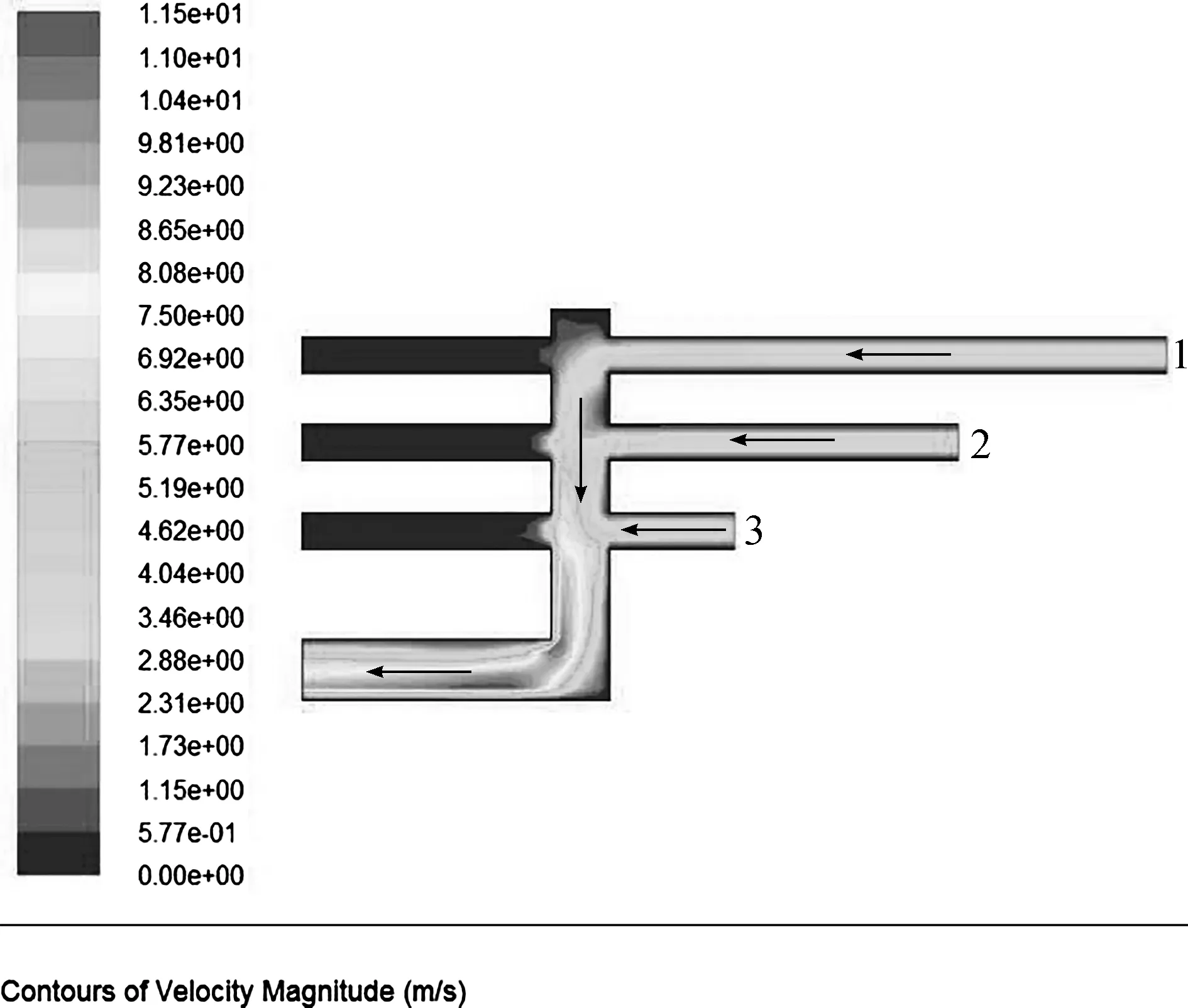

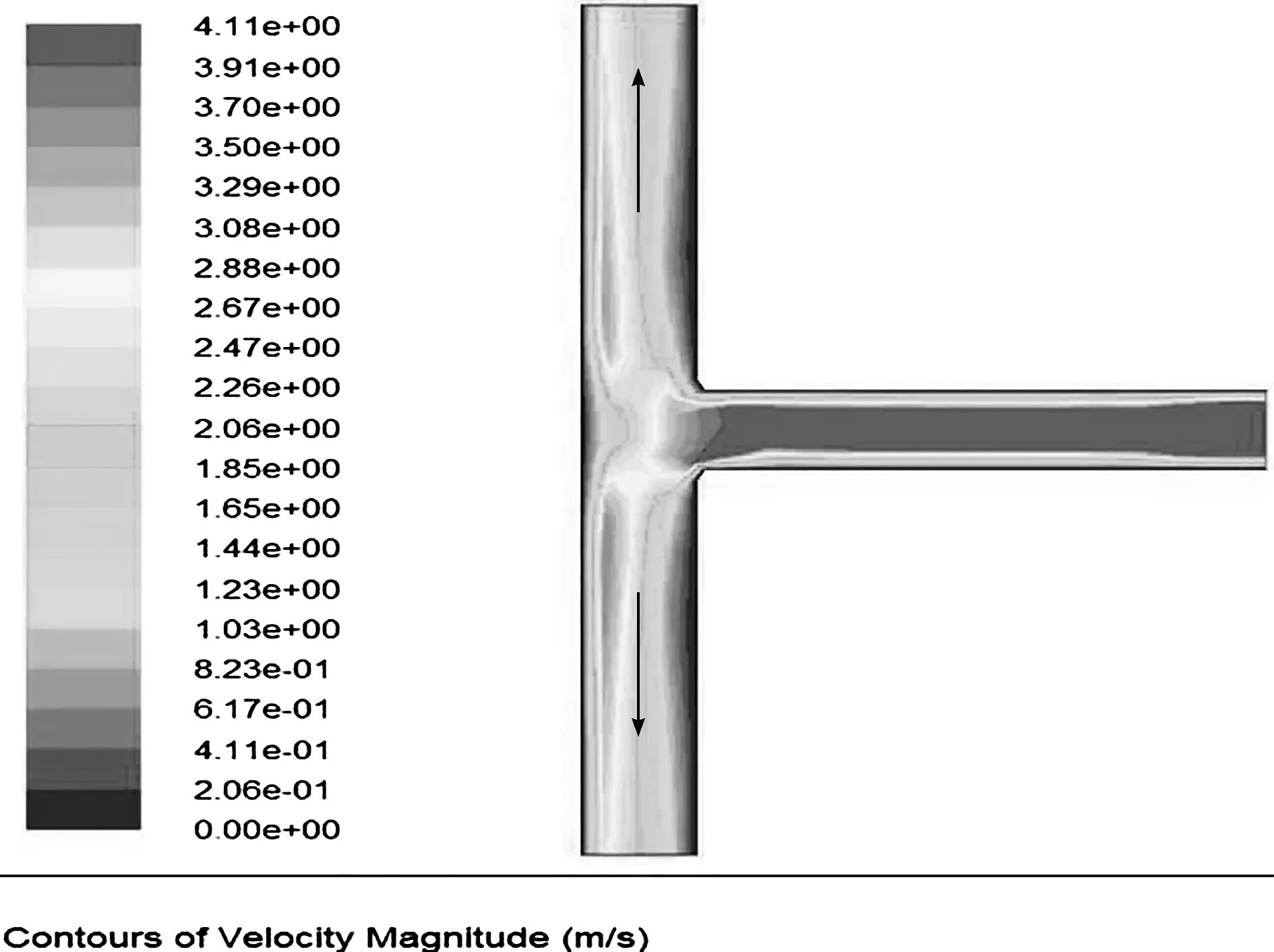

由分布云图及表2数据分析可知,当只有单孔进油(1号孔)进油时,发现孔道内最大压力出现在1号孔对应的工艺孔内,三条进油孔道中,2号孔压力最小,1号孔道内每经过一个转弯,压力就会发生损失,同样在第二个转弯处,出现了一个较大旋涡,工艺孔和2、3号进油孔道速度基本为0,1号孔油流入公共孔道内时,速度出现不稳定现象,在进入第二个转弯后,速度明显降低。依据上述分析结果,现针对集成块内部孔道T字形结构进行仿真分析,其分析结果如图8、9所示。

表2 仅1号孔工作时最大流速和压力损失

图8 T字形结构分流压力分布云图

图9 T字形结构分流速度分布图

由上述分布图及表3可知,当液压油进入分流点时,在孔道各形成一个较小压力旋涡,同时在分流孔道形成一个高压旋涡区域,液压油流经此区域时发生分流,液压集成块分流孔道中,两侧液压油的流速不同。该结构压力的损失主要是液压油在分流处突然发生扩散从而导致流速压力冲击损失和转向损失,可通过改变分流处结构降低压力损失。

表3 T字形分流结构最大流速及压力损失

4 结论

本文运用fluent软件对三泵合流液压集成块内部孔道三泵结构、T字形结构、单泵进油结构进行仿真分析,系统分析了三泵合流结构孔道流动特性、单孔道进油结构流动特性以及T字形孔道流动特性。分析结果表明,孔道内流体每经过一次转弯都会发生压力损失,同时容易出现紊流,还会出现旋涡,漩涡是产生局部压力损失的主要原因。