某滩海油田管道完整性管理与实践

范家僖

中国石油冀东油田南堡油田作业区,河北唐山 063200

JD油田建有1-1、1-2、1-3、4-1、4-2五座人工岛,1-29导管架平台,2-3、3-2、403X1、XPG2、陆岸五个海岸平台,主要油气集输管道8条,其中海底管道3条,沿海管道5条,总长148.4km。JD油田紧邻渤海湾,井场周围遍布稻田、鱼塘及虾池,区域内河流与干渠、支流等交汇互通后入海,周边自然环境极其敏感。由于管道和站场地处滩海地区,且管道类型多、压力高、分布广、工况复杂、介质腐蚀性强,因此管道管理难度大,运行风险高。自2016年推行管道完整性管理以来,逐渐探索了滩海管道完整性管理的方法,取得了一定的认识。JD油田的管道建设情况统计见表1。

1 管道完整性管理体系文件

2017年7月,中国石油天然气股份有限公司发布了《油气田管道和站场完整性管理规定》及3个技术导则;2018年11月,发布了《油田管道完整性管理手册》 《气田管道完整性管理手册》;2019年10月,发布了《油田站场完整性管理手册》《气田站场完整性管理手册》[1-3]。该体系文件(见图1)适用于陆上油气田管道和站场,不完全适用滩海管道完整性管理,因此滩海管道完整性管理的体系文件仍需要根据滩海特点进行修订和完善。

2 管道完整性管理与实践

JD油田按照管道完整性管理的流程,结合自身滩海特点开展了管道完整性管理实践,通过不断总结,逐渐形成了滩海油田管道完整性管理雏形。

2.1 数据采集

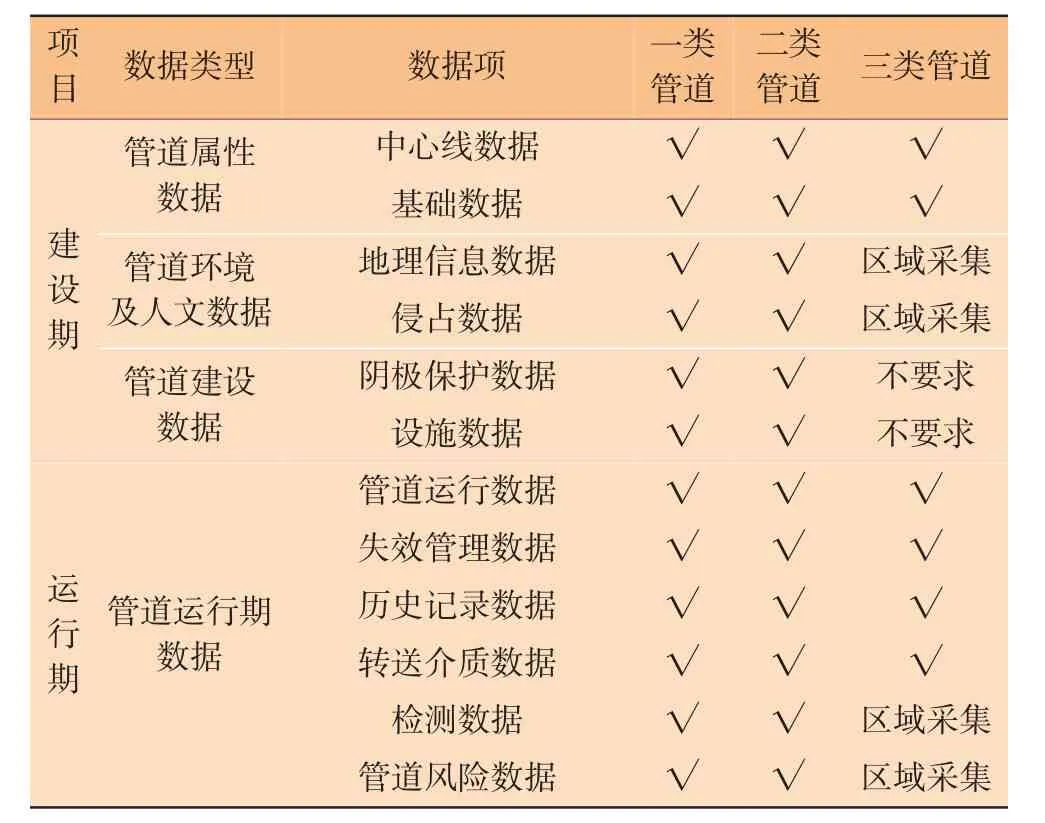

根据采集的不同类型油气管道数据项的不同,构建简约适用的数据表。收集的主要数据包括运行数据、输送介质数据、风险数据、失效管理数据、历史记录数据和检测数据等。建设期/运行期数据的采集标准见表2。

表1 JD油田的管道建设情况统计

图1 管道完整性管理体系文件

表2 建设期/运行期数据的采集标准

2.2 高后果区识别和风险评价

按照介质类型、压力等级和管径等因素,将管道划分为Ⅰ、Ⅱ、Ⅲ类管道。Ⅰ类管道2条,Ⅱ类管道17条,总计长度174 km。鉴于JD油田管道所处环境的敏感性,将海底管道在内的集输干线管道等Ⅱ类管道纳入Ⅰ类管道管理,优先开展管道风险识别、检测治理等完整性管理工作。

针对Ⅰ、Ⅱ类管道开展了高后果区识别,高后果区管段共计49处,长9.3 km,占总长度的1.8%,主要分布在公路、省道、铁路、加油站、河口、海口、海滩、海底等地区,6条海底管道均识别为高后果区,见图2~图5。高后果区识别后,设置高后果区警示牌,完善管道沿线标桩,加强巡线管理。

采用半定量风险评价方法,针对Ⅰ、Ⅱ类管道,从中识别出中风险段73处,总长56.3 km,占总长度11.1%;低风险段82处,总长108.1 km,占总长度21.3%。低风险管段基本处于荒地中,中风险管段处于穿越公路、铁路、海滩等,针对中风险管段加密巡检,根据检测计划开展管道检测并制定维修计划。

图2 穿越立交桥

图3 穿越入海口

图4 穿越养殖地

图5 穿越铁路

2.3 检测评价

JD油田通过近几年的实践,形成了适合该油田的管道检测技术体系,为管道完整性管理的检测评价积累了丰富的实践经验:外检测采用传统的外腐蚀直接评价技术,海管、海缆、地貌勘测采用侧扫声呐+管道仪测量技术,内检测优选漏磁检测技术,不能实现内检测的采用远场应力+超声波检测技术,站场内管道采用超声导波+超声波C扫描检测技术。内检测方法的对比见表3。

表3 内检测方法对比

关于远场应力检测的准确性,JD油田总计开展10余条管道的远场应力检测,发现磁异常管段危险等级与现场开挖直接检测结果相符率达80%以上,因此认为远场应力检测可以作为管道腐蚀检测的辅助手段,而超声波C扫描可作为验证手段。

站场内管道采用超声导波+超声波C扫描检测技术,单向检测距离20 m左右。

2.3.1 管道外检测

近3年JD油田对主要管道开展了外检测,修复防腐层56处,根据检测结果,管道防腐层整体防腐效果理想,阴极保护系统正常,管道外腐蚀不突出。外检测结果统计见表4。

表4 外检测结果统计

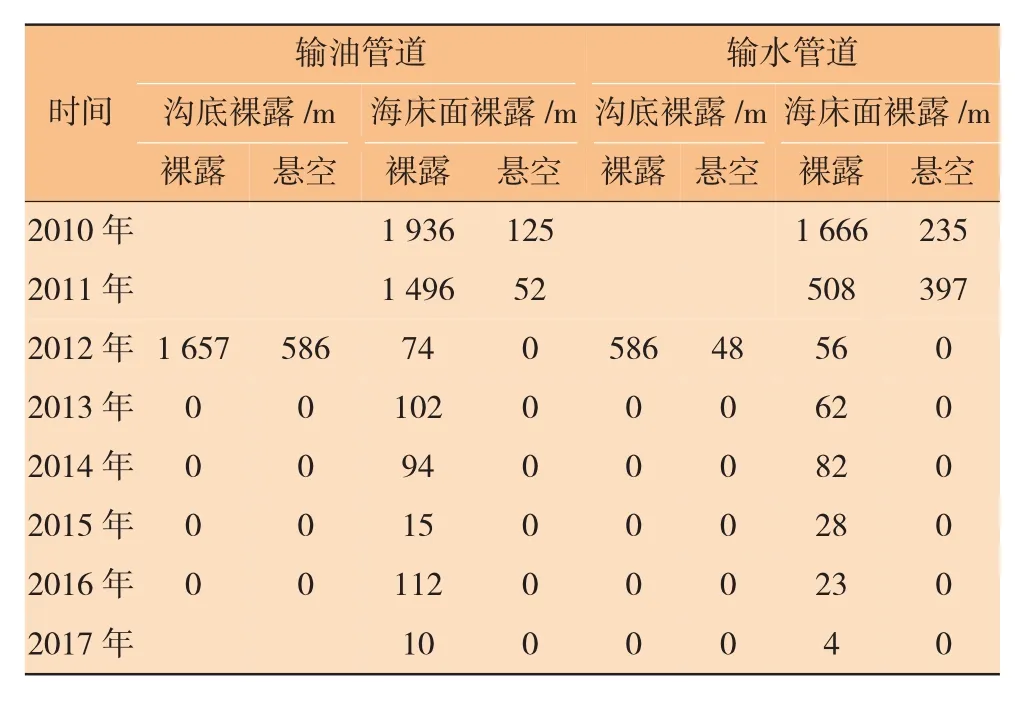

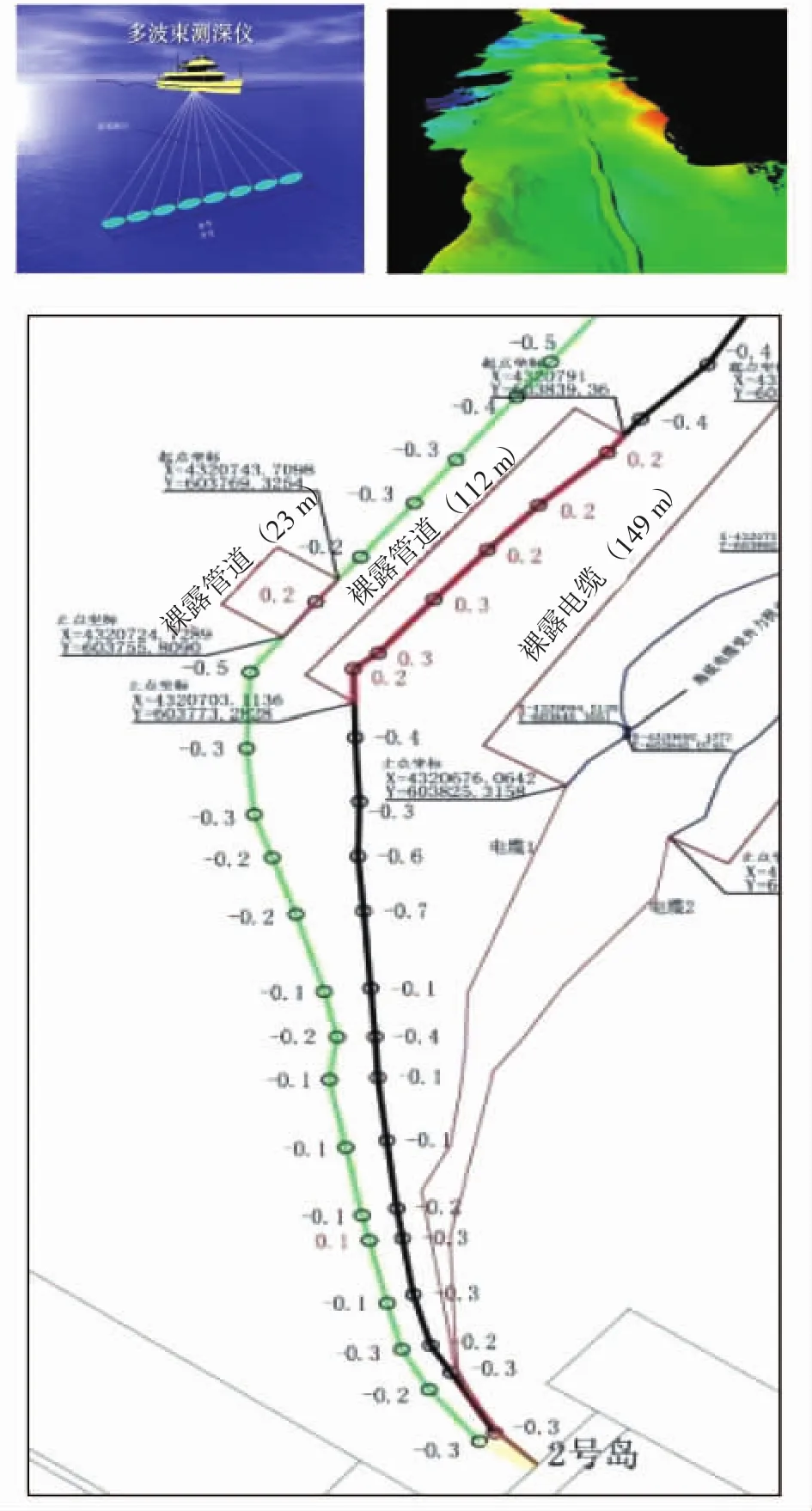

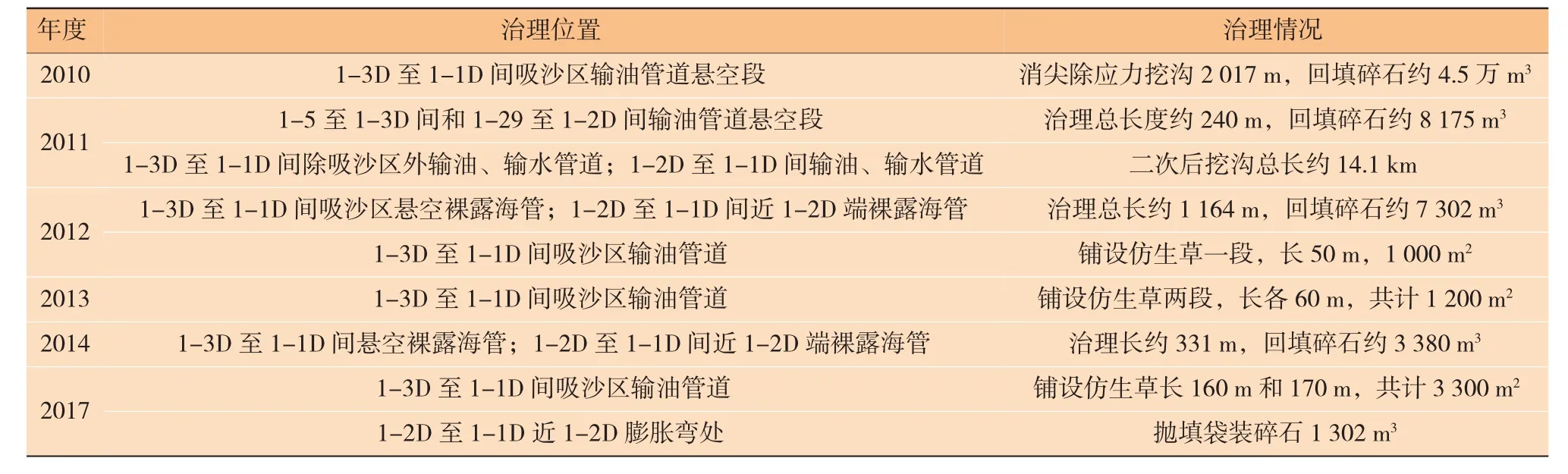

2010—2017年,每年开展海底管道探测工作,应用多波束、旁扫声呐、管道仪、磁力仪[4]等实施管道埋深及裸露情况检测,防止管道裸露导致的第三方破坏和管道悬空在海流冲刷作用下产生的振动疲劳破坏,1-2D至1-1D海底管道裸露情况见表5。多波束技术检测海底管道埋深示意见图6。

表5 1-2D至1-1D海底管道裸露情况对比

2.3.2 管道内检测

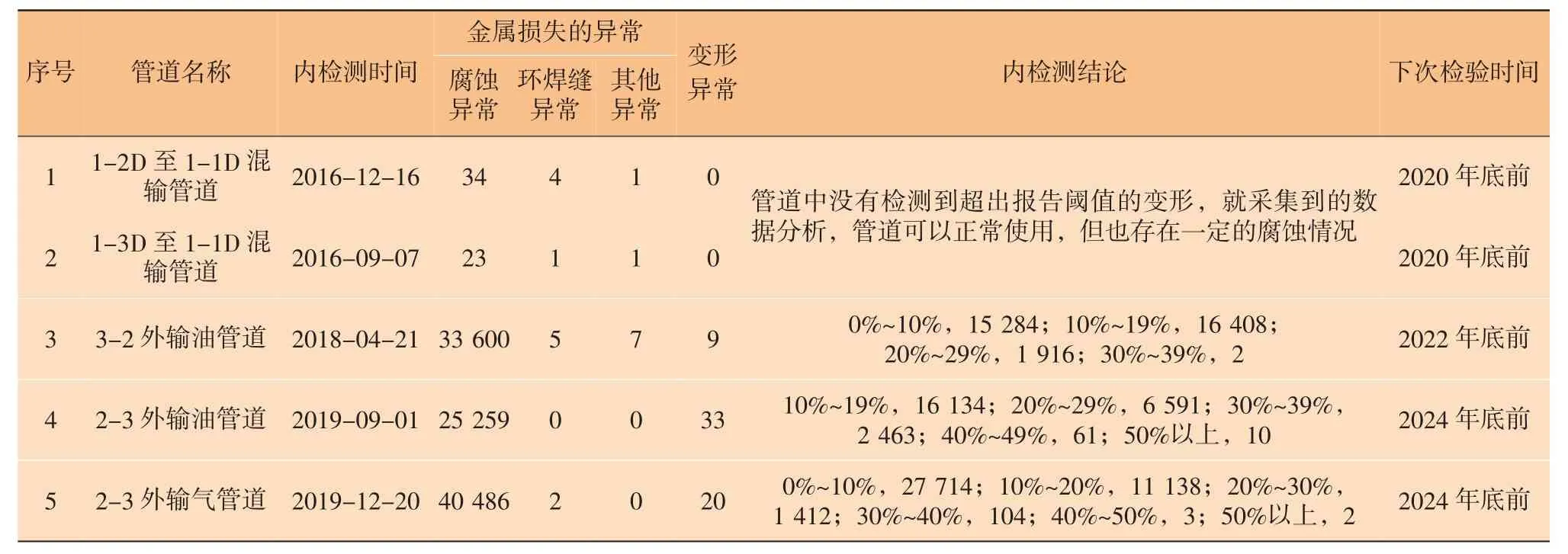

对2条海底管道、3条集输管道开展了内检测,检测表明3号岛和2号岛海管可以正常使用,但也存在一定的腐蚀情况,SY/T 6477评价结果显示坑深比8年内均不超过80%,计划该管道5年内进行再次检测。对于NP3-2外输油管道的腐蚀,除定向穿外,前3年为1处,第4年增加至31处,第5年增加至1 623处,第8年全部超标,计划4年内再次进行管道内检测;对于NP2-3外输油管道,检测发现有25 259处深度在10%壁厚以上的金属损失型缺陷,其中深度大于50%壁厚的缺陷共10处,深度在40%~50%壁厚间的缺陷共61处,计划5年内再次进行管道内检测;对于NP2-3外输气管道,检测发现有40 486处深度在10%壁厚以上的金属损失型缺陷,其中深度大于50%壁厚的缺陷共2处,深度在40%~50%壁厚间的缺陷共3处,计划5年内再次进行管道内检测。某油田的内检测结果统计见表6。

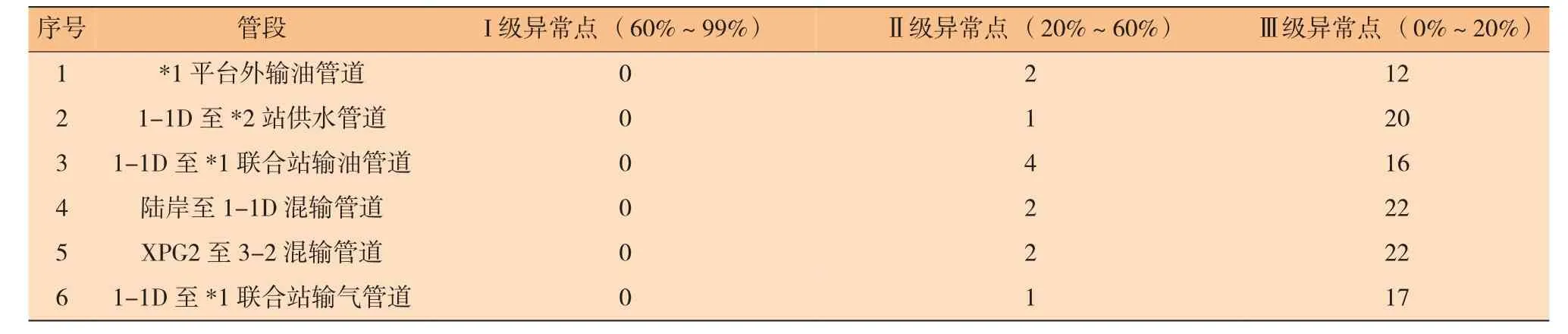

对于不满足开展内检测条件的管道采用远场应力检测,对I级、Ⅱ级异常点全部进行了开挖验证和治理。某油田远场应力检测结果统计见表7。

2.4 维修维护

JD油田建有海底管道6条,由于非法取砂,2010年发现靠近1-3D端管道严重悬空,随后又发现1-2D、1-3D海管裸漏问题,2010—2017年,通过不断治理、勘测,彻底治理了海管悬空、裸露问题,保证了海管的运行安全。JD油田历年海管隐患治理情况统计见表8。

图6 多波束检测海底管道埋深示意

根据JD油田管道腐蚀实际,通过技术调研[5-6]和实践,形成了该油田管道腐蚀维修技术体系:对于局部腐蚀严重管道,采用换管、套筒、补板、碳纤维修复;定向穿、穿路、大开挖等短距离腐蚀严重管道,采用内穿插技术治理;整体腐蚀严重管道,采用HCC纤维增强复合防腐内衬集成技术解决。

先后应用套筒、碳纤维、换管等措施进行管道修复,换管5处,套筒及碳纤维补强94处,见表9。

2019年1月,XPG2平台至3-2平台混输管道发生穿孔,处于铁路、水池定向钻穿越段,停运管道后,通过采用牵引机方式进行内检测,发现该管道上存在焊缝热影响区金属损失26处,并发现16处泄漏点。针对XPG2平台混输管道定向钻管段穿孔问题,引入内穿插修复技术[7]恢复管道生产。

表6 JD油田内检测结果统计 单位:处

表7 JD油田远场应力检测结果统计 单位:处

表8 JD油田历年海管隐患治理情况统计

HDPE内穿插技术是将比主管道管径稍大的HDPE管经过压缩装置减小外径后再由牵引机将缩径的HDPE管插入主管道中,经过自然恢复到原来的直径,使穿插入的HDPE管与主管道结合在一起,达到防腐和提高原管道承压能力、延长使用寿命的目的。

2-3外输油管道内检测发现25 210处深度在10%壁厚以上的金属损失型缺陷,针对40%壁厚损失以上缺陷进行换管处理,更换管道218 m,并对整条管道应用了HCC纤维增强复合防腐内衬集成技术进行修复。

HCC纤维增强技术是一套钢质管道内壁防腐处理的技术方案,即在钢制管道内壁涂覆一层防腐内衬层来解决管道内腐蚀问题。

2.5 效能评价

通过近几年管道检测和修复工作的开展,管道失效次数得到有效控制,JD油田2019年管道失效率为0.0118次/(km·a),经过2016—2020年管道检测的逐年实施后,油田集输管道基本完成检测和高危部位的修复,今后将按照检测结果开展复测。历年管道失效次数统计见图7。

表9 某油田历年局部修复统计

图7 历年管道失效次数统计

3 结束语

通过对滩海油田管道开展完整性管理试点,逐渐摸索和建立了具有滩海特色的管道完整性管理方法,下一步将结合实践进行总结,编制滩海管道完整性管理体系文件,用于指导环海区域油气田管道完整性管理操作。