非能动分离式换热器设计

袁万朋,卢 川,卢佳鑫,周 杰

(1.中国人民解放军海军装备部驻沈阳地区军事代表局驻哈尔滨地区第二军事代表室,哈尔滨150001;2.中国核动力研究设计院 核反应堆系统设计技术国家重点实验室,成都 610213;3.哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,哈尔滨 150001)

自热管问世以来,以其诸多的突出优点,被广泛应用.随着应用的进一步深入和换热器大型化的发展,如:在化工、电厂、炼铁、电站等部门,需从每小时数十万甚至数百万标准立方米的烟气中回收热量,两种流体之间绝对不允许相互渗漏[1].以往的换热器在总体布置和辅助循环设备等方面都受限于宇航、化工、冶金等多个领域.同样,人们已熟悉的整体式热管换热器也存在着需要很大空间及难以避免的相互渗漏等问题,而分离式热管恰恰能够解决以上问题.在核工程中,非能动意味着很高的可靠性,非能动设备往往无需人的参与就能正常工作.分离式热管具有非能动、传热能力强、冷热流体可完全隔离,极适合用于核动力工程中.蒸发段和冷凝段是分开的,这是分离式热管区别于普通单管式热管的最鲜明的特征,通过蒸汽上升管和液体下降管连通起来,形成一个自然循环回路[2-5].

1 非能动换热器总体设计

1.1 总体布局设计

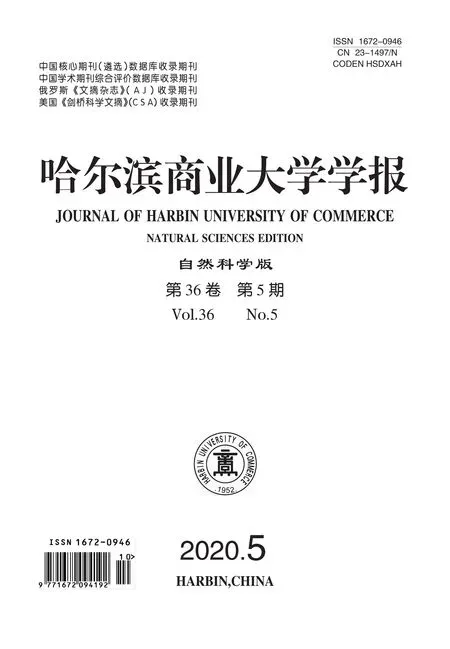

换热器冷热源均采用水浴、热源温度不高于100 ℃,为分离式热管用于反应堆的余热排出、低温余热回收等作出探索性研究.设计换热功率在2 000 W左右.制作好的热交换器将有两个水箱,分别为冷水箱和热水箱,冷水箱的位置将高于热水箱,冷、热两个水箱内的水分别作为分离式热管的冷源和热源[6].实验时,热水箱充入一定量的水,使用电热管加热,热水箱的水温根据电热管的通断来控制,通过观察冷水箱水温的升高程度和速度来检测热交换器的性能.如图1所示.

图1 分离式热管结构示意图

非能动热交换器的设计任务主要有:选定工作介质;选定传热管材料以及尺寸;计算蒸发段管外对流换热系数;计算蒸发段管内沸腾换热系数;计算冷凝段管内凝结换热系数;计算冷凝段管外对流换热系数;校核分离式热管的传热极限;校核分离式热管的强度[7];根据设计温度及功率计算循环回路总阻力,由此确定最佳工作状态下分离式热管的最小高度差.

1.2 分离式热管管壳材质的确定

与工作介质水相容的材料有铜和经化学处理的碳钢两种.从导热性看,铜的导热系数最高,但是价格昂贵,且与碳钢相比,结构强度不高,与水箱的连接问题不易解决;考虑到不锈钢的耐腐蚀性特点突出,不仅传热管内壁与纯水相容性较好,管外壁长期裸露于湿空气中也不易生锈,虽然其导热系数较低,但本热交换器的热流密度不大,管壁热阻对传热效果影响不大;另一方面,不锈钢管与氨、有机工作介质等均相容,不锈钢管的使用为将来用水以外的工作介质做实验提供可能.因此,本换热器中热管选用不锈钢作为壳体材料.考虑到传热面积以及导管的连接问题,最终选定外径32 mm、壁厚2 mm的不锈钢管.

2 非能动热交换器的传热计算

2.1 热交换器热量传递

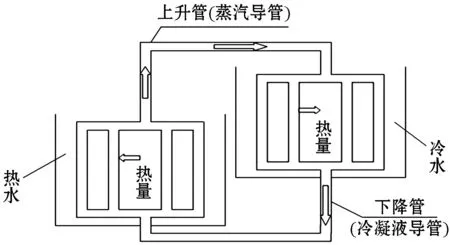

在设计时,以余热排出为目的,首先假设一个传热功率以及热源温度,根据热量的传递路径依次计算各传热环节的热阻,根据热阻及功率可算出各环节所需温度势,最终可以定出在保证功率前提下冷汇水的温度上限.计算过程中有必要使用多次迭代.设计过程中以保证实际功率不低于设计功率为原则.热交换器的传热计算以温度为线索,按照热量的传递路径依次计算各环节热阻或者换热系数,最后得到所需冷源的最高水温.

2.2 蒸发管段换热计算

2.2.1 蒸发管段对流换热计算

为了使设计简化,在此选择自然对流换热形式,这对分离式热管的研究没有影响,且更为接近反应堆余热排出的实际情况.大空间自然对流换热用以下特征数关联式计算[4]:

Nu=C(GrPr)n=Cran

(1)

其中:u、Pr、Gr和Ra分别为努塞尔数、普朗特数、格拉晓夫数和瑞利数.格拉晓夫数表示作用在流体上的浮升力,即自然对流条件下的驱动力和黏性力的相对大小;由于分离式热管内工作介质为饱和状态,所以其壁温可认为恒定,在选择适用条件时用恒壁温情况.非能动热交换器热量流程见图2.

图2 非能动热交换器热量流程图

2.2.2 蒸发管段沸腾传热计算

由于分离式热管内流体的流动是靠自然驱动压头流动,其流量较小,流速较低,因此返回到蒸发段的液体是过冷或者饱和的,但它的存在很短暂,故可以不考虑它们对流动及传热的影响[8].因为用水浴加热且导管尺寸与本设计相近的研究成果尚无.故在计算过程中选择由罗森诺于1952年根据对流类比模型提出来的公式计算.

(2)

其中:qw为壁面处的热流密度,W·m-2;ηl为饱和液体的动力黏度,Pa·s;γ为液体在饱和蒸汽界面上的表面张力,N·m-1;Cwl按照加热面材质与液体种类的组合选取的经验常数,对于水—不锈钢组合,Cwl=0.013 0,n=1.0.

2.3 冷凝段管内凝结计算

来自蒸发段的蒸汽在冷凝段自上而下流动,与管壁发生凝结换热,冷凝成液体经液体下降管回到蒸发段[9].假定不存在不凝性气体,可以认为这是—种竖直管内的液-汽并流的凝结换热过程,可以按照Nusselt膜状层流凝结理论计算.

(3)

其中:hL为管内平均凝结换热系数,W.(m2·℃)-1;L为冷凝段有效高度,m;ηl为液体动力黏度,Pa·s;r为汽化潜热,kJ·kg-1;考虑到流下来的液膜具有少量过冷液,而且因为存在一定的对流传热,膜内温度并非严格线性,因而应对上式略作修正,罗森诺提议把汽化潜热改为r′=r+0.68cp(tsat-tw),cpl表示液体定压比热容.

3 分离式热管循环回路阻力计算

分离式热管循环回路总阻力包括摩擦阻力和局部阻力,具体是蒸发段摩擦阻力、蒸汽上升管和冷凝液下降管的摩擦阻力和局部阻力、冷凝段摩擦阻力.对该热交换器进行条件假设:

1) 当工作状态为最佳时,热端出口处蒸汽干度为1,冷端段出口处干度为0;

2) 蒸发段和冷凝段均是均匀受热,沿传热管轴线方向热流密度不变;

3) 冷凝回流液在蒸发段入口处为饱和状态.

4) 忽略各传热管传热能力的差别.

3.1 蒸发段两相摩擦阻力计算

对于蒸发两相摩擦阻力计算

(4)

其中:Xvt为两相流参数;Rev为汽相雷诺数;x为质量含气率;ρv、ρl分别为汽相、液相密度,kg·m-3;μl、μv分别为液相、汽相动力黏度,Pa·s.

3.2 蒸汽上升管及冷凝液下降管阻力计算

在设计过程中,对蒸汽上升管及冷凝液下降管摩擦阻力计算以最佳工作状态为标准,所以蒸汽上升管以及冷凝液下降管内均为单相流动,摩擦阻力压降用以下方法计算:

(5)

其中:ΔP为阻力压降,Pa;l为沿程管长度,m;v为工作介质流速,m·s-1.

在对蒸汽上升管及冷凝液下降管局部阻力计算时采用以下局部阻力的计算式.

(6)

其中:ζ为局部阻力系数.

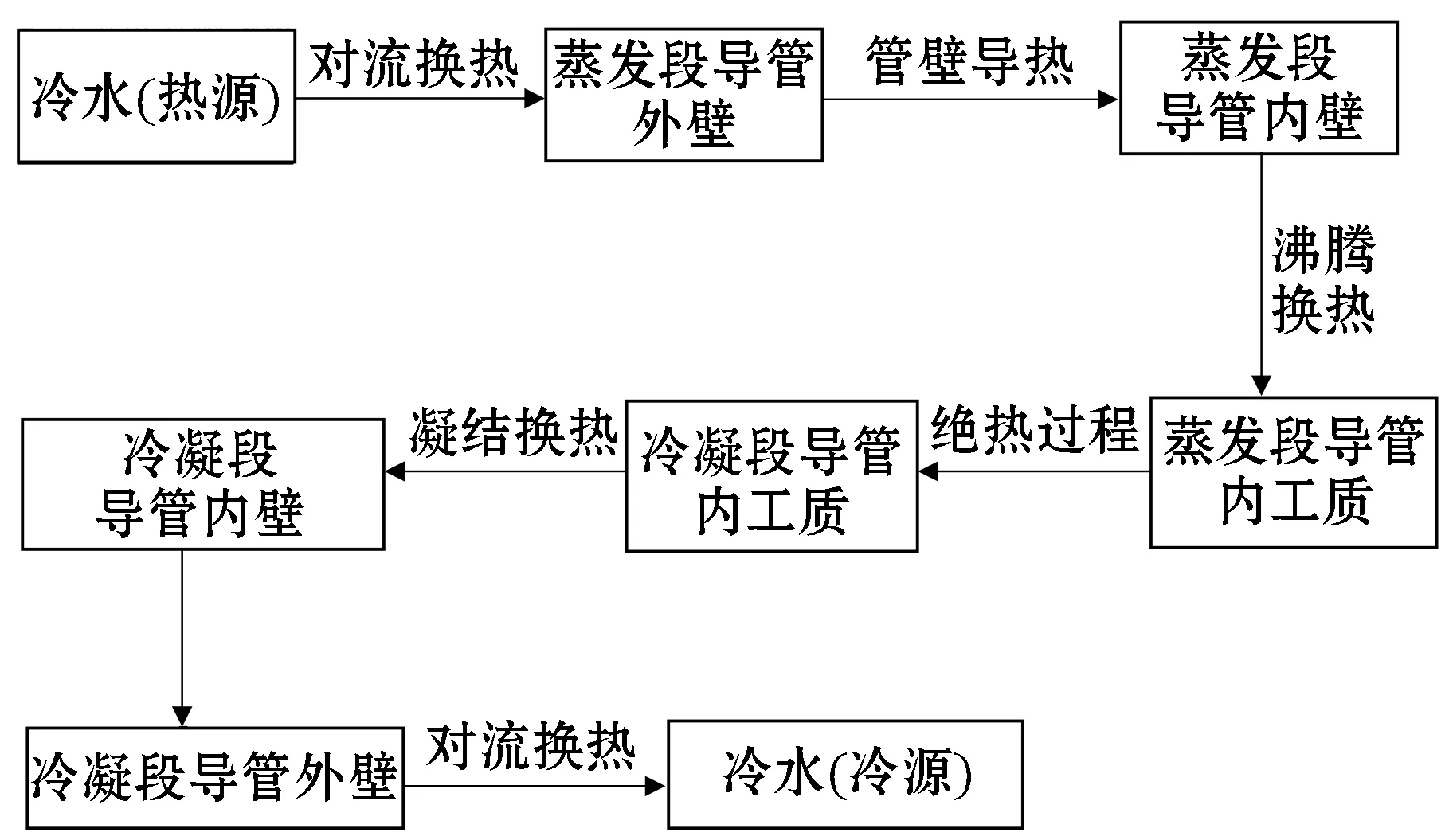

设计传热管的组合形式如图3所示,按靠外的传热管计算.工作介质循环一次,蒸汽和冷凝液都需要经过4个90°弯头、4个三通.每个90°弯头局部阻力系数为0.5,每个三通的局部阻力系数为1.5.流速按照直管处的平均速度计算.

图3 传热管组合结构图

3.3 冷凝段两相摩擦阻力计算

冷凝段摩擦阻力的计算方法与蒸发段的相同.本设计中由于冷凝段管根数、结构尺寸、流量、热流密度等均与蒸发段相同,故冷凝段的局部阻力压降可认为与蒸发段相同.

4 最小高度差的确定

4.1 最小高度差的意义

最小高度差指的是在最佳工作状态下,使循环驱动压力等于循环回路阻力时所需要的冷热段高度差.分离式热管蒸发段与冷凝段的高度差即图3中的H,H必须要大于最小高度差,否则工作介质不能正常循环,影响换热效果.虽然有最小高度差的限制,分离式热管的高度差也不能太大,太大的将使循环驱动压力过大,导致蒸发段出口处蒸汽带水,因而可能减少干蒸汽流量,使传热效率降低.最佳高度差应该通过实验获得,本次设计将使冷热段高度差可调,以便研究高度差对分离式热管的影响.

4.2 回路驱动压头

分离式热管循环回路中循环动力是由密度差所提供的,即下降管系统与上升管系统中工作介质密度差[8-12].

在本设计中,可认为分离式热管的蒸发段与冷凝段内工作介质蒸汽处于同一饱和温度下,两相的密度变化均甚微[13-14].通常认为两段的热流密度和热流量相同,因此在蒸发段与冷凝段内质量含气率、截面含气率的变化情况相同,循环驱动压头主要产生于冷凝段下面的冷凝液导管.循环驱动压力计算公式为:

sqd=(ρl-ρg)gH

(7)

其中:sqd为循环驱动压力,Pa;H为分离式热管高度差,m;ρl、ρg分别为工作温度对应饱和状态下的液体和蒸汽密度,kg·m-3.

本设计中冷、热段传热管结构尺寸相同,热流密度相同,属于特殊情况,通常情况下,热端与冷端结构不相同,导致了两段的重位压头也不同,因此,有必要计算各自的重位压头.

假设不考虑循环回路的热量损失,单纯地认为蒸发端出口处含气率为ε0,冷凝端出口处截面含气率为0,其循环驱动压头为[15]

(8)

其中:εi为蒸发段第i小段的截面含气率;εj为冷凝段第j小段的截面含气率.

5 结 论

本文对非能动热交换器作了比较全面的设计.设计过程中先假定热源温度和热源需要被带走的功率,按照热交换器的常规设计方法,根据热量的传递路径依次计算各传热途径的热阻,其中有管外自然对流换热、管内相变换热、管壁导热.分离式热管内工质的流动属于自然循环,因而有必要对循环回路阻力和循环驱动压力进行计算,也就涉及到单相和两相流动阻力的计算.针对计算结果得到以下结论:

1) 通过对分离式换热器整体热计算,在假设热源水的温度为90 ℃时,得到了该分离式换热器热功率为2 000 W,工作温度为70 ℃.

2) 传热管的尺寸为0.4 m、外径为32 mm、壁厚2 mm;蒸发段传热管根数为4根,冷凝段传热管束结构尺寸与蒸发段相同.冷源温度上限40 ℃.工作温度70 ℃时声速极限是24 128 W,最小高度差6 mm.

3) 通过计算该分离式换热器热参数为:蒸发段管外对流换热系数852.75 W/(m2·℃) ,蒸发段管内沸腾换热系数2 314.29 W/(m2·℃),冷凝段管内凝结换热系数1 162.32 W/(m2·℃),冷凝段管外对流换热系数734.65 W/(m2·℃).