气密环和减震垫动态变形测试技术研究

陈前昆

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

0 引 言

导弹发射过程出筒段在燃气推力作用下沿发射筒轴向运动,此时导弹与发射筒之间需要横向支撑。气密环和减震垫作为横向支撑方式的一种,相对于传统的适配器支撑而言,能够在导弹发射时不随导弹出筒,可以彻底消除弹器分离对导弹齐射时造成的安全隐患[1-3]。作为新型发射装置的重要组成部分,气密环和减震垫在导弹发射过程中存在一定变形,其变形量的大小可衡量发射装置气密性,确定弹在筒内的姿态,对保证导弹的正常发射具有较大的参考价值。

气密环和减震垫的变形可通过其位移变化来衡量,国内外在位移传感器研制方面都有深入研究,开发出了众多类型的位移传感器[4-7]。然而,气密环和减震垫为异型截面结构,其所在工作环境非常狭小且复杂,现有的位移传感器均不适应这种环境。为有效获取气密环和减震垫在导弹发射过程中的动态变形参数,掌握其变形规律,设计了一款新型结构的位移传感器,并对传感器的静态和动态性能进行分析。在此基础上,开展了实际测试试验。研究结果表明,所设计的传感器适用于气密环和减震垫的变形测试。从气密环测试数据可以看出,在模型弹运动阶段,气密环不会发生翻边,能够保证发射气密性;从减震垫传感器变形量可以看出,模型弹中心线比较靠近第1 象限,在竖直方向上没有发生明显偏斜,其运行中的位移变化可为模型弹运动过程中摩擦力研究提供参考。

1 气密环和减震垫介绍

气密环和减震垫固定在发射筒内壁,其结构示意如图1 所示。

图1 气密环和减震垫结构示意图Fig.1 The schematic drawing of seal ring and cushion

在导弹发射过程中,气密环唇沿紧贴弹体,装填状态下,唇沿有一定压缩,在弹出筒时,在弹体运动和燃气影响下,气密环唇沿会以较大的速度向上动作,其位移变化大且速度较快。而减震垫主要承受弹体横向载荷,受弹体运动和燃气影响较小,其位移及速度变化较小。因此,在对气密环位移传感器设计过程中,需重点考虑传感器的动态特性。同时,位移变形传感器也只能安装在筒内部,不能对弹体运动产生任何影响,因此,比较理想的方法是将传感器安装在气密环和减震垫下测,使其位于气密环-减震垫与弹体之间的缝隙内。

2 传感器选型和设计

2.1 传感器选型

位移传感器根据不同的测量原理可分为7 种类型:1)电位器式,又分为绕线电位器和非绕线电位器两种;2)电阻应变式;3)电容式;4)电感式,又可分为自感式和电涡流式;5)磁敏式,又可分为磁致伸缩扭转波式、霍尔式、磁栅式和感应同步器式;6)光电式,又分为激光式、光栅式和光纤式;7)超声波式。各类传感器性能对比见表1。

综合以上对比,针对发射筒内部特殊的安装环境,从便于使用和安装角度考虑,所有位移传感器类型中只有基于电位器式的拉线位移传感器较适用于发射筒内部气密环和减震垫的位移测量。

2.2 传感器设计

拉线位移传感器其内部结构主要由卷簧、轮毂、钢丝绳和电位器组成,传感器工作时,钢丝绳与被测对象相连,被测对象动作带动钢丝绳拉出,轮毂随钢丝绳拉出而转动,进而带动电位器头部圆轴旋转,将钢丝绳的位移信号转换为电阻信号,并经电位器内部线路转换成电压信号输出,从而测取被测对象的位移量。

2.2.1 传感器数学模型

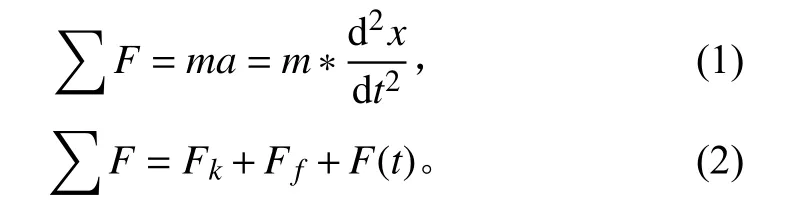

当拉绳受力拉动时,传感器数学模型如下式:

表1 各类位移位移传感器对比Tab.1 Comparison of various displacement sensors

式中:F 为轮毂所受合力;m 为轮毂质量;a为轮毂转动线加速度;x 为轮毂转动线位移;Fk为弹簧力;Ff为阻尼力;F(t)为所受外力。

可以看出,传感器是由质量-弹簧-阻尼组成的典型的2 阶测试系统。由2 阶测量系统的频率特性可知,为获得一个理想的测量效果,应使阻尼比 ξ<1,且尽量增大固有频率,即尽量增加 k 值,尽量减小质量 m。因此,在传感器设计过程中,应在满足各项条件的基础上,选择具有较大弹簧力的弹簧和质量较轻的轮毂作为气密环和减震垫位移传感器组件[8-9]。

2.2.2 传感器结构设计

气密环和减震垫传感器结构设计如图2 所示。

为避免传感器的安装对导弹发射产生影响,将气密环和减震垫位移传感器安装在被测对象下方,通过相应的螺钉螺孔进行固定,其具体安装如图3 所示。

2.3 传感器静态和动态特性分析

2.3.1 传感器静态特性分析

根据JJF 1 305-2011《线位移传感器校准规范》要求,拉线位移传感器的静态特性通常包括基本误差、线性度、回程误差、重复性等4 个参数[10-11]。

图2 气密环和减震垫位移传感器结构图Fig.2 The schematic drawing of displacement sensor for seal ring and cushion

图3 气密环和减震垫位移传感器实际安装图Fig.3 Actual installation diagram of displacement sensor for seal ring and cushion

根据规范中的计算方法,气密环位移传感器静态特性指标为:基本误差0.18%,线性误差0.10%,回程误差0.03%,重复性误差0.06%;减震垫位移传感器静态特性指标为:基本误差0.41%,线性误差为0.26%,回程误差0.20%,重复性误差0.14%。

由传感器静态特性参数结果看出,气密环和减震垫拉线位移传感器准确度等级分别符合0.2 级和0.5 级,2 种传感器的精度能够满足对减震垫和气密环位移变化的测量。

2.3.2 传感器动态特性分析

拉线式位移传感器的动态性能可通过测取传感器对于加速度信号的响应来衡量[9-10]。利用激振器输出一定加速度的正弦信号,将拉绳位移传感器拉绳与加速度传感器相接,并将加速度传感器安装在激振器上,从而测取拉绳位移传感器的输出曲线,通过对比输入和输出曲线,分析传感器对于不同加速度信号的响应情况,确定对应的加速度响应的边界值。试验过程示意图如图4 所示。

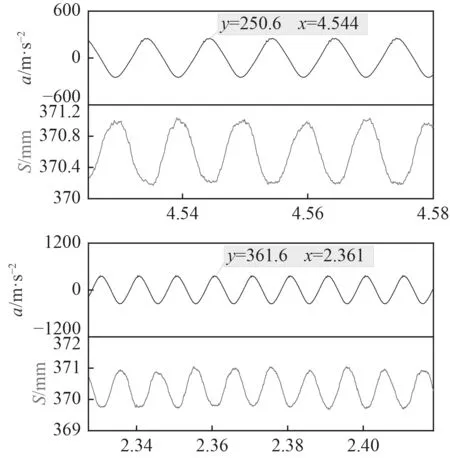

调整激振器的频率和振幅以获取不断增加的加速度值,通过观测传感器的输出曲线形态及与输入正弦曲线同步的性,判断传感器的最大加速度响应。当输入不同加速度信号时,传感器输出曲线如图5 和图6 所示。

可知,输入的正弦加速度信号逐渐增加至43.2 g 时,传感器位移曲线随输入曲线呈正弦变化,频率一致;当加速度达到44 g 时,位移曲线出现紊乱,正弦信号出现叠加干扰,表明在此加速度变化下,传感器不能有效获取被测位移信号,因此气密环位移传感器的动态响应加速度需小于44 g。而由模型弹体内弹道数据可知,模型弹在发射筒内运动时,其最大加速度小于41 g,因此所设计的位移传感器的动态响应速度能够满足测试需求。

图4 加速度响应法试验过程示意图Fig.4 Schematic diagram of acceleration response method test process

图5 加速度分别为25.1 g 和36.2 g 时,传感器位移曲线图Fig.5 Sensor displacement curve at accelerations of 25.1 g and 36.2 g

图6 加速度分别为43.2 g 和44 g 时,传感器位移曲线图Fig.6 Sensor displacement curve at accelerations of 43.2 g and 44 g

3 传感器应用

在完成传感器设计,通过静态和动态特性分析后,将气密环和减震垫位移传感器安装于发射筒内部,开展实测试验以验证传感器的适用性。

3.1 测点布置

气密环和减震垫动态变形测点分别布置10 个和12 个,每圈气密环和减震垫布置2 个测点,分别位于发射筒I、III 象限,测点命名从发射筒底部至顶部依次增大。例如,测点S11和T23,表示第1 圈气密环的第I 象限测点和减震垫第2 圈的第III 象限测点。此外,在发射装置筒壁上布置12 个压力测点,压力测点布置与气密环测点依次交叉布置(压力第1 圈测点P11和P13在气密环位移传感器测点S11和S13下方),通过压力曲线的变化来判断弹体离开某一圈气密环的时间点,从而获取对应的气密环位移,进而判断在此过程中气密环的密封性。

3.2 测量方案

测量系统由位移传感器、直流电源、测量电缆、穿舱接插件、数据记录系统等组成。其测量原理图如图7 所示。

图7 气密环和减震垫位移测量原理图Fig.7 Principle diagram of displacement measurement of seal ring and cushion

传感器线缆采用粘结的方式贴敷在筒内壁,其尾端通过穿舱接插件与数据采集仪相连,由控制计算机实现对数据采集仪的程控采集。

3.3 测试结果

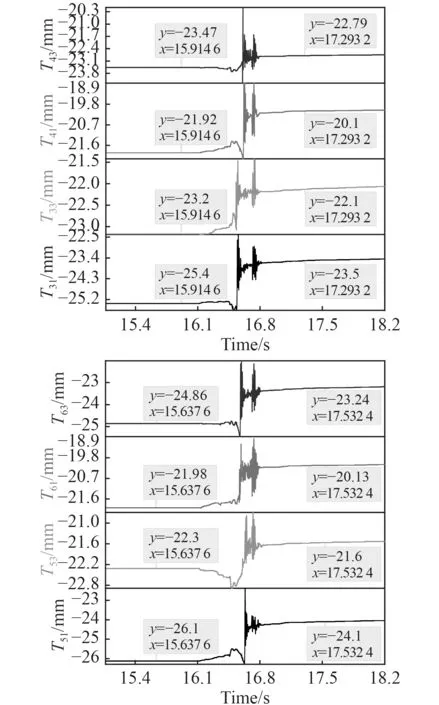

气密环和减震垫位移传感器测量结果如图8~图11所示。

由气密环传感器的测试结果可以看出,气密环在初始阶段,存在2~3 mm 的变形。由压力测点数据上升点可以看出,在模拟弹逐次经过气密环时,气密环的最大位移不超过9 mm,结合气密环的实际尺寸,可以确定模型弹在与气密环接触过程中,气密环不会发生翻边,能够保持稳定的气密性;而在模型弹离开气密环后,受高压燃气和气密环惯性综合作用影响,气密环存在较大的位移变形。

模型弹在发射前后的位移变形量可以看出,安装在发射筒第1 象限的减震垫位移变化量普遍大于第3 象限,说明装填完成后,模型弹中心线比较靠近第1 象限,且在竖直方向上没有发生较大偏斜。此外,传感器在模型弹运行中的位移变化可为模型弹运动过程中摩擦力研究提供参考。

图8 气密环S11,S13,S21,S23 测点位移曲线Fig.8 Displacement curves of measuring points of seal rings S11,S13,S21 and S23

图9 气密环S31,S33,S41,S43 测点位移曲线Fig.9 Displacement curves of measuring points of seal rings S11,S13,S21 and S23

图10 气密环S51,S53 测点和减震垫T11~T23测点位移曲线Fig.10 Displacement curves of measuring points of seal rings S51,S53 and cushion T11 to T23

图11 减震垫T31~T63 测点位移曲线Fig.11 Displacement curves of measuring points of cushion T31 to T63

4 结 语

针对气密环和减震垫动态变形的测试需求,设计一款新型结构的拉线位移传感器,并对传感器的静态和动态性能进行分析,在此基础上,开展了实测试验,得到以下结论:

1)所设计的传感器结构尺寸及安装方式能够应用于气密环和减震垫的位移测量,从传感器静态和动态分析结果看,传感器能够获得可靠的位移数据;

2)在模拟弹逐次经过气密环时,气密环的最大位移不超过9 mm,可以确定模型弹在与气密环接触运动阶段,气密环不会发生翻边等情况,能够保持稳定的气密性;而在模型弹离开气密环后,受高压燃气和气密环惯性综合作用影响,气密环存在较大的位移变形。

3)位于发射筒第1 象限的传感器位移变化量普遍大于位于第3 象限的传感器位移量,说明装填完成后,模型弹中心线比较靠近第1 象限,在竖直方向上没有发生较大偏斜,其运行中的位移变化可为模型弹运动过程中摩擦力研究提供参考。

——以徐州高层小区为例