粘胶纤维生产中生化污泥处理工艺的优化

马新俊,谢 峰,谢民杨,龚永江,秦 刚

(新疆中泰纺织集团库尔勒纤维公司,新疆 库尔勒 841000)

粘胶纤维是以天然高分子纤维素为原料,经过一系列物理化学反应过程,形成的一种再生纤维素纤维。目前,我国粘胶纤维产业正处于结构调整和转型升级阶段,产业结构逐步趋向于规模化、集团化,2019年我国粘胶纤维产量已经达到4 000 kt以上,生产的品种多数以普通粘胶短纤维为主[1-2]。然而粘胶纤维生产过程中会产生硫酸锌、酸碱废液、废粘胶、废丝等,产生的废水成分复杂,因此生产中后续的废水及污泥处理对粘胶纤维产业的可持续发展具有重要意义。目前,发达国家粘胶短纤维企业通过产能转移、高成本治理、绿色纺丝工艺技术开发与应用等已基本解决行业污染问题,而国内企业还处于用后治理阶段,距离“三废”彻底治理还有相当长的路要走[3]。

新疆中泰纺织集团库尔勒纤维公司在粘胶纤维生产中采用物化/生化/深度处理三级处理工艺处理废水,废水中所含锌离子、悬浮物、废丝、生化细菌代谢物及投加电石渣经排泥系统最终进入板框压榨,形成滤饼送至电厂焚烧[4]。采用该处理工艺处理生化污泥的过程中,存在压榨过程有异味且易黏板、压榨时间长、药剂成本高、滤饼含水率高、pH值偏低造成设备腐蚀等问题,严重影响了生产的平稳运行及生产成本。因此,作者结合生产现状,对粘胶纤维生产过程中生化污泥的处理工艺进行优化,重点对生化污泥处理中进料方式进行优化,采用固废电石渣物化污泥/生化污泥混合进料、压榨脱水,探讨了进料方式的改变对进料pH值、药剂加入量、压榨时间以及滤饼含水率的影响;工艺优化后解决了黏板问题,降低了药剂成本,滤饼含水率下降,提高了生化污泥处理效率,同时还达到了低排放、低能耗、低污染的目标,具有较好的环保效益。

1 试验

1.1 原料

生化污泥和物化污泥:均来自新疆中泰纺织集团库尔勒纤维公司污水处理系统浓缩池;药剂:聚合硫酸铁,化学纯,三丰集团产。

1.2 设备及仪器

XMZGFQ1000/2000-U 厢式隔膜压滤机:景津压滤机集团有限公司制;101型电热鼓风干燥箱:北京市永光明医疗仪器厂制;AL204型电子分析天平:梅特勒-托利多仪器有限公司制;PHS-3C pH计:上海精密科学仪器有限公司制。

1.3 生化污泥处理工艺及优化

1.3.1 污水处理工艺

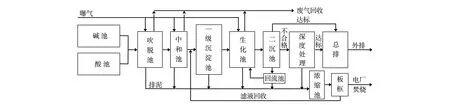

粘胶纤维生产过程中产生的含锌、氨氮、硫化物、悬浮物、废丝等酸、碱废水分别经酸池、碱池按比例进入吹脱池进行曝气,后经中和池投加电石渣乳液(电石-乙炔工艺固废)调节pH值,进入一级沉淀池初沉淀,上清液靠位差自动流入生化系统,沉淀污泥在浓缩池沉降后送至板框压榨。生化系统利用生化活性污泥降解废水中有机物和部分还原性物质,达到降低废水的化学耗氧量(COD)及色度的目的。部分悬浮物及微生物代谢产物沉降后排至回流池,惰性污泥经污泥泵提升至浓缩池沉淀,沉淀分离后上清液经回流池返回生化系统前端,浓缩污泥泵入板框压榨。生化出水在二沉池经自然泥水分离,达标水进入总排排放,未达标水至深度处理芬顿系统进一步降低COD、色度,达标后至总排排放。污水处理系统工艺流程见图1。

图1 污水处理工艺流程Fig.1 Sewage treatment process

1.3.2 压榨脱水处理工艺

生化污泥中存在大量的蛋白质、多糖、核酸及腐殖质构成的胞外聚合物,具有极强的水分结合能力[5],污泥经板框机械脱水后,含水率仍高达80%,无法满足电厂焚烧要求(要求滤饼含水率在60%以下)。因此,经过板框机械脱水后的污泥还进行压榨脱水处理,工艺流程见图2,通过投加聚合硫酸铁对污泥进行压榨脱水处理,当污泥比重(湿污泥质量与同体积的水质量之比)控制在1.02~1.03,脱水处理效果最佳,滤饼含水率降至50%以下。但投加聚合硫酸铁可致生化污泥pH值降至5以下,会严重腐蚀输泥管及渣浆泵,且投药成本过高。因此,拟通过改变生化污泥进料方式,探索更低耗更环保的处理方法。

图2 污泥压榨脱水处理工艺流程Fig.2 Sludge squeezing and dewatering process

1.3.3 进料方式优化试验

改变进料方式,采用压滤机对生化污泥进行压榨脱水处理试验。优化前,采用生化泥污泥/药剂进料方式;优化后,采用固废电石渣物化污泥/生化污泥混合进料方式。物化污泥是指废水中的悬浮物、氢氧化锌及中和池投加的电石渣乳液在一级沉淀池沉淀后形成的污泥,物化泥脱水效果好,易成型。

生化污泥/药剂进料方式(优化前):生化污泥在浓缩池沉降3 h后经泵入板框搅拌池,投加聚合硫酸铁控制污泥比重在1.02~1.03,进行10次压榨脱水处理,记录每次药剂加入量及压榨时间,测试进料污泥pH值、滤饼含水率。

物化污泥/生化污泥混合进料方式(优化后):生化污泥在浓缩池沉降1 h后经泵入板框搅拌池,待物化污泥充满滤室、进料压力至0.4 MPa、进料流量降至80 m3/h时,再进生化污泥混合,物化污泥/生化污泥混合质量比为50/50,进行10次压榨脱水处理,记录每次药剂加入量及压榨时间,测试进料污泥pH值、滤饼含水率。

1.4 分析方法

进料污泥含水率:称取污泥约20 g,污泥脱水后放入(105±2)℃的烘箱中干燥2 h,取出放入干燥箱中冷却至室温,称重,反复多次,直至恒重,根据进料污泥脱水、烘干前后的质量差计算进料污泥含水率。

滤饼含水率:称取滤饼试样5 g左右于恒重的称量瓶中,放入温度为(105±2)℃的烘箱中干燥2 h,取出称量瓶置于干燥器中,冷却、称量,直至干燥至恒重,根据滤饼干燥前后的质量差计算滤饼含水率。

进料污泥pH值:在测定进料污泥pH值前,将蒸馏水清洗后的电极放入pH值分别为4.00,6.86,9.18的标定液中进行仪器标定,标定后再测定进料污泥pH值。

2 结果与讨论

2.1 进料方式优化前后进料污泥pH值对比

由表1可知:进料方式优化前,因药剂聚合硫酸铁属于弱酸性聚合物,随酸性药剂的加入,进料生化污泥整体酸性加强,进料生化污泥pH值较低,且pH值波动较大,最低时pH值降至2.27,易导致输泥管及渣浆泵严重腐蚀;进料方式优化后,进料污泥pH值保持在7~9,且波动较小,管线及设备的酸腐蚀程度降低。这是因为采用物化污泥/生化污泥混合进料,达到一定的污泥比重所需的酸性药剂加入量大幅降低,因而进料污泥酸性降低。

表1 进料方式优化前后进料污泥pH值Tab.1 pH value of feed sludge before and after feeding mode optimization

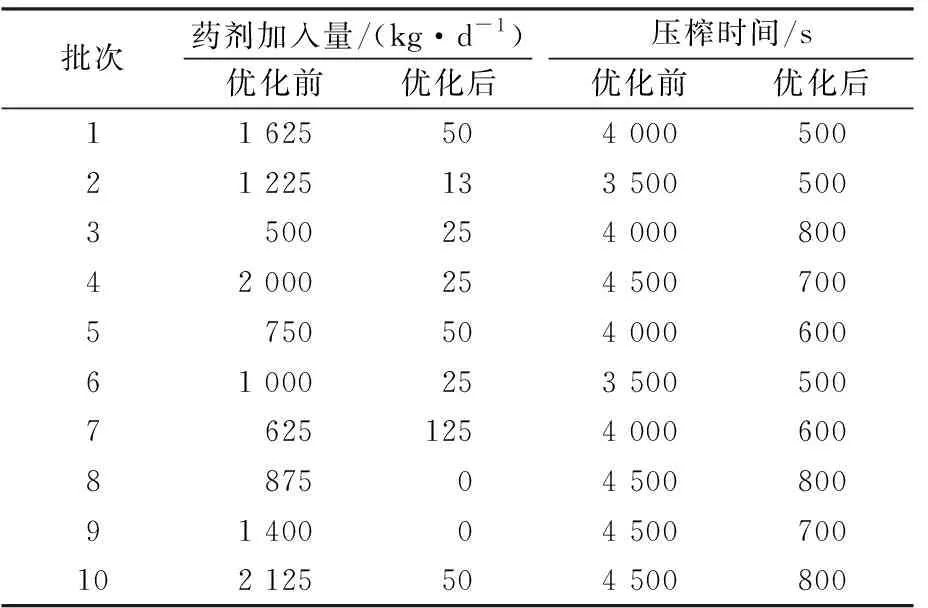

2.2 进料方式优化前后药剂加入量及压榨时间对比

由表2可知:进料方式优化前,为保证污泥比重达1.02~1.03,药剂聚合硫酸铁加入量较大,最高达2 125 kg/d;进料方式优化后,药剂聚合硫酸铁加入量降低为0~125 kg/d,这是因为采用物化污泥/生化污泥混合进料,钙含量高的物化污泥充满滤室,无需刻意提高生化污泥固化比,药剂聚合硫酸铁加入量可相应减少;进料方式优化前压榨时间控制在3 500~4 500 s,可达到滤饼含水率指标(要求滤饼含水率在60%以下),而进料方式优化后压榨时间控制在500~800 s即可达到滤饼含水率指标,大幅提高了板框工作效率,这是因为物化污泥中的水多为游离态水,生化污泥中水多为结合水,物化泥附着于滤布表面,避免生化污泥污堵滤布孔,从而缩短压榨时间。

表2 进料方式优化前后药剂加入量及压榨时间对比Tab.2 Comparison of chemicals dosage and squeezing time before and after feeding mode optimization

2.3 进料方式对滤饼含水率的影响

为保证试验结果具有代表性,进料方式优化后,脱水试验时缩短进料生化污泥在浓缩池的沉降时间为1 h(优化前为3 h),以提高进料污泥的含水率。调整污泥进料方式对滤饼含水率的影响见表3。由表3可知:进料方式优化前,采用生化污泥/药剂进料方式,进料生化污泥含水率为92.29%~96.15%,压榨脱水处理得到的滤饼含水率为44.85%~47.44%;进料方式优化后,采用物化污泥/生化污泥混合进料,进料污泥含水率有所提高,为95.60%~97.30%,污泥压榨脱水处理后,得到的滤饼含水率保持在39.82%~43.50%。进料方式优化后,滤饼含水率降低,这有利于滤饼后续的焚烧处理,同时进料过程中物化污泥充满滤室过程中充分接触滤布,避免生化污泥附着在滤布上,也解决了生化污泥黏板和污堵滤布孔的问题。

表3 进料方式优化前后进料污泥及滤饼的含水率Tab.3 Moisture content of sludge and filter cake before and after feeding mode optimization

2.4 环保效益

降低滤饼含水率可提高滤饼对发电的热贡率,使焚烧系统运行稳定、节能。降低滤饼含水率还可减少电厂烟气排量,降低电厂烟气系统的磨损,同时还能减少对大气的污染。

生化污泥挥发分较高,气味刺鼻难闻,采用物化污泥/生化污泥混合进料,与物化污泥混合后可有效吸附挥发性气体,降低大气污染物浓度。

3 结论

a.在生化污泥压榨脱水处理过程中,采用生化污泥/药剂进料方式,进料污泥酸性大,pH值最低达2.27,药剂聚合硫酸铁加入量较大,最高达2 125 kg/d,压榨时间为3 500~4 500 s,滤饼含水率为44.85%~47.44%;通过对处理工艺进行优化,采用固废电石渣物化污泥/生化污泥混合进料压榨脱水处理工艺,物化污泥/生化污泥混合质量比为50/50,进料污泥pH值保持在7~9,药剂聚合硫酸铁加入量大幅降低,为0~125 kg/d,压榨时间控制在500~800 s,滤饼含水率保持在39.82%~43.50%。

b.固废电石渣物化污泥/生化污泥混合进料压榨脱水处理工艺是一种较为理想的污泥处理工艺,可有效降低滤饼含水率,避免因大量加入酸性药剂引起的管线设备的酸腐蚀,大幅降低投药成本,提高压滤机工作效率。