催化汽油加氢脱硫装置辛烷值损失影响因素分析及改进措施

赵德强

中国石油兰州石化公司

中国石油兰州石化公司(以下简称兰州石化)1.8×106t/a催化汽油加氢脱硫装置采用法国Axens公司Prime-G+工艺,于2010年12月30日开车成功,生产满足国Ⅳ标准要求的车用汽油,产品各主要质量技术指标均达到或优于设计要求[1-2]。从2017年1月1日起,在全国范围内执行车用汽油国Ⅴ排放标准,兰州石化对催化汽油加氢脱硫装置进行改造,继续采用Prime-G+工艺,增加二段加氢脱硫单元,将催化汽油中硫质量分数由630 μg/g降至10 μg/g,改造后于2016年9月27日一次开车成功,轻汽油、重汽油和混合汽油产品中硫质量分数≤10 μg/g,满足国Ⅴ汽油标准。2017年2月,对装置进行了标定,结果显示,装置原料与混合汽油产品(轻汽油+重汽油)之间的研究法辛烷值(research octane number,以下简称RON或辛烷值)损失在3以上,采取了一些调整措施。2017年,装置实际产品分析数据显示辛烷值损失为2.8,均超出辛烷值损失≤2.2的设计要求。本研究对辛烷值损失的影响因素进行了分析,根据确定的关键影响因素和重要影响因素,提出了相应的优化措施。从2018年开始逐步实施,到2019年10月,辛烷值损失为2.0,达到了辛烷值损失≤2.2的设计要求。

1 装置介绍

1.1 工艺流程

1.8×106t/a催化汽油加氢脱硫装置由选择性加氢单元(SHU)、一段加氢脱硫单元(HDS)和二段加氢脱硫单元(HDS)3部分组成,原料为1.4×106t/a重油催化装置(以下简称RFCC1)和3.0×106t/a重油催化装置(以下简称RFCC2)的稳定汽油,轻汽油作为原料输至轻汽油醚化装置,二段HDS重汽油进罐区作为汽油调合组分,工艺流程简图见图1[3]。

1.2 催化剂

1.2.1催化剂的理化性质

2016年,装置进行国V升级改造时装填的催化剂为硫化态,装置使用的催化剂理化性质见表1。

表1 催化剂的理化性质催化剂名称颗粒直径/mm比表面积/(m2·g-1)稀相装填密度/(g·cm-3)抗压强度/MPa化学组成HR-845S2~41400.83≥1.55Mo-Ni+Al2O3HR-806S2~41300.501Co-Mo+Al2O3

1.2.2催化剂特点

HR-845S催化剂的特点如下:

(1)加氢活性高[4]。在较低温度下,二烯烃和其他易生胶化合物加氢反应完全,轻质硫醇和轻质硫化物转化为重质产物。

(2)聚合反应活性低。即使原料中二烯烃含量较高,仍能保证反应生胶少。

(3)选择加氢活性适当,原料中含有的烯烃和生成的烯烃转化为烷烃的量少。

HR-806S催化剂的特点如下:

(1)氧化铝载体纯度高,稳定性高,有较强的抗磨损能力。

(2)加氢脱硫效率高,选择性高,烯烃饱和反应少,芳烃饱和反应几乎不发生,无裂解活性,收率高。

2 辛烷值损失影响因素分析

2.1 原料组成

2.1.1催化汽油组成与辛烷值的关系

催化汽油的辛烷值与其组成密切相关,对辛烷值的贡献大小顺序依次为芳烃>烯烃>环烷烃>直链烷烃,正构、异构烷烃和烯烃的辛烷值随着碳数增加而急剧下降。烯烃和芳烃均是汽油中最重要的高辛烷值组分。辛烷值相同的汽油,如果烯烃含量较高,烯烃对辛烷值贡献较大;如果芳烃和异构烷烃较多,芳烃和异构烷烃对辛烷值贡献较大。烯烃的加氢活性远高于芳烃,烯烃更容易被加氢饱和,辛烷值损失较大。

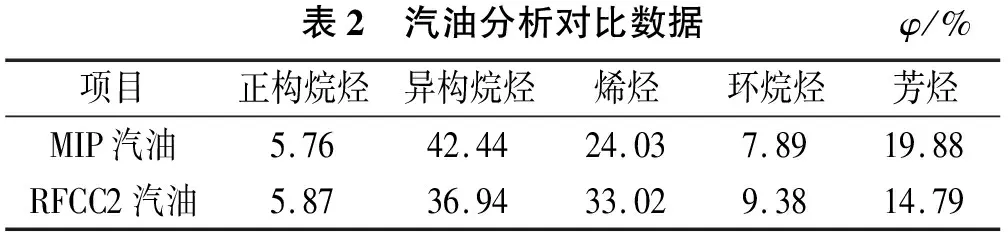

2.1.2MIP汽油

2019年6月,RFCC2装置改造为MIP工艺,MIP工艺即为多产异构烷烃的流化催化裂化技术[5],表2为MIP汽油和RFCC2汽油组分分析对比数据。从表2可以看出,MIP汽油与RFCC2汽油相比,异构烷烃、芳烃含量高,烯烃含量低,正构烷烃含量相当,环烷烃含量略低。因此,加工MIP汽油时要考虑其组成特点。

表2 汽油分析对比数据φ/%项目正构烷烃异构烷烃烯烃环烷烃芳烃MIP汽油5.7642.4424.037.8919.88RFCC2汽油5.8736.9433.029.3814.79

2.1.3原料中氮含量的影响

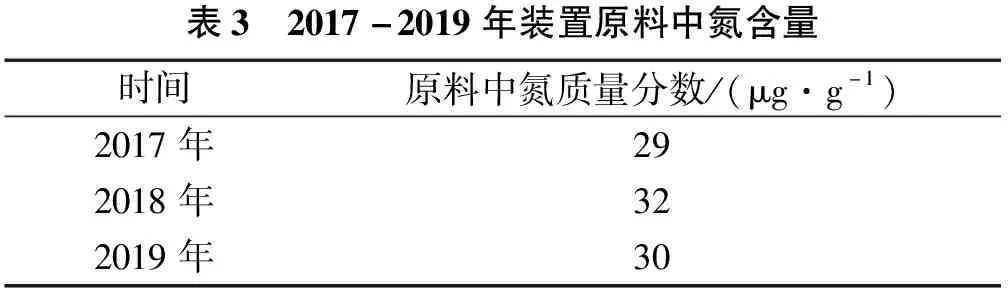

习远兵等[6]的研究表明:在催化汽油原料中,氮化物对不同结构的烯烃加氢饱和反应均具有抑制作用,在总烯烃饱和率相同的情况下,氮含量较低的原料加氢产物辛烷值要比氮含量较高的原料加氢产物辛烷值稍低。表3为2017年-2019年装置原料中氮含量,从表3中可以看出,2017年-2019年原料中氮质量分数很小,约30 μg/g,对产品的辛烷值影响很小。综上所述,原料组成是影响辛烷值损失的一个重要因素。

表3 2017-2019年装置原料中氮含量时间原料中氮质量分数/(μg·g-1)2017年292018年322019年30

2.2 SHU单元反应温度和氢烃比

在SHU单元主要进行二烯烃加氢饱和、轻硫醇转化成重质硫化物和烯烃异构反应,副反应为烯烃加氢饱和。二烯烃加氢饱和、轻硫醇转化成重质硫化物和烯烃加氢饱和反应为放热反应,设计反应温度为150~200 ℃,受热力学及反应动力学影响[7],随着SHU反应器温度和温升的增加,催化剂活性增加,反应速率和转化率提高,但选择性降低,汽油辛烷值损失随之增加。氢烃比通过调整补充氢量进行调节,最小的氢烃比必须满足二烯烃的加氢需要。在实际生产过程中,为提高催化剂的稳定性,延长催化剂的使用寿命,维持氢气至少比化学消耗量过量20%以上。使得一段HDS单元原料中的二烯值小于1.0 g I2/100 g,但氢烃比过大会导致烯烃饱和,辛烷值损失加大。如果选择合适的反应温度、温升和氢烃比,少发生烯烃饱和反应,则经过SHU单元后产品辛烷值可以不损失或少损失。因此,SHU的反应深度是影响辛烷值损失的另一个重要因素。

2.3 分离塔操作

分离塔的目的是将经过SHU单元后的全馏分汽油分割为轻汽油、分离塔塔底重汽油,提高轻汽油抽出比例,硫含量增加,辛烷值提高。降低轻汽油抽出比例,分离塔塔底重汽油中的烯烃含量增加,带入一段HDS、二段HDS单元的烯烃增多,辛烷值损失增加。Dong L X等对在HDS过程中烯烃饱和度与辛烷值损失的定量关系进行了研究[8],在相同的烯烃加氢饱和量情况下,烯烃加氢辛烷值损失的顺序为C5≈C6>C7>C8>C9>C10,其中,C5~C7烯烃是汽油加氢过程中辛烷值损失的主要来源。因此,在保证轻汽油产品中的硫含量满足要求的前提下,尽可能提高轻汽油抽出比例,对降低HDS单元的辛烷值损失而言是有利的。能否提高轻汽油抽出比例取决于分离塔的平稳操作和分割精度,分割精度的判断依据是轻汽油95%馏出温度和分离塔塔底重汽油5%馏出温度差和分离塔塔顶气相组成中C5+C6体积分数[9],分离塔操作不稳定,分割效果差,既影响轻汽油的收率,又造成了辛烷值的损失。因此,分离塔的操作是影响辛烷值损失的一个关键因素。

2.4 HDS单元反应温度、氢油比和氢纯度

HDS单元的主要目的是脱除重汽油中的硫,主要反应为加氢脱硫反应和加氢脱氮反应,副反应为烯烃饱和反应,H2S与烯烃生成硫醇反应,反应速率为加氢脱硫>烯烃加氢≫芳烃加氢,脱硫反应和烯烃饱和反应是放热反应,反应器的温升由急冷油控制。吴成美等[10]对汽油加氢装置HDS单元注急冷油、不注急冷油进行了工业试验研究,在反应器入口温度一定时,注入急冷油时辛烷值损失较不注入急冷油时小0.1~0.2。因此,要按照Axens公司的操作手册要求,注入急冷油,控制HDS反应器温升≤20 ℃。Nadeina K A 等[11]的研究表明,HDS的Co-Mo 催化剂在反应温度超过260 ℃后,辛烷值损失明显增大。氢油比高[12],有利于催化剂的活性,氢油比提高,氢分压上升,有利于提高反应深度,辛烷值损失增大。循环氢中H2S是脱硫反应的强抑制剂,影响催化剂脱硫活性和脱硫率。甲烷是影响循环氢纯度的主要组分,李宏涛等[13]进行了汽油加氢装置氢纯度变化对脱硫率的影响统计,氢纯度从95%提高到98%以上,在满足产品中硫含量合格的情况下,反应温度可以降低5 ℃以上,产品辛烷值损失降低0.2~0.3。其原因是循环氢中的甲烷分子会影响氢气和反应物的扩散和吸附,进而影响汽油脱硫率。可见HDS的反应深度是影响辛烷值损失的另一个关键因素。

2.5 反应空速

在装置操作参数一定的条件下降低反应空速,反应深度增加,脱硫率和烯烃饱和率增加,辛烷值损失增加。按照Axens公司的操作手册要求,处理量每增加或减少10 t/h,反应温度升高或降低1 ℃,可根据空速变化情况及时调整反应温度。反应空速是影响辛烷值损失的次要因素。

2.6 催化剂性能

如果是再生催化剂,活性较新剂低,在产品质量要求一样时,再生催化剂需要提高反应温度才能达到要求,而提高反应温度又加速了催化剂的失活,再生催化剂失活速率高于新催化剂。因此,再生催化剂提温速率比新催化剂快,这会导致再生催化剂选择性变差,烯烃饱和率增加,辛烷值损失增大。一旦催化剂确定使用后,其性能是影响辛烷值损失的次要因素。

3 改进措施

通过对辛烷值损失影响因素的分析,分离塔操作和HDS单元反应深度是影响辛烷值损失的两个关键因素,原料组成变化和SHU反应深度是影响辛烷值损失的两个重要因素。基于此,提出以下改进措施:

(1)提高装置的自控率,保证装置平稳操作。

(2)结合原料组成的变化,对SHU和HDS单元反应深度和分离塔切割精度进行优化调整,降低辛烷值损失。

3.1 提高装置自控率

3.1.1自控率情况说明

装置共有101个自动控制回路,其中包含R-101反应器入口温度、进料泵出口流量、加热炉支管流量等在内的49个复杂、串级控制回路均无法投用自动,自控率较低。

3.1.2采取的措施

(1)对PID参数进行整定,使分馏塔回流罐液位、分馏塔回流量、稳定塔塔底再沸炉出口温度等19项控制回路实现自动控制。

(2)对影响装置联锁停车的各单元原料泵出口流量、加热炉支管流量、加热炉氧含量等共计27项控制回路增加限位,使原来涉及关键联锁不能投用的自动控制回路实现自动控制。

(3)对反应器(R-101)入口温度、轻汽油在线硫含量控制回路方案进行优化,实现自控。

3.1.3效果

经过近9个月的PID整定调整和控制方案优化,2019年1月,装置100个控制回路全部投用自动控制,自控率达到99%。

3.2 与上游催化装置联合优化

兰州石化加工的混合原油种类和比例经常调整,催化汽油的硫含量、硫形态和烯烃、芳烃含量变化较大,导致汽油加氢装置调整频繁,不利于降低辛烷值损失,因此,必须与催化装置联合优化原料性质[14]。RFCC1汽油占汽油加氢装置进料的20%~25%,RFCC2汽油占汽油加氢装置进料的75%~80%,表4为原料优化方案。方案1、2在生产国Ⅴ汽油时采用,方案2、3在生产国Ⅵ汽油时采用。表5为几个方案采用后的对比情况。从表4、表5可以看出,通过优化,原料烯烃体积分数与半成品烯烃体积分数的差值从13.5%减小到8.5%,辛烷值的损失在逐步降低。

表4 原料优化方案项目方案1方案2方案3RFCC1汽油加工性质差的原料,多掺炼渣油使用降烯烃催化剂使用降烯烃催化剂RFCC2汽油加工性质好的原料,少掺炼渣油使用降烯烃催化剂改造为MIP工艺

表5 方案对比情况%项目原料烯烃平均体积分数半成品烯烃平均体积分数平均体积分数差值未优化43.029.513.5方案138.527.011.5方案235.025.010.0方案327.519.08.5

3.3 SHU反应系统和分离塔调整优化

3.3.1优化对策

(1)在分离塔(C-101)塔底重汽油的二烯值<1.0 g I2/100 g的情况下,降低SHU反应深度,抑制烯烃饱和反应的发生。

(2)对轻汽油在线硫含量控制进行组态变更。

(3)优化分离塔工艺参数,控制轻汽油的抽出比例≥27%,回流比≥0.65(设计值),轻汽油中硫质量分数≤10 μg/g,终馏点控制在63~67 ℃。

3.3.2对轻汽油在线硫含量控制进行组态变更

轻汽油在线硫含量分析仪用于控制轻汽油抽出量,用位于分离塔的轻汽油抽出塔塔板以下的灵敏板上的温度控制器直接控制轻汽油抽出量和硫含量,原设计轻汽油在线硫含量、灵敏板温度与抽出量的复杂控制回路由1个间断计算过程逻辑进行控制,该间断控制方案虽然可以实现硫含量对轻汽油抽出流量的控制,但此计算过程存在逻辑死区,即硫质量分数偏差在±0.8 μg/g之内时,温度控制器的设定值不会改变。投用现控制回路会造成硫含量控制精度滞后,导致轻汽油抽出比例偏低。通过组态变更,增加1个对轻汽油在线硫含量连续计算过程逻辑,实现选择轻汽油硫含量、分离塔灵敏板温度和轻汽油抽出量复杂控制回路的连续控制。

3.3.3优化效果

表6、表7分别为优化前后分析数据和工艺参数。从表6、表7可以看出,优化前烯烃体积分数从40.4%降至39.5%,烯烃发生了较多的加氢饱和副反应;SHU反应产物的辛烷值损失为0.4个单位,分离塔回流比为0.62,轻重汽油分割效果差;按照优化的对策实施后,R-101入口温度分别降低3 ℃、6 ℃,温升分别降低2 ℃、3 ℃,氢烃比从4.5降至4.0,SHU反应产物二烯值分别为0.70 g I2/100 g、0.75 g I2/100 g,有所上升,没有超过<1.0 g I2/100 g的要求,烯烃体积分数降低值从0.9%降至0.4%和0.2%,辛烷值损失由0.4降至0.2和0;分离塔轻汽油抽出比例提高至27%、29%;轻汽油终馏点66~67 ℃,硫质量分数从9.1 μg/g提高至9.8 μg/g,满足醚化装置的质量要求。通过将分离塔进料温度提高到145 ℃以上、将塔顶压力降至0.8 MPa等调整,回流比达到0.65~0.66,分离塔分割精度提高,降低了辛烷值损失。

表6 分析数据项目原料SHU反应产物分离塔塔底重汽油轻汽油馏程/℃φ(烯烃)/%φ(芳烃)/%辛烷值(RON)w(硫)/(μg·g-1)辛烷值(RON)φ(烯烃)/%二烯值/(gI2/100g)终馏点/℃w(硫)/(μg·g-1)优化前32.2~196.540.415.991.235990.839.50.64669.12018年优化33.0~197.135.617.490.835290.635.20.70669.42019年优化32.5~198.027.820.291.027691.027.60.75679.8

表7 工艺参数项目SHU分离塔处理量/(t·h-1)反应器R-101入口温度/℃反应器R-101温升/℃氢烃体积比塔顶温度/℃进料温度/℃塔底温度/℃塔顶压力/MPa轻汽油抽出比例/%回流比重沸炉出口温度/℃优化前21712894.51041421950.83260.622112018年优化21712574.01061451970.81270.652122019年优化21812264.01091471990.80290.66213

3.4 HDS反应系统调整优化

3.4.1优化对策

(1)在一段、二段HDS单元,氢油比按设计值控制,注入急冷油,控制HDS反应器温升≤20 ℃。

(2)循环氢纯度从89%提高到92%以上,循环氢中H2S质量分数≤50 μg/g。

(3)减缓反应深度,使一段、二段HDS脱硫率尽可能接近,降低烯烃饱和率,从而使汽油辛烷值损失大幅减小。

(4)控制轻汽油、二段重汽油中硫含量相近或相等,控制二段重汽油中硫质量分数<10 μg/g。

3.4.2优化效果

表8、表9分别为优化前后分析数据和操作参数。从表8、表9可以看出,按照优化的对策实施后,R-201A、R-401入口温度分别降低3 ℃和7 ℃,温升分别降低2 ℃和4 ℃,氢油比按设计值控制,循环氢纯度提高至92%以上,循环氢中H2S质量分数<50 μg/g,HDS反应深度降低,一段HDS脱硫率从87.1%逐步降至85.5%和83.3%,二段HDS脱硫率从85.3%逐步降至84.6%和83.0%,一段HDS与二段HDS脱硫率基本接近相等,二段重汽油中硫质量分数9.6 μg/g,与轻汽油中硫质量分数9.8 μg/g基本一致,一段HDS烯烃饱和率从17.4%逐步降至15.2%和15.0%,二段HDS烯烃饱和率从16.6%逐步降至16.2%和15.9%,原料与混合汽油产品(轻汽油+重汽油)之间的辛烷值损失降低幅度较大,由2.8逐步降至2.4和2.0,达到设计的辛烷值损失≤2.2的要求。

表8 分析数据项目原料一段加氢进料一段重汽油w(硫)/(μg·g-1)辛烷值(RON)w(硫)/(μg·g-1)φ(烯烃)/%辛烷值(RON)w(硫)/(μg·g-1)φ(烯烃)/%辛烷值(RON)脱硫率/%烯烃饱和率/%优化前35991.243838.088.65731.486.887.117.42018年优化后35290.843033.588.76228.487.185.515.22019年优化后27691.033425.989.15622.087.783.315.0项目二段重汽油轻汽油+重汽油w(硫)/(μg·g-1)φ(烯烃)/%辛烷值(RON)脱硫率/%烯烃饱和率/%w(硫)/(μg·g-1)φ(烯烃)/%φ(芳烃)/%辛烷值(RON)辛烷值损失优化前8.426.284.685.316.68.730.516.388.42.82018年优化后9.523.885.384.616.29.527.217.788.42.42019年优化后9.618.586.583.015.99.720.221.389.02.0

表9 工艺参数项目一段HDS二段HDS反应器R-201A入口温度/℃反应器R-201A温升/℃氢油体积比循环氢中w(H2S)/(μg·g-1)循环氢纯度,φ/%反应器R-401入口温度/℃反应器R-401温升/℃氢油体积比循环氢中w(H2S)/(μg·g-1)循环氢纯度,φ/%优化前247192805089.2248182855089.42018年优化后24417280<5090.824516285<5091.02019年优化后24015280<5092.124113285<5092.3

4 结论

(1)分离塔操作和HDS单元反应深度是影响辛烷值损失的两个关键因素,原料组成变化和SHU反应深度是影响辛烷值损失的两个重要因素。

(2)在满足轻质硫和硫醇转化率、二烯烃转化和分离塔塔底重汽油的二烯值<1.0 g I2/100 g的前提下,应控制相对低的SHU反应深度,以抑制烯烃饱和反应,减少SHU单元的辛烷值损失。

(3)优化分离塔工艺参数和分割精度,在保证轻汽油中硫质量分数≤10 μg/g的前提下,尽可能增加轻汽油抽出比例,提高轻汽油的辛烷值,对降低辛烷值损失贡献较大。

(4)在保证重汽油中硫质量分数<10 μg/g的前提下,应均衡使用一段和二段HDS催化剂,通过注入急冷油控制反应温升,减缓一段、二段HDS单元的反应深度,尽可能达到相同的脱硫率,对降低辛烷值损失贡献较大。

(5)通过实施上述优化措施,辛烷值(轻汽油+重汽油)损失达到设计值。