某系列重卡驾驶室产能提升及生产方式创新

杨京

摘 要:文章论述了通过对生产线体的智能化改造 包括举升式往复输送线及8台德国KUKA点焊机器人的创新改造 使线体生产效率提升22.2% 将原建成的生产线产能水平提升至行业同类型生产线领先水平。

关键字:产能提升;生产线体;智能改造

中图分类号:U463.8 文献标识码:A 文章编号:1671-7988(2020)18-173-02

Abstract: Through the intelligent transformation of the production line body, including the lifting reciprocating conveyor and the innovation of 8 German KUKA spot welding robots, the production efficiency of the transformed line body was increased by 22.2%, the original built production line capacity improve to the same type of production lines leading level.

Keywords: Production capacity promotion; Production line body; Intelligent transformation

CLC NO.: U463.8 Document Code: A Article ID: 1671-7988(2020)18-173-02

引言

陜重汽某系列驾驶室主焊线建设时设计节拍为国内标杆线水平 投入生产5年后 由于市场销售火爆 一天接单辆超出生产线日量产总数 导致产品无法满足正常交付 直接影响销售业绩及重卡市场份额占领。通过自主改进 对驾驶室总成生产线进行节拍提升改造及生产方式创新。

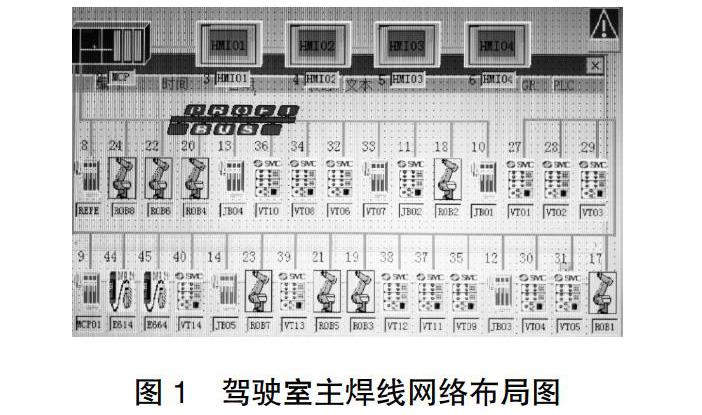

1 重卡生产线体布局及构成

该驾驶室生产线系统采用西门子S7-300系列PLC作为整个系统的控制中枢 采用基于PROFIBUS-DP现场总线的分层控制架构 构成主从式结构 由ELCO分布式I/O、SEW变频器、KUKA机器人和SMC阀岛模块等组成。

2 产能提升及智能改进措施

该驾驶室主焊线由十三个工位组成 顶盖由顶盖生产线进行生产 其他分总成由人工进行焊接 所有分总成利用自行小车输送线运输到装焊线进行焊接。针对生产线体产能瓶颈 对举升式往复输送线及8台德国KUKA点焊机器人、分总成瓶颈重新进行智能改造。主要改善点有以下4方面。

2.1 节拍分析和视频采集 对驾驶室主焊线、卧铺加宽顶盖区逐工位进行数据收集分析 找到产能瓶颈

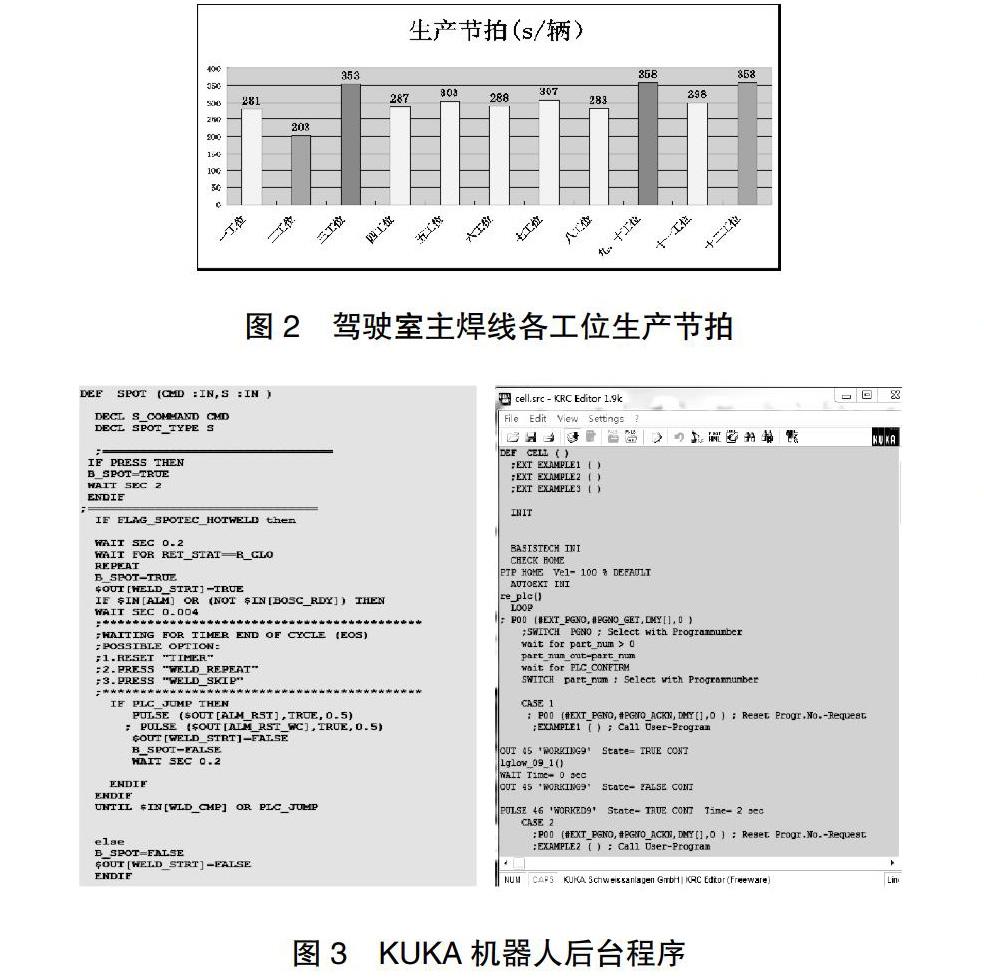

2.2 针对三、九、十工位共8台KUKA机器人进行改善

(1)利用编程语言KRL-KUKA Robit Language对机器人后台程序进行优化 提升机器人系统运行控制参数。KUKA自身机器人语言KRL风格和语法结构类似C语言 由.SRC和.DAT组成 后台程序中包括了变量声明、参数的计算、程序行为的逻辑控制、程序的中断、函数的调用、说明注释等内容。执行过程中除了顺序执行 判断执行 循环执行等经典流程外还需要处理中断问题 整个后台程序后涉及到时间参数较多。查阅资料并对影响机器人运动速度的时间参数进行测试 通过优化 即满足正常使用 又可提高机器人动作节拍。

(2)通过示教法(Teach-in)在线示教编程 减少机器人冗余动作。示教编程指现场工程师利用机器人示教器(PAD) 应用机器人不同坐标系 手动控制机器人的关节运动 以使机器人运动到预定的位置 并记录传递到机器人控制器中。现场驾驶室焊点由人工点固和机器人补焊共同完成 规划实际的焊接顺序 既要考虑如何控制焊接的变形(如:对称焊接可以减小变形) 又要考虑尽量减少机器人的行走和变换位姿的时间。

通过改善对人工点固和机器人补焊重新进行有效匹配 取消重复焊点;利用机器人等待时间 将卧铺加宽顶盖上部14个焊钳由人员点固更改为机器人补焊 解决卧铺加宽分总成产能瓶颈问题。

(3)对主焊线九、十工位6个机器人之间干涉区域Interlock进行优化 减少机器人相互等待时间。当一个工位涉及到多个机器人 或者与相邻工位涉及到多个机器人时 机器人之间需要进行信号交换与等待。通过重新梳理定义干涉区域交互信号 调整及优化信号(置位与复位)发送时间

减少机器人等待时间。

(4)通过BOSCH博世焊接控制器BOS5000/6000软件进行焊点编辑。对焊点焊接参数进行优化。影响焊接质量的工艺因素主要有:焊接电流、焊接压力、焊接时间等 通过优化冷却时间、回火时间、维持时间等一系列时间参数 可以在确保焊接质量的同时 提高焊接速率。

2.3 利用精益生产工具 对除机器人工位外的人工工位进行提升

针对十二工位瓶颈以及机器人工位优化后 其他工位凸显出的瓶颈问题 逐工位进行生产时间(Rounting)和线体生产节拍(Cycle Time)核算、比较 应用“双手作业原则”、“ECRS”、“PDCA循环”等手法对现场作业环境、工位器具等方面进行改善。通过线平衡率分析 对整体人工作业内容进行优化 将HX大装线线平衡率由68.8%提升至85.30% HX卧铺加宽顶盖区域线平衡率由65.3%提升至86.50% 满足机器人生产效率提升后线体节拍提升。

2.4 创新混线共用调车线生产驾驶室方式

针对新项目建设改造期间 原系列驾驶室无法从原对应调车线有序转出的问题 利用F系列驾驶室总成调整线与对应主焊线的节拍差 创新提出共同F系列驾驶室总成调整线的想法。设计制作下线装置 修改F系列驾驶室总成调整线滚床程序、调用改造涂装滑橇等进行周转 创新实现两条主焊线共用F调整线生产模式 为新项目争取时间。

3 结束语

改善后 使原半自动化举升往复式摆杆输送线产能水平提升至行业同类型领先水平。通过设备、作业系统改进及生产组织优化 在没有增加多余投入的情况下提升驾驶室的产能。引领集团流水线自主改善方法 改造后线体生产效率提升22.2% 线平衡率达到85.3% 为公司系列驾驶室火爆销售奠定了产能基础。

参考文献

[1] 姜典保,褚卫东.提高点焊机器人效率研究[J].汽车零部件,2017 (5):90-92.

[2] 黄诚.车身焊装线柔性化技术的应用与思考[J].汽车实用技术, 2018 44(11):117-122.

[3] 刘伟,李飞,姚鹤鸣.焊接机器人操作编程及应用[M].机械工业出版社,2016.

[4] 田金峰.试析汽车制造总装车间生产线输送设备[J].中国战略新兴产业,2019(28)256-257.