浅谈内冷水铜离子超标的危害及控制工艺

刘东平

摘 要:发电机内冷水系统的水质与发电机对地绝缘性能和铜线的腐蚀速度有密切关系,尤其铜离子超标直接影响机组的安全运行,本文就发电机腐蚀的机理、内冷水水质标准、超标的危害及目前控制工艺进行分析和讨论。

关键词:内冷水;铜离子;腐蚀;pH值

1 引 言

火电厂发电机内冷水系统的水质与发电机的对地绝缘性能和铜线棒的腐蚀速率密切相关,其水质处理工艺直接影响机组的运行安全。由内冷水回路堵塞、断水等原因造成的事故占电机本体发生事故总次数的50%以上。由此可见,内冷水的水质问题已直接影响发电机的运行安全。

目前国内因铜线棒腐蚀发生发电机内部线圈漏水甚至烧毁发电机的事故常有发生。经分析,主要原因是受空气中O2 和CO2 的影响,铜线棒长期在低pH值高溶氧量的内冷水中受到腐蚀,晶体结构被破坏,导致铜线棒材质脆断裂而漏水。另一方面,铜腐蚀产物在一定条件下沉淀析出堵塞铜线棒的内冷水过水通道,造成铜线棒局部过热。由于发电机线圈预埋的温度传感器只是测量某个区域的铜线棒的平均温度,当过热地点离温度传感器较远时,该区域的铜线棒平均温度可能不超过警戒温度。长期处于超温工况的铜线棒的晶体结构被逐渐破坏,最终导致铜线棒变脆断裂,同时高温还加速铜线棒的绝缘层的老化。

2 发电机铜线棒腐蚀机理和内冷水水质标准

2.1 发电机铜线棒腐蚀机理

在中性或弱酸性水溶液中Cu-H2O 体系的反应如下:

1/2O2+Cu+H2O=Cu2++2OH- (1)

由反應式⑴可知,影响铜在水中腐蚀的因素是水中的溶解氧浓度和 pH 值,降低内冷水中的溶解氧浓度或提高内冷水的pH 值都可以抑制反应式⑴的平衡向右移动,有效阻止发电机铜线棒在内冷水中的腐蚀。

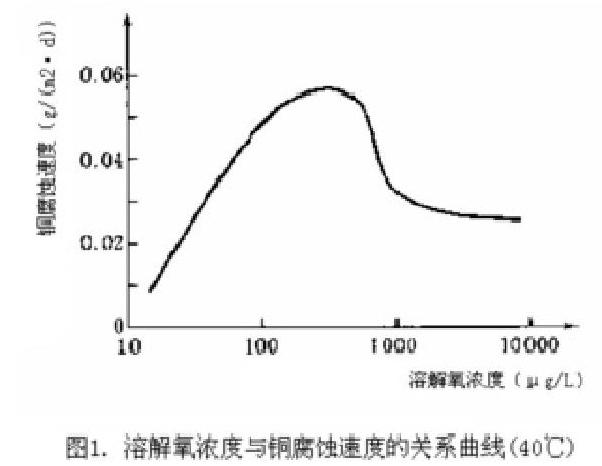

如图1[1]所示,当溶解氧浓度小于100μg/L 时,铜腐蚀速度与溶解氧浓度几乎成线形关系,溶解氧浓度越高,铜腐蚀速度越大。因此,《大型发电机定冷水质及系统技术要求》(DL/T801-2002)规定冷水的溶解氧浓度小于30μg/L,以降低铜线棒腐蚀速度;随着水中溶解氧浓度的增大,铜的腐蚀速度增大。但当溶解氧浓度的含量增大到一定值时,由于铜的表面钝化,其腐蚀速度又会降低。该规律表明,对于非密闭内冷水系统,溶氧量不能降到30μg/L 以下,不采取除氧措施,保持较高溶氧量反而可以降低铜的腐蚀速度。

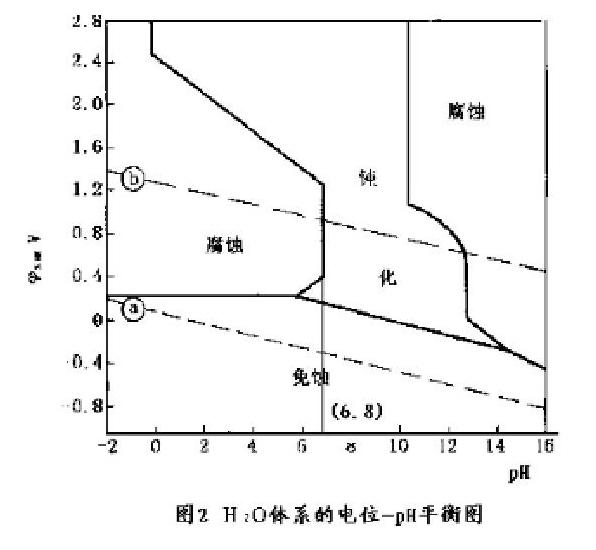

图2[1]是Cu-H2O 体系的电位-pH 平衡图,当pH>6.8 时,Cu-H2O 体系中的铜处于钝化区,即在中性及弱碱性水溶液中,铜表面能形成致密的氧化亚铜膜,隔断铜本体与氧气、水的接触,阻止铜的进一步腐蚀;但是当水溶液的碱性较大时,水溶液中的Cu-H2O 体系将发生如下反应:

Cu2++iOH-=Cu(OH)i(i-2)-(i=1-4) (2)

反应(2)的发生使反应⑴的平衡向右移动,促进了铜的腐蚀。由此可见,在低pH 值的水溶液中,由于铜表面不能生成氧化亚铜保护膜而使铜快速腐蚀;而在高 pH 值的水溶液中,由于水溶液中的铜离子的络合,同样加速了铜的腐蚀。也就是说并不是pH值越高越好。因此,DL/T801-2002 标准提出了内冷水的 pH 值控制上限,即控制内冷水 pH7.0~9.0。

2.2内冷水水质标准

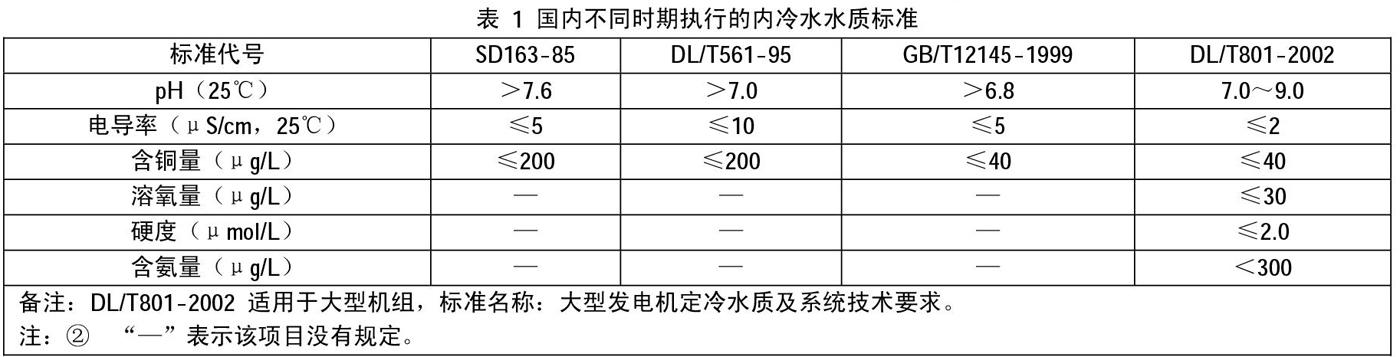

为了满足发电机的绝缘要求和阻止铜线棒的腐蚀,技术部门制定了相应的内冷水水质标准,国内不同时期执行的标准列于表 1。内冷水主要水质指标包括 pH 值、电导率和含铜量。制定 pH 值标准是为了阻止发电机铜线棒腐蚀,其理论依据是 Cu-H2O 体系的电位-pH 平衡图(图 2)。其中 DL/T801-2002 标准中首次提出pH 值高限为9.0。实际上,受电导率标准的制约,内冷水的pH 值大于9.0 的工况是难于出现的。电导率的制定依据主要是满足发电机的绝缘要求。而制定铜离子浓度标准的目的是限制铜线棒的腐蚀速率。

目前火力发电厂的内冷水系统主要执行两个标准,200MW 以上的大型机组执行DL/T801-2002标准,但目前尚缺乏有效的内冷水除氧工艺和完善的内冷水系统密封工艺,所以其中的溶氧量标准尚没有条件执行;而200MW以下的小型机组目前仍执行GB/T12145-1999 标准。

《大型发电机定冷水质及系统技术要求》(DL/T801-2002)增加了硬度、含氨量和溶氧量三个水质指标,其中的硬度和含氨量指标主要是针对采用凝结水作补充水的内冷水系统制定的,而溶氧量指标是针对密闭的内冷水系统制定的。采用凝结水作补充水会携带氨进入内冷水系统,而超过一定浓度的氨有可能与铜离子生成铜氨络离子,破坏铜表面的保护膜,导致铜的腐蚀。当凝汽器泄漏时,凝结水中有硬度,采用凝结水作补充水就有可能在内冷水系统沉积钙垢,导致内冷水过水通道堵塞。对于密闭内冷水系统,内冷水溶氧量较小,处于图 1 中的线性区域,即铜线棒的腐蚀速率与内冷水溶氧量呈线性关系。为控制铜腐蚀速率,并考虑现有除氧技术条件,规定了内冷水的溶氧量小于30μg/L。

3目前采用的内冷水处理工艺

3.1 小混床旁路处理工艺

目前200MW 以上大型发电机组大部分采用此工艺,其原理是取出内冷水循环量的8~10%通过小混床旁路处理,除去内冷水中的铜离子和其他杂质离子,使内冷水的电导率和铜离子浓度达标。大部分采用此工艺的内冷水系统的电导率低于0.5μS/cm(25℃),铜离子浓度低于10μg/L,处理效果达到标准要求。但是,处理后pH 值仍不能达标,铜线棒腐蚀的因素依然存在。根据化学平衡原理,内冷水中的铜离子去除之后,同等条件下反应式⑴的平衡向右移动。所以该工艺虽然满足了发电机的绝缘要求,但掩盖了铜腐蚀的现象,甚至有可能加速铜的腐蚀。

3.2 微碱性或超净化内冷水处理工艺

该工艺是在小混床技术上发展起来的内冷水处理工艺,改变了小混床的离子交换树脂种类及其数量比例,达到改善处理出水水质的目的。在结构上仍属于混床处理范畴。该工艺能有效提高内冷水pH 值,出水水质决定于小混床中的离子交换树脂层态分布及其数量比例,不能人为调控内冷水水质,所以在一个运行周期内水质是变化的,处理能力受到多种因素的制约,只能用于内冷水水质较好的机组。对于水质较差的机组使用周期短,运行操作频繁,水质波动较大,且使用的离子交换树脂不能再生,使用一个周期后必须更换,运行成本较高。

3.3 投加铜缓蚀剂工艺

由于技术管理部门建议大型机组内冷水系统不投加铜缓蚀剂,所以目前一般是小于125MW 的小型机组采用此工艺,其原理是在内冷水中投加低剂量的BTA、MBT 等铜缓蚀剂,由于铜缓蚀剂的作用,有效阻止了铜线棒的腐蚀。该工艺效果明显,铜离子浓度和电导率都有一定幅度的降低,但要稳定达标有困难,尤其是pH 值仍不能达标,所以运行中仍采用不断换水的方式来保证电导率和铜离子浓度达标。另外,根据采用此工艺的发电机铜线棒过水通道沉积物的化学分析,以缓蚀剂BTA 与铜离子形成的络合物是这些沉积物的主要成分,说明采用投加铜缓蚀剂工艺处理内冷水的方法存在内冷水通道堵塞的风险。

另外还有部分机组采用加碱处理工艺(在满足电导率要求的条件下,内冷水中加入少量的易溶碱性物质以提高内冷水pH 值)或采用凝结水作补充水频繁更换内冷水的方法,这些工艺都由于存在种种问题而不能推广应用。尤其是采用凝结水作补充水频繁更换内冷水的方法,尽管把内冷水的pH 值提高到7.2 以上,但是凝结水带入内冷水系统的氨和铁氧化物等杂质将给内冷水系统带来安全隐患,已有采用此工艺的发电机铜线棒内冷水通道里发现有氧化铁的沉积物。

综上所述,目前采用的内冷水处理工艺均没有解决导致铜线棒腐蚀和内冷水水质超标的实质问题,同时还存在一些副作用。根据描述铜腐蚀机理的反应式⑴,铜线棒腐蚀的实质问题是内冷水pH 偏低,内冷水溶氧量控制不当也是原因之一,提高内冷水pH 或去除内冷水中的溶解氧是解决内冷水水质问题的有效途徑。

参考文献

[1] 闻人勤、丁桓如等,发电机内冷水铜导线腐蚀的原因及影响因素分析,华北电力技术,2003,No:3,p15~17。