水泥厂降低氮氧化物排放技术的研究

李栋才

江西亚东水泥有限公司,江西 九江 332200

生态环境部2020 年6 月29 日下发《重污染天气重点行业应急减排措施制定技术指南(2020 年修订版)》,其中A 级标准氮氧化物排放浓度需低于50mg/m3。安徽省地方排放标准已出台,2020 年10 月1 日执行,氮氧化物排放浓度低于100mg/m3。河南省地方排放标准亦已出台,2021 年1 月1 日执行,氮氧化物排放浓度低于100mg/m3。水泥厂进行深度降低氮氧化物技术势在必行。

1 氮氧化物的危害

空气中的氮氧化物随人体呼吸而进入呼吸道、肺部,因属酸性气体,依照化学特性,会对人体的呼吸道、肺部造成伤害,从而驱赶血红蛋白中的氧气并代替其位置,造成人体免疫力下降,甚至诱发疾病,年龄幼小,身体自身正在生长发育,吸入的氮氧化物将破坏肺部发育。环境空气中的氮氧化物主要为NO、NO2,在空气中的雾滴、氧气的作用下,引发光化学烟雾和酸雨,给建筑物、设备设施造成腐蚀。

2 水泥厂氮氧化物的产生

在煅烧熟料过程中,烧结温度高、过剩空气量大,当气象温度高于1200℃时,反应速率显著增加,及易产生氮氧化物,其中主要为 NO 和NO2是水泥窑NOx 排放的主要成分(NO占95%左右),主要有两种形成机理:(1)热力型NOx;(2)燃料型NOx。水泥生产中,热力型NOx 的排放是主要的[1]。可从燃烧器喷煤形态,充分利用熟料冷却时产生的热再回收利用,减少燃料使用量。通过还原剂和烟气直接在高温(850℃)充分接触并发生化学反应消除一氧化氮。在低温情况下在催化剂的作用下再进一步去除。

3 低氮燃烧技术(SCC)

(1)低氮燃烧器。控制NOX的出发点是为了避免它的在主窑燃烧器在高温环境下形成。关键的策略被称为间接点火。其基本原理是,以尽量减少一次空气(即携带煤,并通过该燃烧器),作为燃烧空气,并利用二次空气(从窑头熟料冷却器)。这种做法最大限度地减少燃料消耗,从而降低了氮氧化物的产生。窑头燃烧器宜采用轴流风是通过布置在燃烧器喷头周边的喷射孔高速喷出的,这就大大减少了所需的一次空气的量同时,加速了与二次风的混合,与传统的相比燃烧器,具有降低了能耗,推力大,火焰集中。测量表明煤粉在PYRO-JET®的出口处点火加速,这就大大减少了氮氧化物排放量,脱硝效果可在5%~15%之间。

(2)分级燃烧脱硝技术(预热器厌氧燃烧,生成一氧化碳来代替氨气还原)。“分级燃烧”主要是在预热器内形成一个缺氧的还原气氛,基本原理是燃烧过程的改变,目前已知涉及NOx 还原燃烧过程的反应超过400 个,在预热器中的再燃引起的一系列反应涉及气体、烟尘、和煤热解后的焦炭,原料粉和焦炭起到催化剂的作用。下面是NOx 还原的简化反应的机制:

反应1:CO+NO →CO2+1/2N2;

反应2:H2+NO →1/2 N2+H2O;

反应3:5/2 H2+NO →NH3+H2O;

反应4:NH3→1/2 N2+3/2H2。

反应受高温促进和生料粉当作催化剂而进行,当没有足够的氧气用于燃烧,就会产生大量一氧化碳,分解炉还原气氛强度大,NO 被还原,从而NOX排放浓度大幅降低。

4 选择性非催化还原SNCR 降低氮氧化物技术

4.1 概况

选择性非催化还原(Selective Non-Catalytic Reduction,以下简写为SNCR)鉴于投资低,运行成本低,脱硝效率尚可,故是水泥厂普遍采用降低NOx 排放的技术。在工业生产中,氨水易购买,价格低,故水泥行业主要采用氨水作为还原剂。日产5000 吨/天熟料新型干法旋窑生产线,只要建设150 余吨的氨水储罐,占地面积小,再建设泵送系统等,在预热机内选择在温度区域900~1040℃ 喷入,与一氧化氮发生还原反应,生成氮气和水。在900~1150℃温度范围内和氧气,氨水对一氧化氮进行还原,表现出选择性,所以称作选择性非催化还原。在水泥厂运用SNCR 来降低氮氧化物排放,其中影响脱硝效率的因素如下:①温度范围。②适宜反应温度的停留的时间。③氨水和窑尾烟气混合的程度。④水泥旋窑氮氧化物排放的本底值。⑤氨水雾化的效果。颗粒越小、截面积越大,反应越快。⑥烟气中的氧气、一氧化碳的浓度多寡。

4.2 SNCR 降低烟气氮氧化物适宜温度和喷射还原剂氨水的位置。

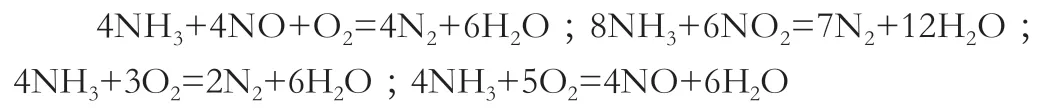

经化学反应式分析计算,将氨逃逸控制《水泥工业大气污染物排放标准》(GB4915-2013)表2 以内(8mg/m3),氮氧化物排放浓度控制在表2 以内(320mg/m3),依照水泥旋窑烟气流量、本底值等计算出氨水用量。经实验室测试,氨气在高于1100℃时,反应是双向的,存在氨被氧化成N2或者NO 的可能,也存在着和NO 通过复杂的系列反应形成N2的可能。这两种化学反应均与温度有紧密联系,在810℃以下,两种反应也具有很低的反应速度,主要还是以氨气的形式存在于烟气中,随着反应温度的升高,氨和NO 的反应占有主导地位,烟气中的NO 被大量还原,经过反复测试,温度在850~860℃脱硝效率最高。当温度超过1100℃,氨气的氧化是主要的,烟气中的NO 不降反而呈现增加的趋势。在旋窑上升风道中,由于生料中碳酸钙分解吸热,温度在810~860℃之间波动,符合温度要求。因此在上升风道中上部分作为还原剂喷射地点能达到最大效果,与低氮燃烧后综合使用,脱硝效率可达65%以上,化学反应式如下:

4.3 世界各国应用时间。

早在20 世纪70 年代中期日本,SNCR 技术就开始应用与工业中,主要为燃油、燃气电厂脱硝之用;在80 年代末,欧州国家亦应用于燃煤电厂。在90 年代初,美国亦应用于燃煤电厂。有采用氨水作为还原剂的,也有采用尿素作为还原剂。

5 选择催化还原法(SCR)

5.1 概况

随着国家环保政策的推进,SCR 脱硝技术逐步成熟,催化剂稳定性可靠,投资降低,现已有水泥厂在烟气经过SNCR 脱硝后,在预热器尾部安装SCR 设备设施,进一步降低氮氧化物排放浓度,可控在50mg/m3左右。

5.2 化学反应条件

依照不同厂商制造的催化剂,温度可选择在220~400℃之间,还原剂氨气可高效与NO 和NO2迅速反应并还原成N2。由于温度低(<400℃),NH3与O2不具备反应条件。从而降低了氨水的使用量,避免氨逃逸过高。其中主要反应如下:

5.2 发展

2010 年左右,鉴于催化剂投入高,且不可再生,投资远高出SNCR(约3 倍),更换催化剂频繁,造成运行成本高,水泥行业不景气,造成采用SCR 技术甚少,包括欧洲、美国等。近几年,随着科研机构技术不断突破,已形成高温高尘SCR 技术、高温中尘技术、高温低尘技术,依照不同厂商制造的催化剂的特性,选择适宜的温度、粉尘含量,随着国家超低排放的推进,不久的将来将被水泥企业所采纳。

6 实验

表1 SNCR 工程设备清单

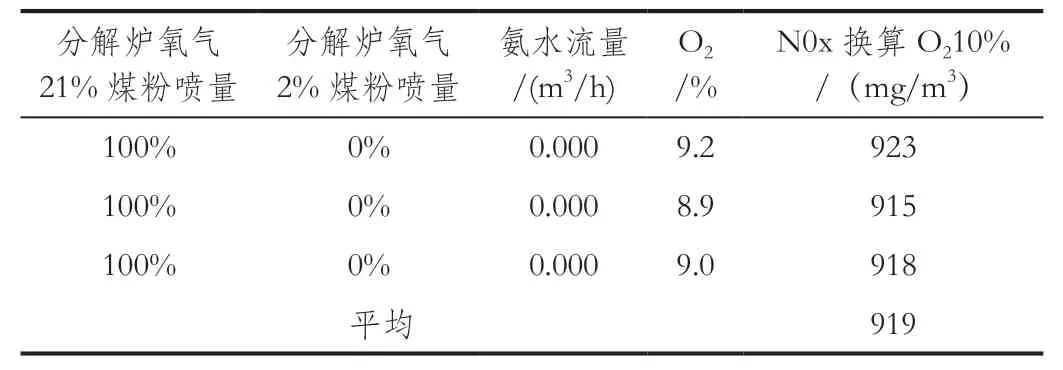

表2 本底值(低氮燃烧停止,SNCR 停止)

表3 低氮燃烧停止,SNCR 系统运行,测试SNCR 脱硝效率

从上表统计分析可以看出,在低氮燃烧未投入而独立使用SNCR 系统,氨水浓度23%时,脱硝效率约65.2%左右。

表4 低氮燃烧开启,SNCR 运行

7 结果与讨论

综上,依照水泥厂现行低氮燃烧技术和SNCR(选择性非催化还原技术)难以将氮氧化物排浓度控制在100mg/m3以内,势必需再进行SCR 深度处理。唯SCR 技术的可靠性,运行成本,水泥行业的经济效益,需进行再讨论。

8 结论

综上,国家陆续出台达到超低排放标准的水泥企业可享受错峰停窑优待政策、优惠电价、水价等,引导水泥行业朝向超低排放。依照2019 年水泥熟料产量15.2 亿t,依照吨熟料废气排量2400m3,现执行氮氧化物执行国标由400 降至超低排放100mg/m3,全年将减少氮氧化物排放量为109.44 万t,能明显净化蓝天,为人民健康做出贡献。