港珠澳大桥深水区非通航孔桥基础及墩身耐久性监测施工技术研究

朱武华

摘 要:港珠澳大桥所处环境属于强海洋腐蚀环境,大桥的主要构件采取长效的重腐蚀防护措施。耐久性监测的主要对象为混凝土结构和钢管桩。通过监测系统对混凝土结构耐久性状况、钢管桩腐蚀防护的状态、防护效果等相关参数进行全天候实时监控,自动收集历史数据,可建立相应的监测数据库。通过分析软件对数据进行分析处理,可给出大桥混凝土结构的耐久性状况、钢管桩的腐蚀防护状态及牺牲阳极的消耗状态。

关键词:监控系统、监测探头、耐久性;

1. 工程背景

港珠澳大桥主体工程桥梁CB03合同段工程桩号范围为K13+413~K22+083,全长8.670km,包括部分深水区非通航孔桥、青州航道桥和跨崖13-1气田管线桥。根据施工图纸要求,深水区非通航孔桥的16#、26#、36#、46#、66#、76#、86#桥墩需安装耐久性监测系统(每个桥墩安装1套)。

2. 耐久性监测内容

在综合评估各类耐久性监测技术的基础上,结合非通航孔桥基础及墩身的结构特征和所处环境,耐久性系统包括阴极保护系统监测和腐蚀监测两部分,而腐蚀监测则包括对材料本身腐蚀状态的监测和对环境的监测,具体内容如下:

(1) 阴极保护参数

阴极保护参数监测包括保护电位和牺牲阳极发射电流。保护电位用以评价阴极保护效果。阳极发射电流用以判定阳极消耗情况和推算阳极剩余使用年限。

(2) 材料腐蚀状况

监测混凝土中钢筋的腐蚀速率,用以评价钢筋的腐蚀状况。

(3) 材料周围环境的腐蚀因子(电阻率)

腐蚀因子监测包括两部分:不同深度位置钢管桩周围海泥或海水的电阻率;处于海泥区、水下区、潮差区和大气区内混凝土的电阻率。通过对腐蚀因子的监测可了解材料周围环境的腐蚀性,从侧面反映材料的腐蚀状况。

3. 基础及墩身监测系统的简要介绍

港珠澳大桥耐久性监测系统主要由现场监测裝置(包括现场传感器和现场测试仪器)、数据传输系统、监控中心和辅助支持系统等四个部分组成。其中,现场测试仪器和现场数据收发装置均置于位于墩身上方的控制箱中。整套耐久性监测系统的功能如下:

1)数据采集处理:实时远程采集钢管桩电位、保护电流、钢管材料腐蚀速率、钢筋腐蚀速率、混凝土电阻率和钢筋自然腐蚀电位等参数。

2)应答查询:定时或手动查询现场参数,实时掌握钢筋和钢管桩的腐蚀与防护状态。

3)数据库管理:原始、历史数据库的形成、检索、查询等。

4)数据输出:可通过显示器、打印机、绘图仪等设备输出电位统计图。

5)联网通讯:可实现多计算机通讯。

6)异常报警:根据历史数据对未来发展趋势进行预测,评估腐蚀风险。

4. 耐久性监测系统的施工及技术措施

4.1 施工总体安排

本项目的主要内容是监控系统相关部件的预埋设和现场安装、调试。因此,从工期安排上来看,主要工作集中在三个时间段:

1) 在桥墩、承台等施工部位钢筋绑扎完成后,浇筑混凝土开始之前;

2) 钢管桩施打之前,双参比电极和三电极传感器布置之时;

3) 承台、墩身等施工完成后,现场安装和调试监控系统相关部件之时。施工进度计划安排主要依据结构施工的控制节点,并考虑到监控系统的特点和施工要求编制总体施工计划安排。

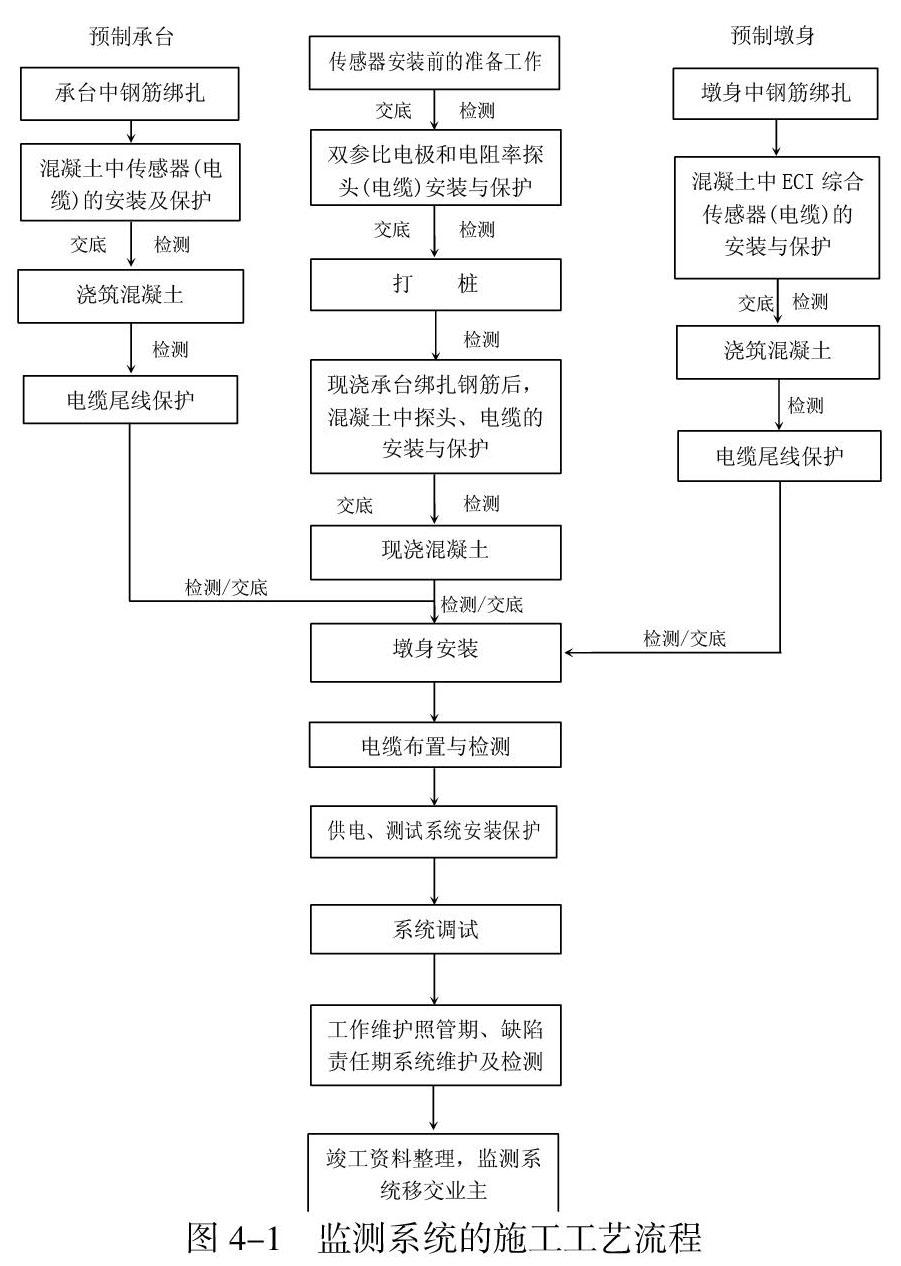

4.2 监测系统的施工工艺

埋设入海泥海水区的双参比电极和电阻率探头按设计要求布置于指定位置,做好相应的保护工作,并确认各探头及监测电缆状况。承台、桥墩钢筋绑扎完毕后,将监控系统的相关探头安装在指定位置,并用绑扎带固定牢固,然后将监测电缆(包括阴极保护监控电缆和探头电缆)引至控制箱应安装的位置,电缆接头进行保护处理。检测电缆的通断和监控系统的完好性,在确保电缆和监控系统完好的前提下进行浇筑。钢管桩施打、混凝土浇筑、以及墩身和承台施工前做好交底工作,过程中做好监控工作,确保系统的连通性。施工完成后对监控系统进行整体性检查和调试。监测系统的施工工艺流程见下图。

4.3 耐久性监测系统的安装方法

4.3.1 钢管桩监测传感器的安装

(1) 钢管桩监测传感器的安装工艺

钢管复合桩在打桩完成后,钻头将由钢管内深入下钻,可能对安装在钢管内壁的探头组电缆线管造成破坏。因此,本方案采用在钢管桩外表面安装探头和电缆线管的方式。为减少钢管桩外表面探头在打桩过程中因受到冲击、海泥的挤压等而造成机械损伤,探头电缆采用无缝钢套管保护,传感器采用钢制保护盒保护,此外在钢套管的底部安装导向头便于整体下沉。

双参比电极和电阻率探头的安装在钢管桩堆场或相关陆上施工区域进行。首先,按设计要求明确探头布置位置,然后自桩底而上安装探头及布设电缆,焊接保护套管和钢制保护盒保护,并安装导向头。钢护管导引监测电缆至钢管桩替打段,并置于临时储线盒中保护,施工过程中做好电缆的保护工作。现场探头将随钢管桩打入地基中,打桩结束并切割替打段后,对探头组电缆做整体性检查和调试。钢管桩浇筑混凝土和布置钢筋笼时,注意监控,保护探头组装置。在钢管桩与预制承台连接之前,要做好尾电缆的保护工作。钢管桩与承台连接时,监控施工过程,待施工结束后按要求布设电缆,做好保护工作和相关检查,并浇筑于混凝土中。浇筑完成后做整体性检查和调试(如电阻率和自然腐蚀电位测试)。对于现浇承台,在布设电缆时同样要做好相关的保护和检查调试工作。

(2) 钢管桩监测传感器的安装细节和注意事项

钢套管表面涂环氧富锌底漆二道、环氧云铁漆一道、聚氨酯漆面漆二道,总干膜厚度不小于120μm。钢制探头保护盒长500mm,宽度为270mm,高度为100mm,板厚10mm或16mm。保护盒前后两端安装有U型管,方便与钢制套管的连接,在保护盒四面增设斜板方便在下桩过程中减少海泥的阻力,防止保护盒破损。每个保护盒内安装1套高纯锌探头、1套银/氯化银参比探头、1套三电极电阻率探头。

钢管探头的安装在钢管完成涂装后在钢管预制场内进行,监测探头沿钢管自下而上分别安装,测量点间隔10米左右(具体尺寸以图纸标注为准),每根钢管根据实际长度安装4~6组探头进行监测。

按照4~6个保护盒和1个接线盒在钢管上预留保护盒长度的距离,钢套管按照图纸要求摆放焊接,每隔0.5米套管与钢管焊接一段,每段焊缝不小于10cm,套管两面均焊接。在套管焊接完成后,由钢管底部第一组探头保护盒开始安装,将电缆由套管穿入到第二个保护盒位置穿出,保护盒U型口压在套管端口后焊接在钢管表面,底座四面满焊,焊角高度10mm。由已穿电缆套管口部灌注环氧树脂密封。

在钢管桩顶+2.5m处安装临时储线盒,储线盒于穿线管通过护套相连接,监测探头内的电缆线头临时放置在储线盒内,对应不同位置的探头电缆末端进行逐一标识,并保证标识浸泡后不脱落。

在第一个探头保护盒朝向钢管桩底部方向10cm处安装导向头,导向头四面满焊,焊角高度10mm。

在整个安装工作完成后,采用环氧树脂对焊缝和涂料破损位置进行补涂。

钢管桩内探头电缆采用耐海水型PVDF/HMPE电缆,为了保证电缆机械强度和降低电阻电缆铜芯截面采用2.5mm2。在馈电电缆电连接后,临时储线盒可去除,取出监控探头PVDF/HMPE电缆与在混凝土中使用的VV电缆连接,电缆连接采用铜管压接后,测量接头处电缆和承台顶部预制探头电缆的阻值,明确其电连接状态,在VV电缆端头依照PVDF/HMPE电缆作永久性标示后外套Φ100PVC套管。

4.3.2 混凝土中耐久性监测探头的安装

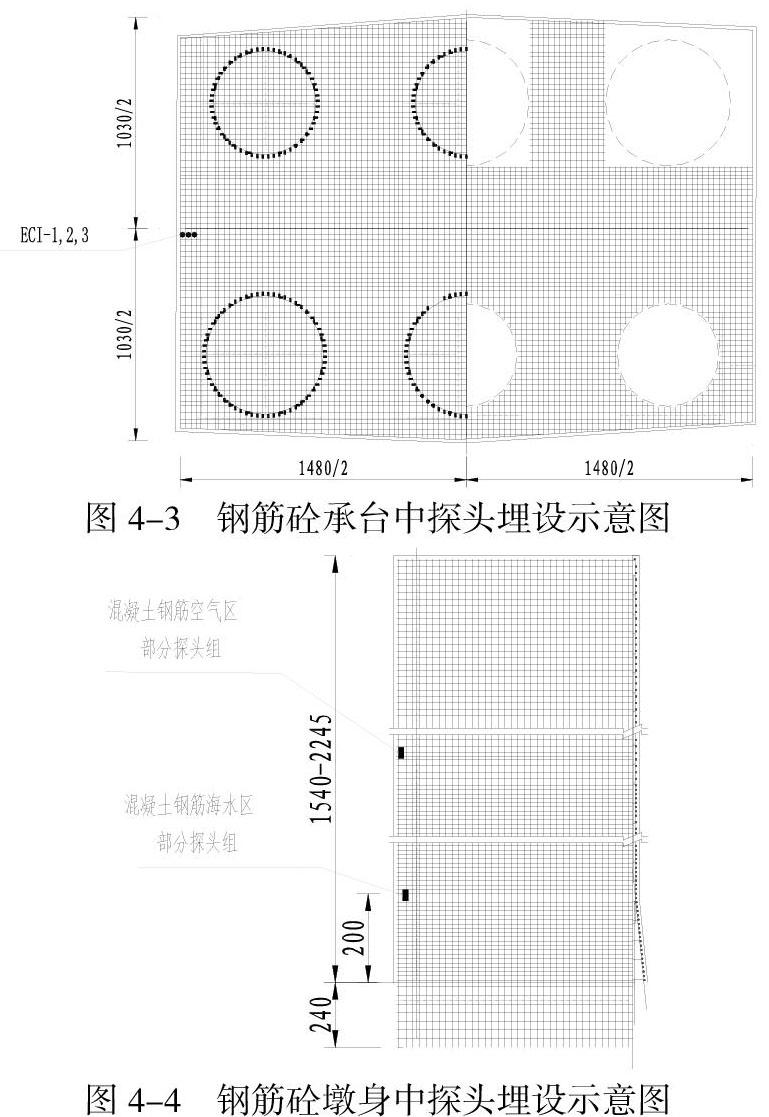

按照钢筋在混凝土中的分布位置,选择处于海泥、海水和空气中的混凝土区域安装ECI埋入式腐蚀监测探头,分别监测各区域钢构件的腐蚀状态,实时测量钢筋混凝土结构的各种腐蚀参数。根据深水区非通航孔桥的结构特征和腐蚀规律,每个桥墩安装8套腐蚀监测探头,其中海泥和海水区域各埋设3套探头,空气区域埋设2套探头。

探头埋设时,首先将探头安装在钢筋层外侧,然后沿向内侧向内侧依次安装余下的探头,探头之间距离为7cm。探头根据每根钢管标高采用不锈钢丝固定在承台、墩身鋼筋上,探头电缆外套Φ30PVC套管沿钢筋与钢管电缆套管汇合,电缆套管每隔1m用不锈钢丝与钢筋捆扎固定,各种探头电缆沿套管到达墩身顶部与现场测试仪器连接。安装过程中,对各个探头的状态进行检查,确保其完好,并做好探头以及探头与电缆连接部位的保护工作,以免遭到人为或其它因素(如雨淋等)破坏。

4.3.3 GPRS天线的安装

GPRS发射天线安装在墩身顶部外边缘支架上,ECI综合腐蚀监测仪的数据发射电缆,由墩顶预埋套管伸出到墩顶外边缘与天线电缆连接。

4.3.4 现场测试仪器的安装

接线箱为铝合金材质,防护等级IP45,接线箱安装在墩身顶部。各种探头测试电缆由箱体底部锁头进入接线箱与各接线排连接,ECI-1综合腐蚀监测仪安装在接线箱内部,不仅能够防止腐蚀介质的腐蚀也方便接线。供电电源可采用太阳能供电系统或现场预留电源,可根据具体情况确定。考虑到工程建设时期,现场可能长期无法通过电缆供电,可采用太阳能供电系统。但若现场监测仪器附近预留了220V/380V电源且可保证长期供电,则可直接使用该电源,无需再安装太阳能供电系统。

4.3.5 监测电缆敷设

混凝土中监测电缆布设前先用数字万用表确定其是否连通,然后按照设计要求将合格的电缆沿钢筋布置,并延伸至控制箱应安装的位置。敷设时电缆布置在钢筋侧面,减少被振捣器触及的可能性。传感器电缆需有一定的伸缩余量,并注意电缆接头和电缆的保护。电缆做好标记工作,以便准确、顺利得将电缆引入控制箱。敷设完成后对探头及电缆进行整体检查以确保探头和电缆的完好性。

4.3.6 混凝土浇筑

混凝土浇筑过程是决定系统能否成功的关键程序,应提前与混凝土浇筑施工人员进行充分沟通,讲明注意事项,将浇筑过程中有可能出现的情况及处理的措施对施工人员进行交底。首先要避免施工人员活动对已安装完毕探头和电缆的损坏。混凝土浇筑时,避免混凝土直接冲击到探头和电缆。当使用振捣棒振捣时应远离探头,该过程配专人监控。在专人现场目测控制的同时,视浇筑面积的大小分若干组不断监测是否有电路连接状态。若发生异常情况立即通知混凝土浇筑人员停止浇筑,应该迅速找出问题出现位置迅速解决,不应由于该原因而长时间停止浇筑混凝土。浇筑完成后对监测系统进行整体性检查。

4.3.7 电缆的保护

由于桥梁结构施工特点以及接线箱和现场监测装置保护的要求,在结构中引出的电缆不能立刻接入控制箱,而是要经过一段时间。为防止在这段时间内电缆被有意或无意的破坏,应该对外露电缆进行临时的保护,将其置于临时储线盒中。具体保护措施可以根据现场的条件进行,但必须做到电缆头的密封防水处理,避免电缆直接暴露于露天环境、雨淋暴晒及受力拖曳。

4.3.8 系统调试

调试内容包括监测系统的各主要部分,即现场监测传感器、现场测试仪器、无线数据收发装置、供电系统以及监控中心的运行状况。首先,按照设计、规范、系统使用说明书等的相关要求,在现场施工阶段,对现场监测传感器、现场测试仪器、现场无线数据收发装置和供电系统分别进行调试,确保现场设备的正常运行。然后,对数据传输系统进行调试,设置相关传输参数(IP地址、端口号等),保障数据传输的实现。为确保传输数据的可靠性,可利用带有监控软件的便携式计算机在现场接收采集数据,并与现场监测仪器的实际数据进行比较。最后,对监控中心的服务器和控制软件的各功能进行调试,并运行整个监控系统,综合跟踪监测系统各部分的运行情况,及时处理可能存在的问题,保障整个腐蚀监测系统的正常使用。形成相关的调试记录,与维护使用说明书、现场安装资料等一并交给业主。

5. 监测系统的运行管理及维护

在腐蚀监控系统和牺牲阳极组安装完成后,对监控系统进行运行调试,并对业主管理人员进行操作及维护保养培训。在缺陷保修期结束前,每年一次对采集到的数据进行分析,并制作腐蚀监测报告,详细分析评估腐蚀状况和保护效果,对需要采取的维护方法提出建议。

参考文献

[1] 《海港工程混凝土结构腐蚀技术规范》(JTJ275-2000);

[2] 《海港工程钢筋混凝土结构电化学腐蚀技术规范》(JTS153-2012);

[3] 《公路桥涵施工技术规范》(JTG/T F50-2011);

[4] 《港珠澳大桥主体工程桥梁DB01标段施工图设计》;

[5] 其它相关技术文件。