智能化综采工作面系统设计与实践

黎亮

(四川华蓥山广能(集团)有限责任公司, 四川 广安 638600)

0 引言

由于煤矿安全高效生产的迫切需要,依托国家863计划“煤炭智能化掘采技术与装备”和国家发改委“煤炭综采成套装备智能系统”等重点专项支撑,近十年来我国煤炭开采自动化和智能化装备技术快速发展,多家煤炭集团、采煤机械厂商开展了自动化无人开采技术的研发工作,如神东榆家梁44305自动化工作面、神华首个薄煤层自动化采煤工作面、陕煤黄陵一矿1001工作面、山东能源滨湖枣庄16108薄煤层工作面等[1-5]。目前国内外的综采自动化技术趋于成熟,已有多个矿井实现了自动化采煤,且效果较好。为提高川煤广能集团综采开采水平,紧跟煤矿开采技术发展趋势,根据龙滩煤矿3124S煤层条件,设计了智能化工作面开采系统集成配套方案,进一步促进川煤广能集团综采机械化成套技术和装备向智能化、无人化的方向发展。

1 智能化工作面基本情况

为贯彻落实《中国制造2025》和《新一代人工智能发展规划》,加快人工智能产业发展,推动人工智能和煤炭工业深度融合,顺应煤炭工业由人力、炮采、普采、综采转向智能化开采的发展趋势,提高企业安全生产水平,按照川煤集团“十三五”的“1233”发展思路和“突出转型升级,强化改革和创新动力”的工作要求,结合当前煤炭企业劳动效率低下、井下工作环境恶劣、招工困难和广能公司龙滩矿综采设备陈旧的实际,广能公司决定在龙滩矿3124S工作面更新综采装备时,实施智能化综采技术,为企业转型升级发展引领方向。

为提高龙滩矿智能化水平,结合龙滩实际开采情况,整体设计规划了3个智能化工作面:龙滩矿第一个智能化综采试验工作面为3124S工作面,可推进走向长度1 500 m,月推进150 m;第二个智能化综采接替工作面为3122S工作面,可推进走向长度1 500 m;第三个智能化综采接替工作面为3121工作面,可推进走向长度3 000 m。

2 工作面设备配套

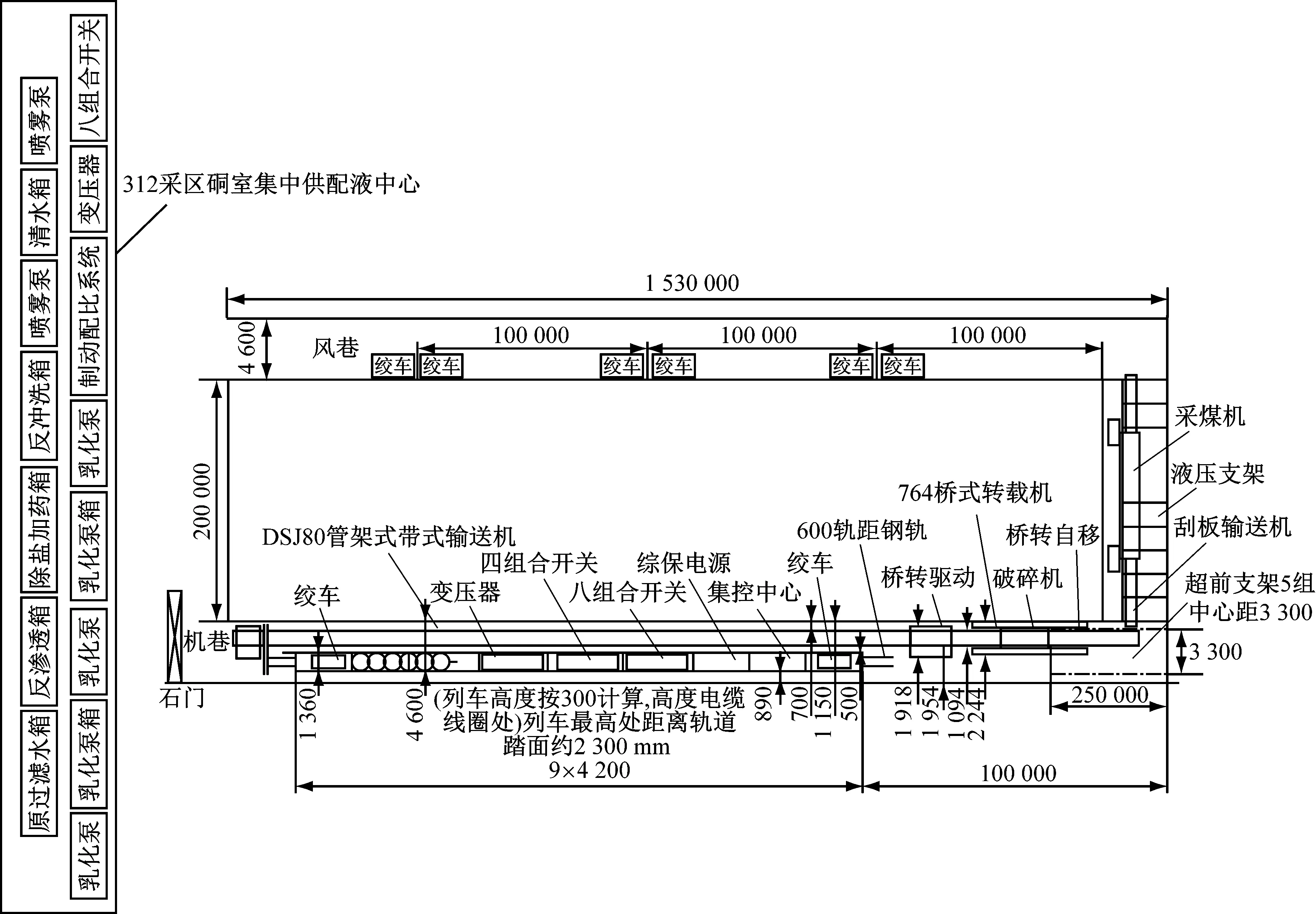

工作面装备主要由采煤机、运输系统、液压支架、集中供液系统、供电系统等组成[6],如图1所示。

图1 龙滩3124S综采工作面设备布置图

2.1 采煤机

根据生产能力、煤层赋存条件,经理论计算并结合智能化控制要求选用MG320/710-WD3型采煤机。采煤机配置的采高、速度、位置传感器精确测量采煤机在工作面各个位置时的滚筒高度和行走速度,并根据学习记忆的采高、速度等内容,在工作面内自动往复割煤,实现记忆截割功能。在记忆截割过程中,可以随时在线调整滚筒高度,以适应工作面煤层高度的微小变化。采煤机记忆截割学习过程可以分多次、自由暂停/继续,自动完成,断电不影响学习的数据。

2.2 运输系统

根据采煤机割煤能力和工作面参数确定刮板输送机型号为SGZ764/2×315,端卸方式,链条采用D级φ30×108圆环链,链条破断负荷≥1 410 kN。转载机为SZZ764/200桥式转载机;破碎机型号为PLM1000。带式输送机型号为DSJ80/60/2×160,驱动方式采用永磁电动机+变频器,低速大扭矩永磁电动机直接驱动,液压自动拉张紧装置与DY带式输送机自移机尾及MY800自移系统配合,实现智能采运协同控制、在线监测与无人职守。

2.3 液压支架

根据煤层赋存条件和顶板控制要求,确定液压支架型号为ZY4000/12/25D,支架中心距1 750 mm。通过操作支架远程操作台实现对液压支架的远程控制,主要包括推溜、降架、拉架、升架,平衡、喷雾及其他功能动作,实现对液压支架自动跟机功能的远程启停。

2.4 远程集中供配液系统

根据智能化对水质及用量的要求,确定乳化液泵站的型号为BRW400/37.5。采用三泵两箱,喷雾泵型号为BPW500/16,供支架喷雾,减压后供采煤机内外喷雾、刮板输送机、转载机和破碎机冷却,距工作面约3 000 m。实现乳化液自动配比和乳化液浓度在线检测,以及自动配液站、进水过滤站、乳化液给水反渗透水处理装置等的自动化远程控制。

3 智能化工作面的关键技术探索

3.1 工作面薄煤层三机配套技术

该工作面煤层厚度1.00~3.86 m,平均厚度1.40 m,确定采高为1.4~2.3 m。在三机配套设计中,满足采煤机和运输设备的大功率、大运量要求,巷道高度必须满足智能化相关设备的高度要求,才能实现智能化快速推进,设备随车自移。通过以下几方面关键配套技术达到要求。

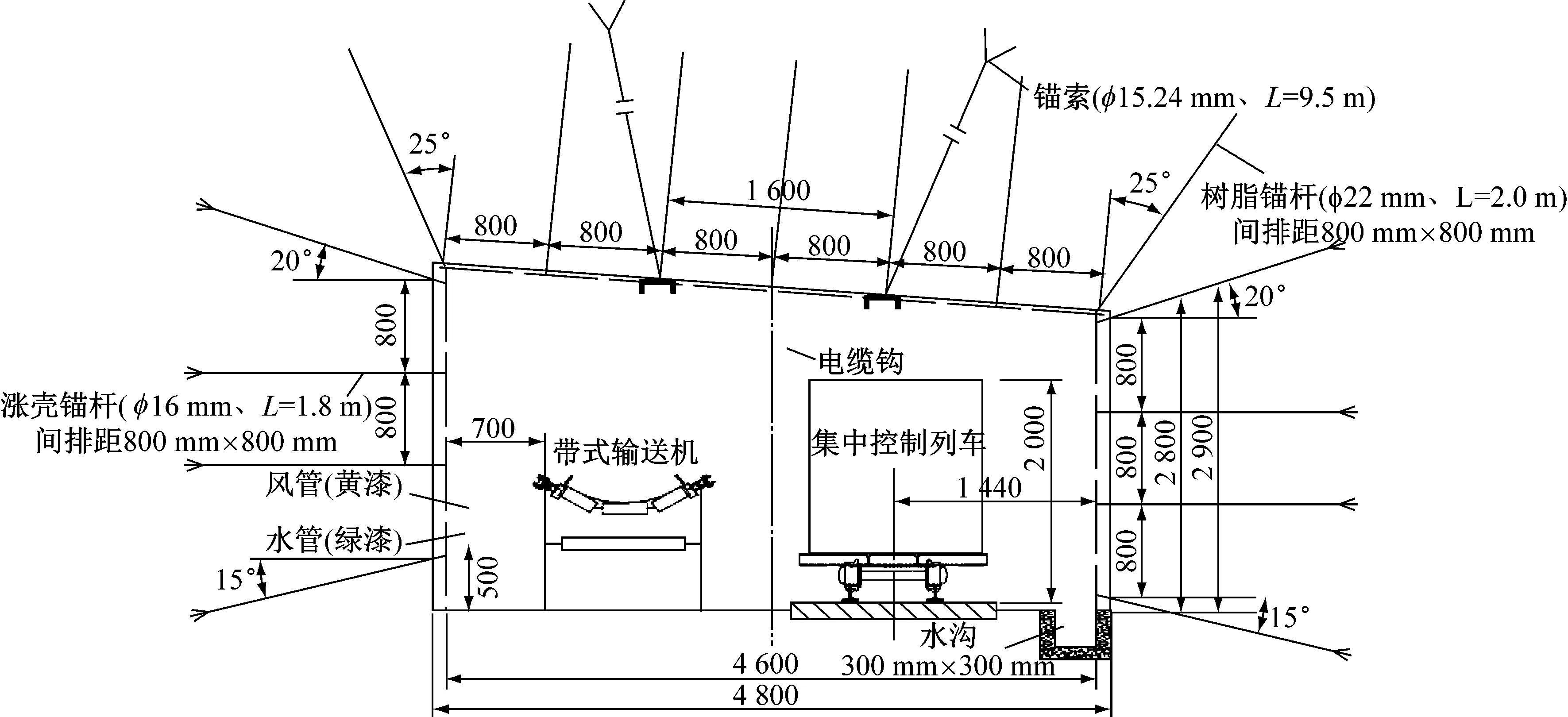

3.1.1 机巷设计及设备列车关键技术

根据巷道地质构造,3124S机巷断面形状设计为梯形,巷道掘进断面12.61 m2,掘高2.6 m,掘宽4.8 m,净断面11.5 m2,净高2.5 m,净宽4.6 m。智能化综采控制设备主体布置在设备列车上,设备列车上设备的摆放顺序是绞车—集控中心1台—综保电源3台—八组合开关2台—移动变压器1台—液管放置板车—电缆放置板车—电缆放置板车—绞车。智能化集控中心是设备列车中最高的设备,设计高度控制在1 500 mm,加上平板车及轨道高度,总高2 000 mm,如图2所示。设备列车轮廓距离带式输送机外边500 mm,距矮帮890 mm,此距离为人行通道,保证了设备运行安全和行人安全。

图2 机巷布置

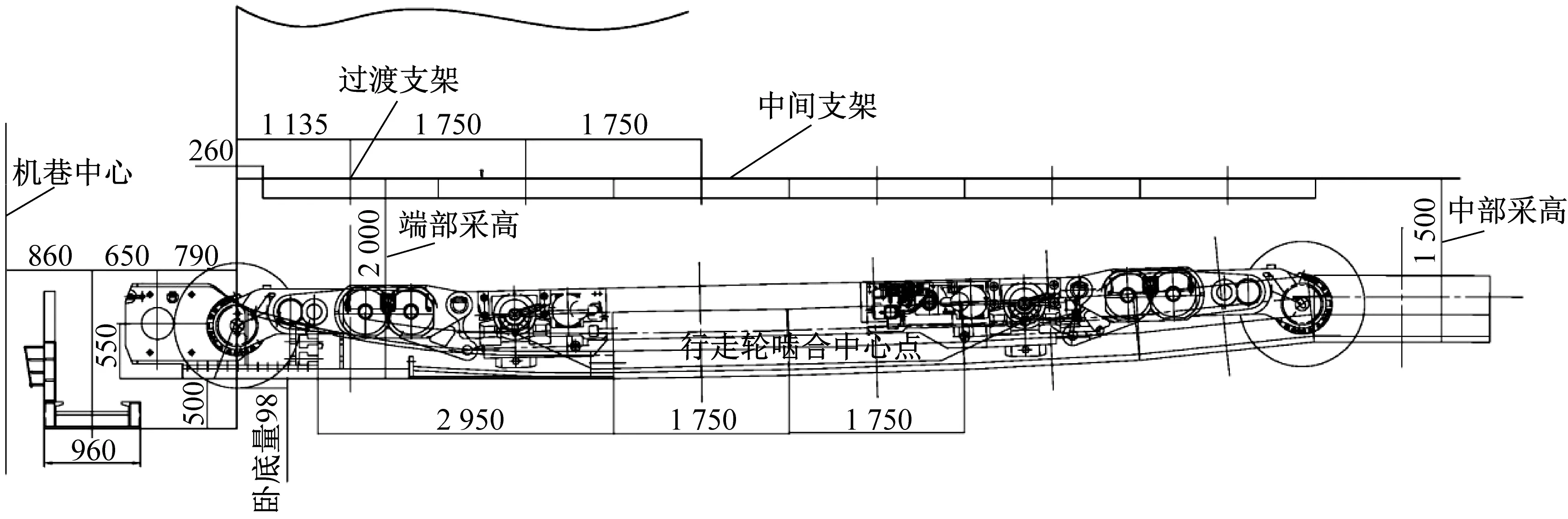

3.1.2 三机配套关键技术

遇断层截割岩石量往往超过中厚煤层,装机功率要求大、机面高度要求和过煤空间要求大、运量要求大。 选用双截割电动机2×160 kW的MG320/710-WD3型采煤机,降低了机面高度,增加了过煤空间,又满足了大功率的要求;选用的刮板输送机SGZ764/2×315、桥式转载机SZZ764/200、胶带输送机DSJ80/60/2×160,满足了大运量需要。

复杂地质条件工作面煤层高度变化大,在煤厚1.3~2.5 m之间时,机巷高度2.5 m。三机配套后,刮板输送机机头超出机巷煤壁约1.2~1.4 m,刮板输送机机头、机尾就会出现悬空现象。通过机头、机尾处刮板输送机三节中部槽变线,将机头、机尾超出煤壁控制在800 mm,使机头、机尾向工作面回缩,机头做成整体刚性结构,并将机头、机尾设增设平行于底板的大拖架,通过过渡支架辅助推移装置直接整体推移机头、机尾。

为了保证智能化工作面刮板输送机能按程序自动推移,同时机巷有足够卧底量,将机巷侧采高定为2 000 m,中间段定为1 500 m。这样机头刮板输送机三节中部槽就可做成异型,保证卧底量达到97 mm,比传统配套的29 mm得到了大大提高,有效保证了浮煤的清理。图3为机巷侧配套局部示意图。

图3 机巷侧配套局部示意图

3.2 自动跟机移架、自动推溜关键技术

在智能化采煤过程中,液压支架自动跟机移架、自动推溜是控制的核心部分。在实际使用过程中,要保证液压支架跟机移架到位,顶板全接触,自动推溜到位,三角煤刮板输送机弯曲段自然,不出现蹩卡。在实施中通过两个措施解决。

1) 自动跟机移架措施。自动跟机移架时,顺序为降—移—升,程序设计为擦顶移架,以时间控制,分别设计立柱和平衡缸动作时间。支架顶脱离顶板就停止降架,支架板保持平行地面,抬底装置动作,使支架底座前段上翘,然后拉架到位,支架到位后升立柱和平衡缸,使支架顶完全接触顶板。

2) 自动推溜。采用步进式推溜,通过控制推溜时间和行程,达到推移距离精确控制,避免局部过度弯曲或蹩卡。每10架支架同时推溜,采煤机每行走过一架支架,10架中最远一架推溜完成,增加一架支架推溜,自动完成斜切进刀。同时,通过行程数据检测和现场视频系统观察,对不到位的进行局部人工调整,保证刮板输送机直线度控制。

3.3 无人值守运输系统技术

配套应用大功率矮机身采煤机和智能型刮板输送机、永磁直驱系统、液压自控拉紧及自移机尾,通过集控中心对沿线运输设备进行远程控制,实现设备启停及监测。转载机与自移机尾配合实现转载机每割一刀移动800 mm,移动三次后,通过带式输送机液压自控张紧装置和自移机尾配合自动移动2.4 m,自动收带,代替了传统人工收带。配套的带式输送机永磁直驱系统,可在线根据割煤量调整带速,起到节能降耗的目的。整个操作全部由集中控制中心完成,实现了智能采运协同控制、在线监测与无人职守。

3.4 水处理系统及管理关键技术

智能化综采能正常实施,水质及乳化液是关键因素。液压系统的失效近70%是由污染引起的[7],必须对水质和污染进行有效管理。

1) 建立水处理系统。在龙滩矿建设地面污水处理站,每小时处理能力达100 t。处理后的矿井水达到生产用水标准,储存在地面200 t水池内。地面200 t水池通过多级泵抽至智能化综采新建的100 t水池,全程输送距离近10 000 m,供远程集中供配液系统使用,改变了传统直接使用矿井水的情况,原水水质得到了保证。在远程集中供配液中心,配套水处理系统,对原水进行再次处理。通过反渗透装置处理,加药处理,三级过滤纯水供水量能达到4 t/h以上,二级过滤水量可达20 t/h,用于远程喷雾冷却系统使用。

2) 防污染管理。一是装配支架油缸前,对液压支架所有油缸进行彻底清洗,去除加工铁屑、锈蚀、油污和其他杂物后方可进行油缸装配,油缸在支架上装配完成后,进行支架供液操作调试时,必须使用合格的且与综采现场一致的浓缩液,避免不同牌号、品种混用, 造成内部再度污染;二是装配液压系统时,对阀组、管路、接头、密封件、乳化液箱等进行彻底清洗,除去毛刺、切屑、锈蚀、油污和其他杂物;三是水处理系统及管路必须最先安装,安装完成并对工作面整个系统管路进行冲洗合格后,方可进行工作面支架安装,工作面安装支架供液必须使用集中供养处理合格的液体;四是在运输或工作面安装过程中,对液压接头必须采取保护措施,防止外界污染进入管路;五是加强对加工、装配、调试维修及使用人员有关污染控制方面的教育和培训,严格按规定作业。

通过建立水处理系统和防污染管理,从根本上解决了液压系统污染问题,为智能化综采可靠运行提供了保证。

4 应用效果

该套综采工作面智能化技术应用在川煤广能集团龙滩煤矿3124S工作面。2019年2月在龙滩矿进行了一个月地面联调,于3月下井安装调试,5月底一键启停成功,6~8月进行试生产。一采一准组织生产,共推进约240 m,总产量16万t,最高班割煤7刀,最高日推进8.8 m,最高月产量6.39万t。一采一准组织下与同队伍2018年开采的相邻类似条件(3124N综采工作面)月单产3.64万t相比,月单产增加2.36万t,相对提高50%。生产班由18人/班减少到10人/班,每班减少了8人,工作面严格按照智能化采煤,跟机率达到90%,达到了设计目标,效果良好。煤矿工人的工作环境由过去的“脏、苦、险、累”变成现在智能化采煤,工人劳动强度、工作环境都得到了很大改善,使得采煤高危行业向本质安全型转变。这对省内及复杂地质条件下建设本质安全型矿井和煤炭生产方式变革具有重要的指导意义。