基于ABC 分析法的露天矿卡车油耗控制系统

丁焕杰

(中煤平朔集团有限公司,山西朔州 036006)

随着“单斗-卡车”间断生产工艺在露天采矿推广应用,重型卡车已成为大型露天矿生产运输的主要设备,卡车油耗成本占露天矿经营成本的比重越来越大[1]。据统计,露天煤矿燃油消耗成本约占运输成本的40%左右[2]、约占单位生产成本的15%左右,燃油消耗已成为露天生产成本的重要组成部分[3]。从宏观上来说,卡车燃油主要消耗在克服运距和高差上[4]。此外,道路质量、天气变化、轮胎状况、驾驶习惯等多种复杂因素共同影响燃油消耗指标的确定。因此,客观准确地标定燃油单耗并能及时判断单台卡车燃油消耗是否异常,对控制露天矿生产成本具有非常重要的现实意义。

1 油耗控制系统方案

1.1 基本原理

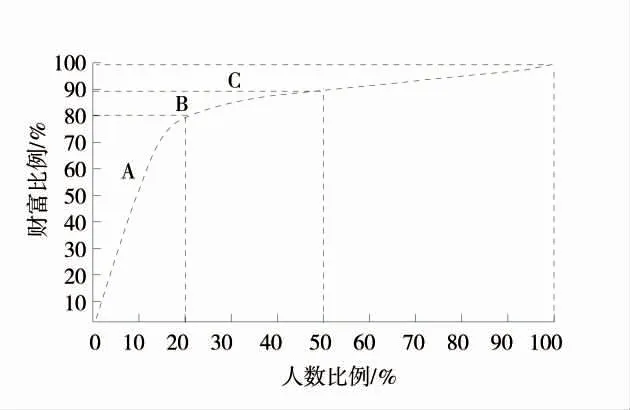

意大利经济学家帕雷托发现美国80%的人只掌握了20%的财产,而另外20%的人却掌握了80%的财产。将这一关系用图表的方式表示出来,就是著名的帕累托定理,ABC 分析法原理图如图1,也就是“80/20”规则。该规则的核心思想就是决定一个事物的众多因素中,少数因素对事物具有决定性作用,而多数属于对事物影响较小的次要因素。ABC 分析法基于这一原理,通过分类排队,将“关键的少数”因素找出来[5],将有限的力量用于解决具有决定性影响的“关键的少数”事物上[6],就会取得事半功倍的效果。

图1 ABC 分析法原理图

1.2 设计思路

由于记录手段和认知的不同,多数露天生产企业燃油消耗通常采用单方油耗(kg/m3)、公里油耗(kg/km)、小时油耗(kg/h)等统计指标,为了反映不同运距条件下的单方油耗,也引用了方公里油耗(kg/m3·km)的概念。由于矿山生产条件复杂多变,上述因素对燃油消耗的影响显然不是简单的线性关系,常规的油耗统计指标由于脱离作业条件、片面地考虑单一因素,因此是不可靠的。

露天矿卡车油耗控制系统基于ABC 分析法基本原理,利用大数据处理平台,对露天矿卡车运输复杂多变的运行状态和条件进行归纳分析,从中找出作业比重较大的“关键的少数工况”,进行重点分析研究,从而建立起“工况-油耗”关系模型,将燃油消耗统计指标赋予工况条件背景。方案设计基本思路为:定义典型工况→测定典型工况下同类型卡车标准“车油耗”→根据卡车不同工况下的作业量标定理论耗油量→与实际耗油量比对→判定是否异常。

1.3 技术难点

1)标准油耗测定环节需要着重解决以下问题:①典型工况的定义,确定区分典型工况和非典型工况的标准;②测定数据的稳定性和可靠性,包括在时间跨度和作业卡车数量2 个维度的有效覆盖范围,决定了测定数据的更新频率和使用条件;③非典型工况的修正方案,主要解决卡车运输在非典型工况条件下油耗的影响以及对耗油标准的修正。

2)油耗异常卡车判断环节需要重点解决以下问题:①时间范围的选取,也就是异常报警的时间区间,决定了异常判断指令执行的频率和;②典型工况条件下理论耗油量的标定,是卡车燃油消耗的主要部分,也是控制卡车燃油消耗的关键点;③其他条件下理论耗油量的标定,包括特殊情况、极端情况的处理,例如某台卡车相对集中地在非典型工况条件下作业、卡车加油后下车间等特殊情况的处理;④异常判定的准确性和实效性,包括误报警情况是否排除、异常报警是否及时等问题。

2 典型工况

2.1 电铲典型工况

通过对平朔集团安家岭矿、东露天矿近2 个月的装卸明细进行多角度、多方位的研究分析,验证了露天生产也符合“80/20 规则”。选取单一电铲为研究对象,发现其对应多个不同的卸载点,据此定义为多个不同的工况,典型工况分类如图2。

图2 典型工况分类

通过对不同工况占电铲总作业量的比重由大到小进行排列,依次累加求和,发现排名前3 名的工况比重之和往往大于85%、甚至个别电铲比重最大的单一工况就超过90%,因此可以通过ABC 分析法定义典型工况,电铲典型工况示意图如图3。由于有作业量的支撑,通过ABC 分析法定义的典型工况相对较为固定、作业比重较大,属于“关键的少数工况”,也就是需要重点分析研究的典型工况。根据车铲匹配情况、燃油消耗数据进而确定在典型工况条件下,不同卡车型号的标准“车油耗”。

图3 电铲典型工况示意图

如以电铲为研究对象,分析与之匹配的卡车类型的分布规律,同样符合“80/20 规则”,甚至某一种类型卡车的作业量占据了电铲总作业量的90%以上,为单一电铲作业需重点研究的“少数的关键车型”。

2.2 卡车典型工况

对于单台卡车而言,由于自主性较强、作业比较灵活,生产组织过程中甚至具备自主选铲、临时卸载权限,作业条件不稳定、不唯一。因此与之匹配的工况分布规律虽然也符合“80/20 规则”,但从长远来看个别卡车排名靠前的几个工况呈现出作业比重大致相当的规律。

3 标准油耗的测定

3.1 测定对象的确定

根据ABC 分析法原理,以电铲为对象,设定典型工况的筛查条件为“作业比重由大到小累加求和≥85%”,设定测定卡车类型的查询条件为“被测工况作业比重由大到小累加求和≥90%”。由于单台卡车对于不同工况分布规律呈现均匀分布的特殊性,测定卡车的选择,可以设定筛查条件为“被测工况作业比重由高到底排名前8 名”,以实现在单一工况作业比重不高的条件下选取相对较高的卡车,同时选取8 辆卡车也避免了个别司机操作技术对测定结果的影响。

3.2 时间范围的确定

时间范围的选定既要有一定的跨度,确保将可能选中特殊的、极端的油耗异常情况(峰值),以反映总体平均水平;同时也要有一定的限度,确保所测定的油耗能基本反映所测工况的作业环境和条件。据推算,1 台电铲正常作业情况下1 周所推进的工作线长度约200 m 左右。因此,油耗测定的时间范围暂定为查询日期向前推6 d,第(n-6)d(含)第1 次加油时刻开始至第n d(含)最后1 次加油时刻终止,时间跨范围确定为7 d。

3.3 标准油耗的测定方法

逐台统计测定卡车在被测工况条件下的作业车数和运行时间,同时统计测定卡车总耗油量和总运行时间。可以近似地认为卡车燃油消耗量与作业时间是线性函数关系,根据测定卡车在被测工况条件下的运行时间占总运行时间的比重对总耗油量进行分配,则被测工况燃油消耗分配公式:

式中:q 为测定卡车在被测工况条件下的燃油消耗量,L;h 为测定卡车在被测工况条件下作业的时间,min;H 为测定卡车总运行时间,min;Q 为测定卡车总耗油量,L。

分别对所有同类型卡车在被测工况条件下对应的的耗油量和作业车数先累加、后相除,便可求出该类型卡车在被测工况条件下的标准“车油耗”。以此类推,直至测定出所有典型工况条件下、不同卡车类型对应的标准“车油耗”。

4 燃油消耗异常的判断

4.1 时间范围的选取

以“加油行为”为筛选条件,凡是在查询日期有加油记录的卡车均应该对“油耗是否异常”进行判断。时间范围的选取要足够短,以便保护、利用特殊异常的油耗峰值,作为油耗异常的特征,因此异常判断的时间区间为查询日期加油时刻向前追溯至上一次加油时刻,如果1 天有多次加油记录则多次追溯。对所有卡车而言只要有“加油记录”,就会自动与上次加油时刻取得联系,自动分析自上次加油至本次加油的作业情况和油耗情况。

4.2 理论油耗的标定

针对查询日期有加油记录的卡车,逐台统计本次加油至上次加油时间范围内各种工况条件下的作业车数、运行时间、作业比重。根据ABC 分析法原理,以单台卡车为对象,通过设定“作业比重由大到小累加求和≥85%”来区分卡车的典型工况和一般工况。

典型工况理论油耗根据该台卡车在对应工况条件下的作业车数,套用前期所测的相同工况条件下、对应卡车类型的标准“车油耗”,先相乘、后累加标定典型工况的理论油耗。一般工况对单台卡车而言寿命短、作业量少,不影响全局,属于“次要的多数”因素,但不能忽略不计。可以先测定不同型号卡车在测定时间范围内的平均小时油耗,然后按照一般工况条件下的运行时间,对理论耗油量进行修正。

4.3 判断方法及结果修正

单台卡车理论耗油量=∑典型工况作业车数×标准“车油耗”+一般工况作业小时数×同类型卡车小时油耗。单台卡车实际耗油量=本次加油量。

如果满足条件:单台卡车实际耗油量>理论耗油量的1.3 倍,则该台设备判为异常。

5 油耗控制系统应用效果

5.1 系统运行

露天矿卡车智能调度系统,通过采用全球卫星定位技术(GPS)、无线通讯技术、计算机及网络技术等高新技术,采集采矿设备动态生产信息,实时监控和优化设备运行,从而形成一种信息化、智能化、集成化的新型调度控制系统[7]。平朔集团东露天矿卡调系统建设是中煤集团信息化建设重点项目,已稳定实现自动计量、轨迹查询、运行状态记录和设备加油记录等基础功能[8],为项目实施提供了很好的数据处理平台。通过卡车智能调度系统,嵌入开发露天矿卡车油耗控制模块,充分利用现有条件和技术,实现燃油消耗控制系统的开发和运行。

由于历史原因,大多数卡车油位传感器灵敏度和准确性无法满足实时计量燃油消耗数据的要求。引进发动机燃油消耗监测系统一时成为解决燃油监测控制的唯一手段,但需投入大笔资金,且实现发动机燃油消耗监测全覆盖需要较长的工期。所以,在程序开发环节,对耗油量作以下基本假定:以“每次加油均加至油箱同一液位(也就是加满油箱)”为基本假定,定义为:第n 次加油量=第n-1 次耗油量(时间区间为第n-1 次的加油时间至第n 次加油时间)。

5.2 标准油耗验证

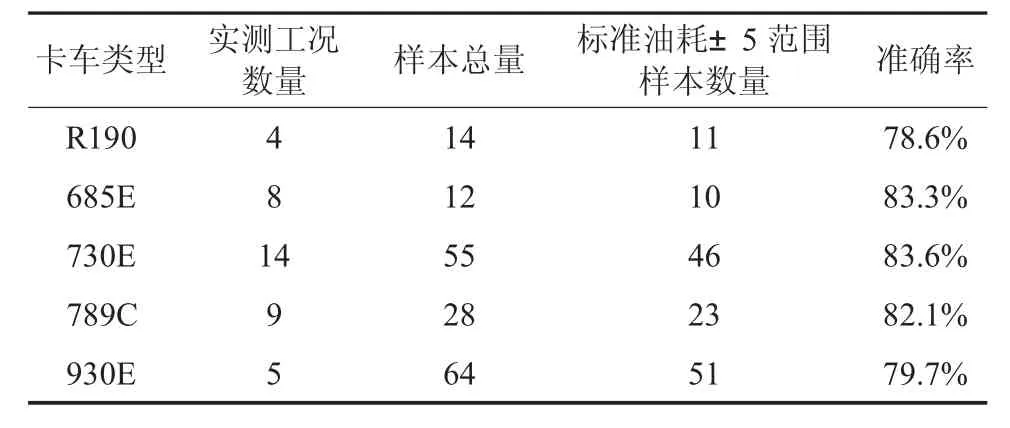

为保证数据测定准确性,从2019 年10 月底至12 月初在安太堡矿进行了长达50 d 的人工实测工作。要求卡车司机测试前将燃油加满油箱,按指定的装卸点和路线进行运输作业,测试完成后再次加满油箱,利用卡调系统调取装车电铲、卸载土场、运输车数和测试完成后加油量,人工实测单一工况标准油耗,然后与系统测定的同类型卡车、同一工况的标准油耗进行对比验证。标准工况油耗现场标定实测结果见表1。

表1 标准工况油耗现场标定实测结果

由表已知R190、685、789、730、930 卡车标准油耗测定准确率均在80 %及以上,即标准工况下的油耗测定值能够覆盖80 %以上的卡车。

5.3 油耗异常验证

随机选取2020 年3 月4 日—4 月3 日连续1个月的油耗异常查询记录,共查出油耗异常卡车38台次,其中9 台次异常幅度超过理论定额的2 倍,应该分析具体原因。特别是7828、7824、7834、9302、1915 5 台卡车在1 个月内发生多次油耗异常,应该引起足够的重视。

6 结语

ABC 分析法是质量管理和成本控制方面比较经典的方法。露天矿卡车油耗控制系统的开发,为露天矿卡车燃油定额消耗管理提供了数据平台,为后期引进燃油发动机流量测控设备及数据处理提供了新的解决思路。同时,也为进一步研究油耗与高差、运距、坡度、路况以及驾驶习惯等因素之间的定量关系提供了数据支撑。