双层复合材料卷筒技术*

王子贤 彭 奇 夏 冰 陆忠华

上海振华重工(集团)股份有限公司

1 引言

随着海洋工程和超大型深水吊装工程行业的发展,海洋工程装备领域的全回转打桩机、大型浮吊、超大型深水绞车等装备对驱动绞车的需求向着大拉力、大容绳量的方向发展。传统常规形式的单壳体卷筒受到目前材料和制作能力等限制,制作难度越来越高,需要一种从受力方式和结构形式上作出改变的全新的卷筒设计形式,从而满足未来起重行业的需求。

2 大拉力、大容绳量绞车的类型

海洋工程应用的驱动绞车主要特点是:驱动拉力大、钢丝绳容绳量大。常规的单层螺旋槽形式卷筒由于空间和体积的限制,基本不能满足其要求。目前此类驱动绞车一般都采用多层卷绕卷筒形式。根据排绳机理可以分为排绳器形式绞车和Lebus折线卷筒形式绞车。

2.1 排绳器形式绞车

对排绳质量要求不高的门座起重机、锚绞车等普遍采用排绳器形式绞车,其经典结构形式见图1。

1.电机 2.减速箱 3.卷筒 4.排绳器图1 排绳器形式绞车

这种形式的绞车排绳方式为:卷筒运动信息通过链条传递到排绳器上,排绳器内部的蜗杆机构将排绳器横向运动速度和卷筒转速相配合,从而实现排绳器机械排绳。由于钢丝绳往复过程中,相邻层的旋向相反,使钢丝绳在卷筒上一直处于斜线交叉的不稳定状态,排绳效果不佳。即便排绳外观看起来很整齐,也会因为钢丝绳相互严重挤压,容易出现钢丝绳断丝断股等损伤。

2.2 Lebus折线卷筒形式绞车

Lebus折线卷筒形式绞车应用于对排绳稳定性要求较高的大型全回转打桩机、大型浮吊、超深海绞车等领域,其经典结构形式见图2。

1.电机 2.减速箱 3.卷筒 4.Lebus折线卷筒皮图2 Lebus折线卷筒绞车

Lebus折线卷筒钢丝绳卷绕1圈分为直线段和折线段两部分。直线段范围内有绳槽固定稳定排绳,折线段范围内实现钢丝绳节距相位变化。通过稳定排绳的直线段两端拉紧折线交叉段,从而实现钢丝绳在整个卷筒上的稳定排绳。因此Lebus折线卷筒能较好地解决多层卷绕卷筒排绳问题。相对于机械排绳装置Lebus折线卷筒不需要辅助的机械装置,仅依靠自身形状实现自动排绳,有免维护、稳定性、经济性好的特点。

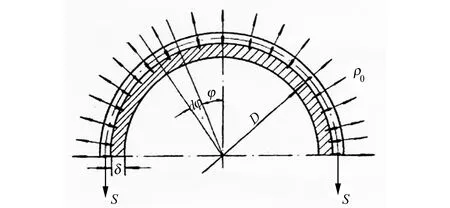

3 绞车卷筒的强度计算

钢丝绳在卷筒上卷绕时,由于卷筒传递扭矩在筒壁上受到的扭转应力较小,计算筒壁强度时可不予考虑;卷筒的主要受力为钢丝绳拉力箍在卷筒的外壁上的箍紧力。箍紧力由外至内箍紧卷筒,形成卷筒壁厚截面上的压缩应力[1](见图3)。

图3 卷筒受力示意

第2层以上的钢丝绳箍紧力都是通过下层绳圈传递到卷筒筒壁上。假设已缠绕的绳圈张力保持不变,则每层钢丝绳的箍紧力引起的卷筒筒壁压应力应该相同。然而实际上多层缠绕时,随着缠绕绳圈的增多,底层与卷筒壁贴近的钢丝绳由于卷筒的附加变形而产生松弛,绳圈缠绕直径也随卷筒变小。由此可知钢丝绳卷绕过程中由内绳圈到外绳圈,松弛效应层层向外传递。随着后绕上的钢丝绳的增加,已缠绕绳圈的松弛效应也增加,因此每层绳传递到卷筒壁的实际箍紧力都比钢丝绳箍紧力直接叠加要小。

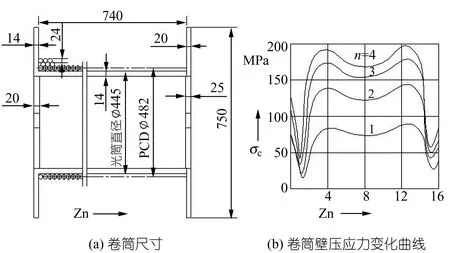

除卷筒变形外,引起钢丝绳箍紧力向下层传递逐层减小的原因,还有钢丝绳的横向变形导致中心直径减小,进而导致钢丝绳圈变形减少,从而使传递到卷筒壁的箍紧力进一步减小。钢丝绳卷绕层数增加时,卷筒压应力增加幅度逐渐减小(见图4)。

图4 卷筒壁压应力与卷绕层数关系

除去上述因素,多层卷绕钢丝绳箍紧力最终传递到卷筒壁的数值还与钢丝绳弹性模量、卷筒结构等因素有关,影响因素比较复杂,所以国内外工程领域将多层卷筒受力叠加因素简化为应力减少系数[2],使卷筒壁强度计算简单化。

3.1 多层卷筒国内计算方法

钢丝绳受拉力作用与卷筒外壁接触,同时产生压缩、弯曲、扭转剪切应力,主要受力为钢丝绳向下压缩产生的应力,卷筒壁的最大应力出现在卷筒内表面的压应力,压应力σc按如下公式计算[3]:

(1)

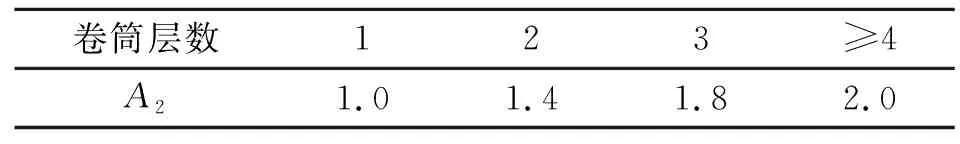

式中,σc为卷筒壁压应力,MPa;Smax为钢丝绳最大静拉力,N;δ为卷筒壁厚,mm;p为绳槽节距,mm;A1为应力减少系数,在绳圈拉力作用下,筒壁产生弹性变形,使绳圈紧度降低,钢丝绳拉力减小,一般取A1=0.75;A2为多层卷绕系数,见表1;[σc] 为卷筒壁许用压应力,MPa,对于钢[σc]=σs/2。

表1 多层卷绕系数

由公式(1)反推得到符合强度需求的卷筒壁厚计算公式为:

(2)

3.2 多层卷筒国外计算方法

国外卷筒常用的方法为DNV规范卷筒强度计算方式,计算公式为:

(3)

式中,σh为卷筒壁压应力,MPa;S为钢丝绳最大静拉力,N;tav为卷筒平均壁厚,mm;p为绳槽节距,mm;C为应力系数,取值为1.0(1层)、1.75(大于等于2层);[σh]为许用卷筒壁压应力,MPa。

由公式(3)反推得到符合强度需求的卷筒壁厚计算公式为:

(4)

4 双层复合材料卷筒对比计算

分析式(2)、(4)可知,影响卷筒壁厚因素为:①材料,在材料一定的情况下材料的许用应力确定;②卷筒特性,卷筒层数和绳径特性确定的情况下,卷筒节距p和应力系数A1A2(C)确定;③卷筒受力,卷筒壁厚随着受力S增大而增大。鉴于目前行业对绞车拉力的需求越来越大,卷筒壁厚也随之增大。受基础工业能力的限制,对应的厚板折卷能力到达了瓶颈。

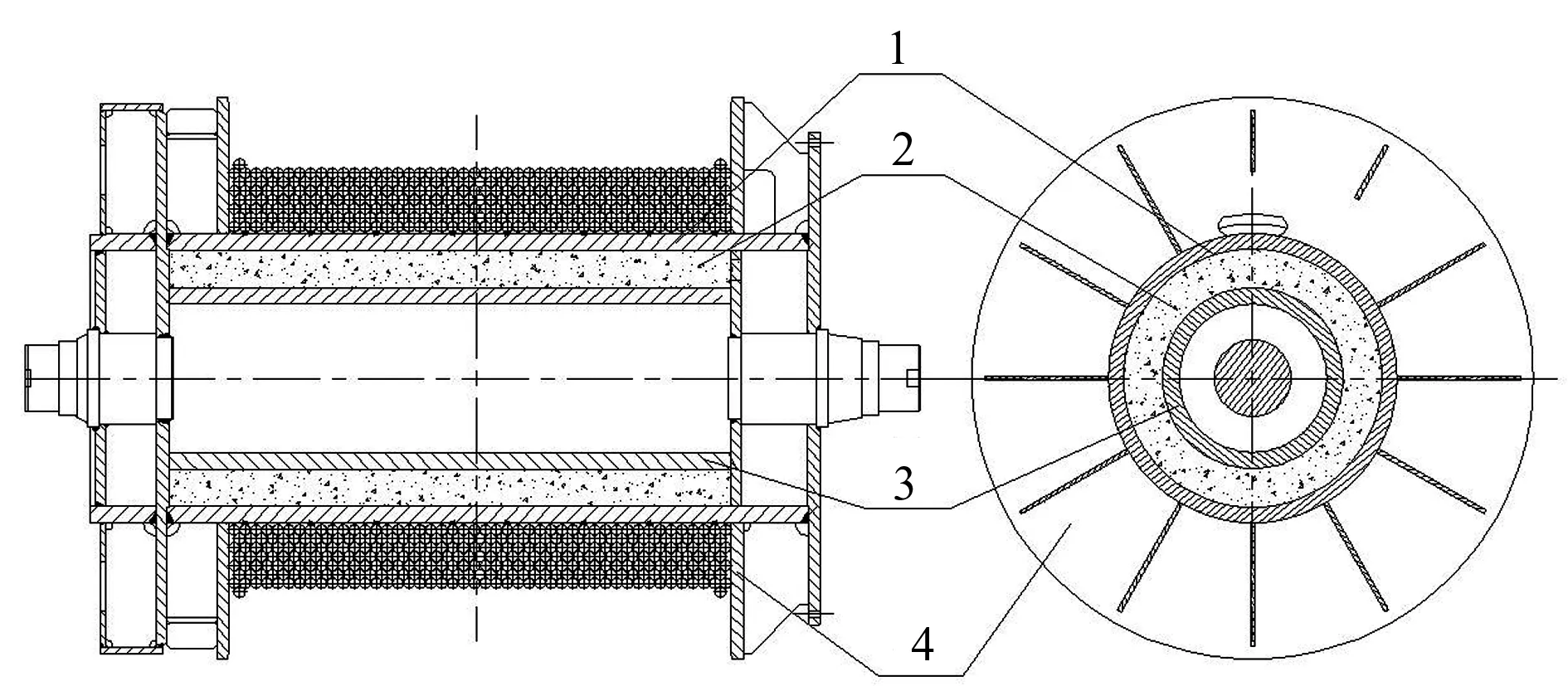

于是提出一种新的卷筒形式,将按式(2)、(4)计算出来需要的卷筒壁厚分为两层结构,两层卷筒壳体之间采用流体微膨胀材料填充其中(见图5)。材料凝固后,密切接触使外层壳体在受力变形后能将应力传递给内层壳体。受力仅计算内外两层壳体,中间传力层仅起传力作用。

1.外层壳体 2.传力层 3.内层壳体 4.法兰板图5 双层复合材料卷筒结构

双层复合材料卷筒壁厚为:

(5)

式中,n=2,为卷筒壳体层数;其余系数同公式(3)。

5 算例及模型应力分析

根据上述分析,以国内某台5 000 t浮吊变幅绞车为例进行计算。结构强度理论计算采用DNV规范的计算方式,绞车相关参数见表2。

表2 算例绞车参数

按传统单层壳体卷筒设计方案时,卷筒设计壁厚如式(6)所示,为88.6 mm,圆整后取90 mm。

=88.6 mm

(6)

式中,[σh]=0.85σc=380×0.85=323 MPa(根据DNV规范)。

钢丝绳引起卷筒弯曲应力为:

=4.72 MPa

(7)

钢丝绳引起扭转剪应力为:

=8.07 MPa

(8)

根据第三强度理论,式(7)、(8)中外载钢丝绳引起卷筒弯曲和扭转剪切的复合应力为:

(9)

由于外载钢丝绳引起卷筒弯曲和扭转剪切的复合应力在卷筒壁压应力的占比仅为σt/[σh]=15/323=0.046,故在如下双层复合材料卷筒应力对比中,为了简化对比过程,仅考虑钢丝绳在卷筒上卷绕引起的压应力,弯曲应力和扭转剪应力不考虑。

设计为双层复合材料卷筒时,卷筒壁厚为:

t≥tav/n=88.6/2=44.3 mm

(10)

为了检验上述理论计算中两种卷筒设计的真实应力分布状况,使用有限元分析软件对上述两种设计方案分别建立有限元模型进行应力计算和分析,进而对两种设计方案的有限元应力结果和理论计算许用应力结果进行分析对比。

有限元采用三维实体单元建立计算模型,由于理论计算只计算卷筒中壳体部分的受力情况,所以模型中仅建立卷筒壳体模型,不包含法兰板部分。双层复合材料卷筒方案模型中,由于中间传力层处于3向受压状态,不会压溃,仅考虑其传力作用,模型采用多片结构形式。计算时在与卷筒壳体断面相连筒体处施加X、Y和Z3个方向的平动约束[4];加载在模型上的载荷为根据式(3)换算的等效载荷,数值大小为2CS(按整圈计算)。

按算例中计算出的单壳体卷筒壁厚建模,分析获得模型应力最大值为332 MPa,比理论计算式(6)中采用的许用应力323 MPa值略高。考虑到有限元计算模型会有一定应力集中,有限元模型应力和理论公式计算可以认为是吻合的。

按算例中计算出的双层复合材料卷筒壁厚建立模型,模型中最大应力为286 MPa,比许用应力323 MPa低,更安全。模型应力比理论计算应力低是因为设计理念上两层卷筒壳体之间的传力层只传递载荷,并不需要承受压应力载荷;实际模型中间传力层采用混凝土材质,模型传力层有一定的刚性,还是承受了部分载荷,故而模型显示应力比许用应力低。理论计算中采用仅考虑传力作用的计算方式更加安全。

6 结语

随着超大型起重行业的发展,对起重绞车的牵引力和容绳量要求都越来越大,从而提出了双层复合材料卷筒的设计理念,改变了传统卷筒为了满足牵引力和容绳量,只能简单增加卷筒壁厚的设计方式。从结构形式入手:将卷筒结构形式方面由传统的单层壳体结构卷筒革新为双层壳体结构卷筒,内外2层结构之间通过微膨胀材料传力。该设计实现了卷筒壳体壁厚减半的效果,降低制作难度,满足浮吊、打桩机等工程领域的需求,同时也可为类似受力结构的设计提供借鉴。