起重机滑轮结构升级改造方案

王海波 李 奔 付 欣 高梓瑄

曹妃甸港集团股份有限公司

1 引言

曹妃甸港集团股份有限公司弘毅码头是以散货卸船为主的现代化码头,2012年底投产,主要从事煤炭、矿石的卸船作业任务,年吞吐量超2 500万t。目前公司有四连杆型港口门座起重机(以下简称门机)24台,另有多台各类辅助装卸设备。

门机是公司装卸作业的核心设备,承担全部装卸船作业任务,自2017年至今多次发生臂架滑轮故障情况。通过整理、研究历次故障情况,并结合日常检查及相关计算,理清了故障经过及故障产生原因。针对故障根源,依据设备实际情况、备件库存情况不断优化改造方案,最终在保证维修质量的前提下,使维修费用、工程量降至较低水平。

2 原有情况

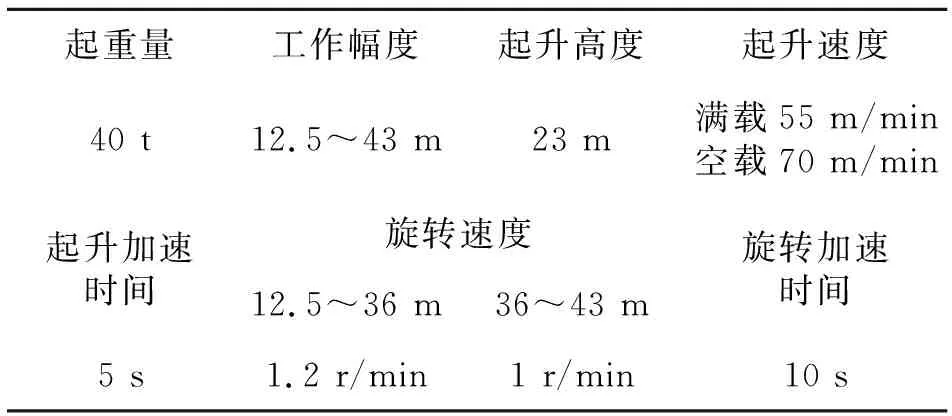

本码头的24台门机,均为MQ4043型,其主要参数见表1。

表1 弘毅码头门机参数表

每台门机起升机构在人字架顶部、最高点、额头3个位置设有钢绳拐点,每个拐点有2组共4个滑轮,全部采用NNF5036轴承结构。该轴承型号较为特殊,为自带密封盖的满装双列带止动卡簧槽的轻型圆柱滚子轴承,且在实际生产中多设计成过渡甚至间隙配合。结构详细结构见图1。

图1 NNF5036轴承滑轮组结构

虽然采用该轴承的滑轮组件结构简单、组装方便、更换维修操作性强,但使用该型轴承的滑轮结构自2017年5月至今,多次发生轴承甚至滑轮主体、滑轮轴损毁情况,具体损坏清单见表2。

表2 自2017年5月~2020年3月码头滑轮组损坏情况清单

历次损坏过程均为突发性损坏,且损坏程度较高,损坏的NNF5036轴承出现整体碎裂,内外滚道、滚动体完全破碎。因轴承没有保持架,也没有止动端盖的保护,铁质碎块直接自高空掉落至地面,存在极大的安全隐患。

经过仔细检查损坏现场情况,发现全部滑轮结构损坏均存在半边损坏严重、滑轮主体止动卡簧结构损坏、滑轮主体一侧面有磨痕的情况。结合日常检查中发现卡簧受冲击脱离卡簧槽的情况,认定损坏的起因为:受负载轴向冲击或滑轮轴水平度不足等因素影响,滑轮主体止动卡簧槽过载导致损毁;导致滑轮主体与轴承发生相互运动,滑轮局部偏载,最终轴承损毁。

满载散货工况下,3个拐点各位置滑轮均衡受力时额定载荷见表3。

表3 各拐点位置滑轮额载情况表

考虑到开闭钢丝绳在抓斗闭斗作业时的实际作业工况以及1.1倍冲击载荷,各滑轮的实际最大负载见表4。

经过查阅机械设计手册:NNF5036轴承,额定径向载荷560 kN,不能承受轴向载荷[1]。如考虑起升冲击、回转加速等其他实际情况,极易发生超载。

在日常检查中卡簧槽结构被润滑脂包围,如有轻微脱槽难以察觉。而一旦整体脱槽,过渡或间隙配合的滑轮主体与轴承极易出现错位,半边甚至更短范围受载的NNF5036轴承,在满载作用力下将会严重超载,仅需1个作业循环就会导致轴承损坏,故障的突发性较高。

另外,回转加速时,抓斗的切向加速度通过钢丝绳传递给滑轮的结构,最终由轴承的轴向力提供支持,因此额头位置在回转加速时受侧向力明显,且受力值随加速时间及门机幅度大小变化,综合计算每个滑轮约有7 kN的轴向力。

综上认定:最高点位置轴承损坏主要原因是超负荷,诱因是回转、滑轮轴倾斜等因素产生的滑轮轴向力导致的轴承卡簧槽失效;额头位置轴承损坏主要原因是带载回转产生的轴向力导致的轴承卡簧槽失效,进而导致滑轮主体与轴承错位,轴承局部过载损坏。

3 改进方案

依据确定的故障原因,初步决定将原轴承更换为轴向、径向负载能力更强的轴承,并增设端盖以提高轴向止动性能,进行升级改造。

检查发现库房尚有较多NNF5036轴承备件,如直接采用高强度轴承必然导致现有备件浪费,故又提出能否采用在原基础上加强的方案。

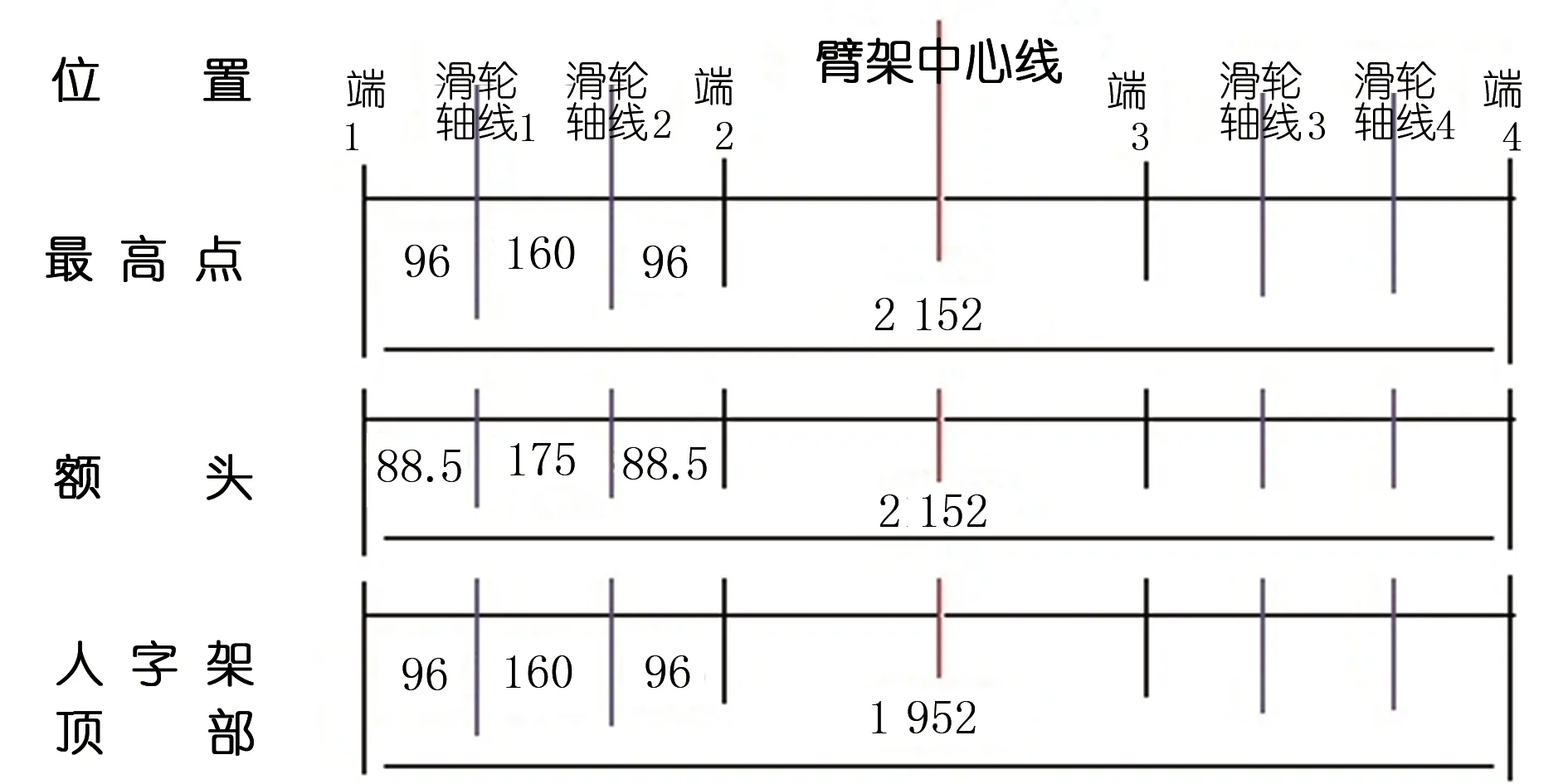

在查阅图纸过程中还发现,拐点各位置滑轮间距不同,具体情况见图2。

图2 人字架顶端、最高点、额头位置滑轮轴线间距图

该区别导致钢绳在各组滑轮之间呈喇叭口状样式,虽然偏角极小基本对受力没有影响,但对滑轮结构的端盖布置产生较大影响[2]。

在查阅图纸过程中还发现,因原设计利用了NNF5036轴承自带的密封盖及止动卡簧槽,没有为端盖、密封唇预留安装位置,滑轮组结构极为紧凑,滑轮组两侧的支撑耳板间距仅有352 mm。滑轮间距有160 mm、175 mm两种。新改造的滑轮组必须能够放置在352 mm宽的两支撑耳板之间。经过多次优化设计最终决定采用2套方案。

3.1 补强方案(方案1)

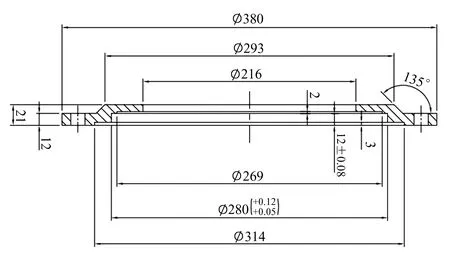

尽量沿用原零部件,仅在滑轮主体两端加设轴承止动端盖,提高轴承的轴向承载能力,并有效防止损坏的轴承碎块掉落。因原设计并没有考虑设置端盖,故滑轮间距较小,仅有6 mm,经过多次与生产单位沟通最终确定了端盖的详细图纸,设计为超薄结构。端盖具体图纸见图3。

图3 方案1端盖

虽然该方案对滑轮的增强效果有限,但可适当消耗库存备件,降低物资消耗量。结合考虑额头位置滑轮间距较大,且受轴向负载损坏情况更多,故决定使用在该位置。

3.2 整体增强方案(方案2)

经过对其他厂家结构方案、机械原理等进行仔细分析,决定采用6236+NJ236双轴承,并设置端盖、止动轴套的方式进行整体增强。具体结构见图4。

图4 方案2整体图

NJ236轴承可承载径向额载荷625 kN,6236轴承可承受径向额载 227 kN,轴向额载112 kN[3]。2个轴承组队安装,可承载额定载荷径向约880 kN,轴向载荷100 kN,完全满足使用要求。

为了适应强度更高的新结构,对滑轮端盖及轴套都进行了重新设计。对滑轮、端盖进行加强后,滑轮间距也必须进行适当调整。NNF5036轴承宽度136 mm,自带密封唇、止动卡簧,而调整后需增设密封唇、止动圈等结构,单个滑轮组件的宽度达到158 mm,如滑轮轴线间距160 mm不变,滑轮间距将降到2 mm,因此必须适当调整。将滑轮轴线间距调整为166 mm后,滑轮间距为8 mm。

4 现场实施

为最大限度挖掘设备使用潜力,决定采用备齐维修工具,一坏一换的策略。一旦出现轴承损坏故障,立即拆除原滑轮组结构,并检查损坏程度。如仅轴承损坏,则采用补强方案1,更换轴承、加设端盖;如滑轮内圈已经损坏,则采用全新结构方案2,整套更换为双轴承滑轮组。由此可以最大程度保证设备质量,也可以使相关库存得到有效利用。

5 结语

以上综合方案的实施,有效缩短了故障停机时间,提高了生产效率,解决了实际问题,为类似故障提供了解决方案。