棱台式柔性外形气动力热环境仿真研究

张 鹏,赵 铄,苏 南,桂蜀旺,侯向阳,

(1.中国空间技术研究院 载人航天总体部,北京100094;2.南京航空航天大学 飞行器先进设计技术国防重点学科实验室,南京210016)

0 引言

近年来,新型可展开气动减速技术以其独特的优势逐渐受到人们的青睐[1-3]。该技术根据防热材料的柔性程度及展开驱动形式可分为柔性充气式[4-7]、半刚性机械式[8-16]和刚性机械式[17-18]3种。

其中半刚性机械展开式气动减速技术的气动面是通过若干组连杆机构支撑柔性防热材料实现的[8],在连杆机构与柔性防热材料连接处形成棱边,使得整个气动外形呈独特的柔性棱台状[3],区别于柔性充气式的回转体刚性外形和刚性机械式的棱台式刚性外形。因此,开展棱台式柔性外形气动特征研究是进行半刚性机械展开式气动减速技术实施的关键内容之一。文献[3]针对半刚性机械展开式气动减速技术的棱台式柔性外形,开展了气动面流固耦合建模与分析,确定了柔性面变形特征,并利用修正后的CFD模型进行了考虑变形影响的气动压力、气动剪力、热流密度及总加热量特征研究。

本文在文献[3]的基础上利用相同的计算方法、模型和条件(几何参数、弹道参数均相同),对3种气动外形(传统回转体刚性外形、棱台式刚性外形和棱台式柔性外形)开展0°攻角状态下的气动力热环境对比分析(其中关于棱台式柔性外形的分析数据直接引用文献[3]),比较3种可展开气动减速技术的气动特征,以期加深对棱台式柔性外形气动环境特征的认识,为半刚性机械展开式气动减速技术的深入研究及工程化实施提供参考。

1 气动热环境特征比较

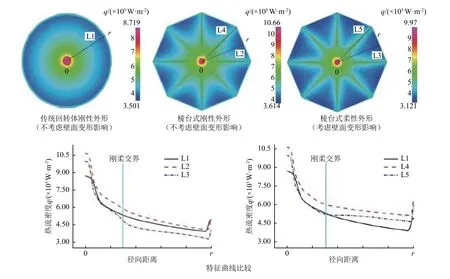

图1为某时刻3种外形的气动热分布情况。图中:L1为圆锥式回转体外形某一特征曲线,L2、L3为棱台式外形两棱边之间中部区域特征曲线,L4、L5为棱台式外形棱边区域特征曲线,下文气动压力、气动剪力分布图中的特征曲线标注同此。

图1 某时刻不同外形气动热流密度分布及特征曲线比较Fig.1 Heat flux characteristicsof different aeroshellsat a certain time

对比分析发现:3种外形的高热流密度区域均出现在迎风面中部,棱台式外形的高热流密度区域范围明显小于传统圆锥式回转体外形的,且不考虑壁面变形影响的棱台式刚性外形驻点处热流密度峰值最大;随着径向距离的增加,3种外形的热流密度均逐步减小,且在刚性防热头锥处减小幅度较大、在柔性气动面处减小幅度相对平缓,而在过肩部处由于气动面外形曲率半径减小,受湍流边界层作用,热流密度又小幅上升;传统圆锥式回转体外形的周向热流密度相对均匀,棱台式外形的周向热流密度在棱边处较集中,且这种集中现象对于考虑壁面变形影响的棱台式柔性外形更为明显。这是因为柔性面发生变形后,棱边相对柔性面呈明显“凸起”,从而导致局部热流密度过大。

进一步比较发现:对于两棱边之间的区域,不考虑壁面变形影响的棱台式刚性外形热流密度最大(如图1中L2所示),考虑壁面变形影响的棱台式柔性外形热流密度最小(如图1中L3所示);对于棱边区域,仍然是不考虑壁面变形影响的棱台式刚性外形热流密度最大(如图1中L4所示),考虑壁面变形影响的棱台式柔性外形热流密度次之(如图1中L5所示),传统圆锥式回转体外形热流密度最小。

由此可知,对于柔性气动面小变形状态,不考虑壁面变形影响的棱台式刚性外形气动热特征能够包络考虑壁面变形的气动热特征。因此,对于半刚性机械展开式气动减速技术工程设计,可采用不考虑壁面变形影响的棱台式刚性外形分析得到的气动热特征作为热防护材料研制的输入条件。

2 气动压力特征比较

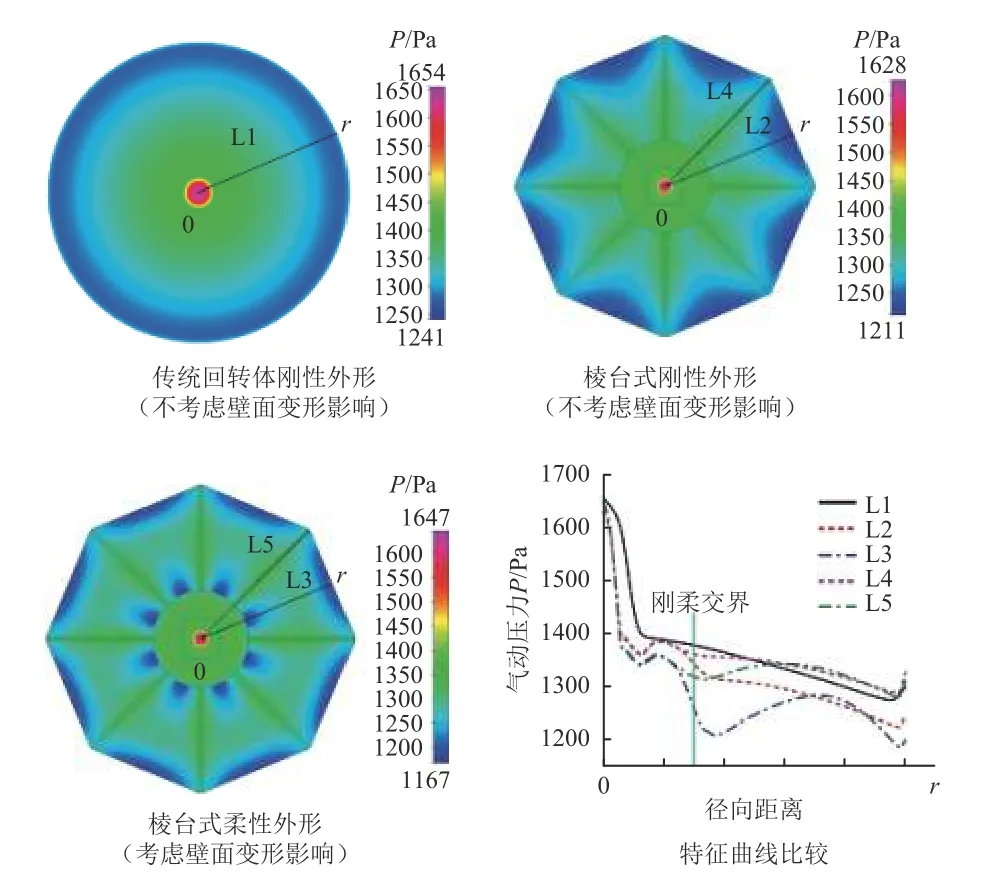

图2为某时刻3种外形气动压力分布情况。

图2 某时刻不同外形气动压力分布及特征曲线比较Fig.2 Aerodynam ic pressure distributions for different aeroshells at a certain time

对比分析发现:3种外形的高气动压力区域均出现在迎风面中部,棱台式外形的高气动压力区域范围明显小于传统圆锥式回转体外形的,3 种外形驻点处的气动压力峰值相当;传统圆锥式回转体外形的周向气动压力相对均匀,棱台式外形的周向气动压力在棱边处较集中,且这种集中现象对于考虑壁面变形影响的棱台式柔性外形更为明显;3种外形的径向气动压力分布特征均表现为:随着径向距离增加整体减小,而在过肩部处又出现陡然上升的趋势,且在刚性防热头锥处减小幅度较大、在柔性气动面处减小幅度相对平缓。不同的是,考虑壁面变形影响的棱台式柔性外形气动压力先在刚柔交界处附近出现明显减小,然后随着径向距离增加,先增大后减小。

进一步比较发现:对于棱边区域及棱边之间区域,不考虑壁面变形影响的棱台式刚性外形气动压力整体上大于考虑壁面变形影响的棱台式柔性外形气动压力。由此可知,对于柔性气动面小变形状态,不考虑壁面变形影响的棱台式刚性外形气动压力特征能够包络考虑壁面变形影响的气动压力特征。因此,对于半刚性机械展开式气动减速技术工程设计,可采用不考虑壁面变形影响的棱台式刚性外形分析得到的气动压力特征作为热防护材料研制及结构机构承载设计的输入条件。

3 气动剪力特征比较

图3为某时刻3种外形气动剪力分布情况。

图3 某时刻不同外形气动剪力分布及特征曲线比较Fig.3 Aerodynamic shear distributions for different aeroshellsat a certain time

对比分析发现:传统圆锥式回转体外形的周向气动剪力变化梯度相对均匀,棱台式外形的周向气动剪力在棱边处较集中,且这种集中现象对于考虑壁面变形影响的棱台式柔性外形更为明显;3种外形的径向气动剪力特征均表现为:在迎风面中心区域先急剧增大,在过肩部处又陡然上升。不同的是,传统圆锥式回转体外形的径向气动剪力在急剧增大之后趋于平稳;而棱台式外形的径向气动剪力在棱边区域急剧增大之后,随着径向距离的增加继续增大,只是增速较缓;在两棱边之间中部区域,在刚柔交界处以后,随着径向距离的增加逐渐减小并趋于平稳。

进一步比较发现:对于棱边区域及棱边之间区域,不考虑壁面变形影响的棱台式刚性外形气动剪力大于考虑壁面变形影响的棱台式柔性外形气动剪力。由此可知,对于柔性气动面小变形状态,不考虑壁面变形影响的棱台式刚性外形气动剪力特征能够包络考虑壁面变形的气动剪力特征。因此,对于半刚性机械展开式气动减速技术工程设计,可采用不考虑壁面变形影响的棱台式刚性外形分析得到的气动剪力特征作为热防护材料研制的输入条件。

4 结论

本文通过对传统回转体刚性外形、棱台式刚性外形和棱台式柔性外形气动力热环境对比分析,得出以下结论:

1)传统回转体刚性外形的周向气动力热分布均匀,而棱台式外形在棱边处出现气动力热集中现象,且这种集中现象对于考虑壁面变形影响的棱台式柔性外形更为明显。

2)随着径向距离增加,3种外形的热流密度均逐步减小,而在过肩部处又陡然小幅上升。

3)棱台式刚性外形(不考虑壁面变形影响)与传统回转体刚性外形的气动压力分布规律一致,均为随着径向距离增加整体减小,而在过肩部处又陡然上升;棱台式柔性外形(考虑壁面变形影响)的气动压力分布规律则是先在刚柔交界处附近出现明显减小,然后随着径向距离增加,先增大后减小。

4)棱台式刚性外形(不考虑壁面变形影响)与棱台式柔性外形(考虑壁面变形影响)的气动剪力分布规律一致,均是棱边区域的气动剪力随着径向距离的增加而增大,两棱边之间区域的气动剪力在刚柔交界处以后,随着径向距离的增加而减小。

5)棱台式刚性外形(不考虑壁面变形影响)的气动力热特征整体上可以包络棱台式柔性外形(考虑壁面变形影响)的气动力热特征,因此,对于半刚性机械展开式气动减速技术工程设计,可采用不考虑壁面变形影响的棱台式刚性外形分析数据作为其热防护材料研制的输入条件。