骨料型矿用有机高分子材料的界面改性研究

黄学满,丁光辉,秦传睿

(1.重庆工程职业技术学院 资源与安全工程学院,重庆 402260; 2.山东淄矿集团内蒙古黄陶勒盖煤炭有限责任公司,山东 淄博 255100; 3.山东科技大学 安全与环境工程学院,山东 青岛 266590)

煤炭资源是我国的主要能源,由于近年来对煤炭资源的大幅度开采,我国煤矿开采事故频发,煤矿安全生产形势十分严峻[1-3]。

煤矿井下地质条件复杂,作业环境恶劣,在巷道的掘进及开采过程中,极易造成煤岩体的松动从而引发煤矿工作面塌冒、破碎岩体片帮、瓦斯突出及漏水等事故,严重影响到井下作业人员的生命安全和煤炭开采效率[4]。目前,有机高分子材料如聚氨酯(PU)类加固材料一直发挥着黏度低、活性大、固化时间可控,以及其固结体具有良好的韧性和强度等优点[5-7]。在实际使用过程中,PU加固材料存在成本较高、易燃及经济成本过高等问题[8-10]。为此,提出了将无机惰性填料如水泥、水玻璃及粉煤灰(FA)等引入有机体中,从而形成有机—无机复合材料[11-12],二者复配后的产物相比于纯有机体而言,可有效解决易燃及经济成本高等问题。其中,FA作为工业燃煤产生的废料,其化学性质稳定且原料价廉易得,当作为惰性骨料填入有机体时,一方面作为分散相增强了材料的承压能力并可有效降低成本;另一方面将固废进行二次使用,可避免环境受到污染[13]。然而,无机FA粒子与有机体界面性质有所不同,单纯的混合容易造成二者亲合性较差,从而在一定程度上影响其在有机高分子材料中的分散,在应力集中的同时导致PU/FA复合材料的机械性能有所降低。因此,对无机FA粒子进行预处理,以促进其在有机体中的分散及交联等方法逐渐进入研究人员的视线。

硅烷偶联剂作为具备两亲性官能团的化合物,可分别与无机物和有机物反应,在形成“化学桥”的同时进而改变其间的界面粘合。另外,其同样能改善无机粒子和聚合物基质之间的相容性,大大增强无机颗粒在聚合物基质中的分布[14]。

通过以3-缩水甘油醚氧基丙基三甲氧基硅烷(GPTMS)作为模型硅烷偶联剂,对FA进行功能有机化。优选出GPTMS的最佳改性剂量,在此基础上,研究改性FA与PU复合材料在矿井内部固化过程中的机械性能(压缩、断裂、弯曲、粘结)的变化规律。

1 实验部分

1.1 主要原料

实验主要原料有:聚醚多元醇GR4110B,工业级;聚醚多元醇TMN450,工业级;多苯基多亚甲基多异氰酸酯(PAPI),分析纯;辛酸亚锡,催化剂,分析纯;粉煤灰(FA),取自华能金陵电厂,工业级;磷酸三(2-氯丙基)酯(TCPP),阻燃剂,分析纯;3-缩水甘油醚氧基丙基三甲氧基硅烷(GPTMS),偶联剂,工业级;其余原材料均为市售原材料。

1.2 实验流程

1.2.1 GPTMS改性FA

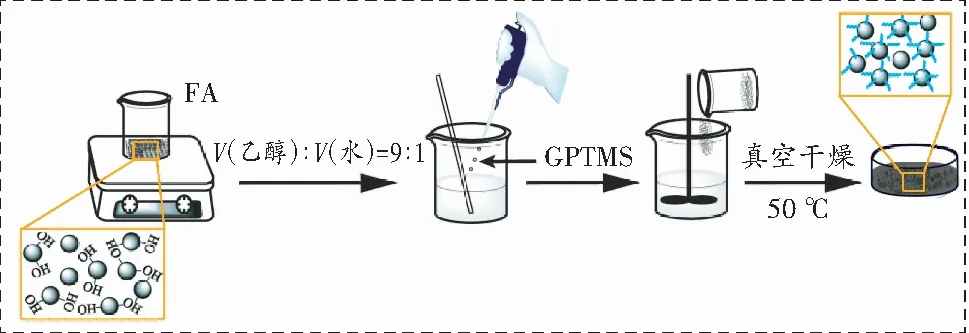

为了获得最佳的偶联剂GPTMS用量,通过设计一系列优化实验,将质量分数分别为0.5%、1.5%、2.5%、3.5%的GPTMS用于改性FA,具体步骤如下:将500 g的FA与乙醇、水体积比为9∶1的 200 mL 混合溶液均匀混合后,分别滴入不同质量分数的GPTMS并以600 r/min搅拌2 h,随后,在50 ℃真空环境下干燥24 h,取出密封保存。其步骤如图1 所示。

图1 GPTMS改性FA流程

1.2.2 组分A和B的制备

称取经计量的改性FA与聚醚多元醇GR4110B及TMN450混合均匀,并依次滴入一定量的阻燃剂TCPP、催化剂辛酸亚锡,在600 r/min下充分搅拌后,记为组分A;称取计量的PAPI密封备用作为组分B。

1.2.3 PU/FA复合加固材料的制备

将上述A、B双组分快速混合并在600 r/min下匀化30 s,PU/FA复合材料制备流程如图2所示。之后分别倒入均匀涂抹硅油的模具中固化1 h,待固化完全后脱模取出,并放置在(23±1) ℃的干燥密闭环境中分别固化1、3、7、14、28 d,随后,对其进行抗压强度测试。同样,按照国家标准要求将浇铸的矩形和三点弯曲测试试样及粘结测试试样放置在(23±1) ℃的干燥密闭环境中分别固化1、3、7、14、28 d。分别用于断裂韧性测试、三点弯曲测试、动态力学分析和粘结性能测试。

图2 PU/FA复合材料制备流程

1.3 分析与表征

机械性能(压缩、断裂、弯曲、粘结)测试:分别按照GB/T 1041—2008、ISO-13586-1、EN63及GB/T 7124—2008等标准测定方法,采用WDW3300型微控电子万能试验机对PU/FA加固材料的抗压性能进行测试。

微观形貌分析:采用日本JSM-7800F高倍率扫描电子显微镜,在25 kV加速电压条件下进行断面形貌分析。

2 实验结果分析与讨论

2.1 PU/FA材料的压缩性能

煤岩体加固材料的机械强度主要体现在抗压强度上[15]。由不同质量分数的GPTMS改性FA所制备的PU/FA复合材料的抗压强度如图3所示。

图3 不同质量分数的GPTMS改性FA所制备的 PU/FA复合材料的抗压强度

由图3可见,随着GPTMS质量分数由0增加至3.5%,PU/FA复合材料的抗压强度呈现出先逐渐增加后降低的趋势;当GPTMS质量分数为2.5%时,PU/FA试样抗压强度达到最大值45.0 MPa,相对于未改性前提高了25.0%。这可以解释为当GPTMS分子接触FA表面时,其一端通过自身水解、脱水缩合等化学反应与FA表面羟基形成化学键;分子另一端同时与PU基体牢牢结合,从而较好地促进两相之间形成比较牢固的界面层,FA由单纯分散在PU内部向二者紧密交联转变,无机填料的特性得以充分发挥,从而增强了PU/FA试样的承压能力[16]。然而,当GPTMS质量分数由2.5%增至3.5%时,样品抗压强度有所降低,这主要是由于GPTMS过量所致。一方面,过量的GPTMS导致其分子与分子间经过不断水解及缩合而在FA表面形成硅醇分子,这些硅醇分子一定程度上降低了PU基质与GPTMS分子间的交联密度;另一方面,采用过量的GPTMS处理无机填料FA,不仅会使得二者界面形成易发生黏着破坏的厚硅烷层,降低界面结合;同时,过量的GPTMS分子易发生自聚反应,降低了改性FA与PU基质的反应性[17]。由此可见,两个方面均对PU/FA材料抗压强度产生负面影响,当添加质量分数为3.5%的GPTMS时,PU/FA复合材料抗压强度有所下降。

2.2 PU/FA材料的断裂韧性

由质量分数为2.5%的GPTMS改性FA、未改性FA所制备的PU/FA 2种复合材料(分别记为 PU/FA-G、PU/FA-0,下同),以及PU在不同固化时间下的断裂韧性度如图4所示。

由图4可以看出,3种试样的断裂韧度Kc在前7 d内迅速增大,这主要归因于交联密度的提高;当固化时间达到28 d时,3种材料性能均趋向于稳定,说明材料固化近乎完全。与PU相比,PU/FA复合材料试样的断裂韧度随着FA的掺入而明显提高。进一步对比发现,PU/FA-0试样的Kc相比于PU增大了8.4%;而PU/FA-G试样的Kc相比于PU/FA-0试样增大了10.1%。表明FA的掺入对PU/FA-0复合材料的断裂韧性具有促进作用;在此基础上,GPTMS对FA的改性处理使得PU/FA-G复合材料的断裂韧性进一步提高。对于PU来说,其主要为脆性断裂,且断裂表面一般较为光滑,材料并没有塑性形变,因此所需破坏能较低。随着向PU基体中掺入作为第二相延性颗粒的FA后,颗粒与聚合物基质受到破坏所产生的裂纹尖端易形成塑性变形区,导致裂纹尖端屏蔽并由延性颗粒形成延性裂纹桥。当两边产生压应力时,二者共同阻止外裂纹进一步扩展,从而起到增韧的作用[18]。当受到外力时,二者通过释放三轴张力,使得断口周围的材料发生大范围塑性形变。因此,添加GPTMS进行改性处理FA的同时大大提高了PU/FA材料的断裂韧性。

图4 不同固化时间下PU、PU/FA-0和 PU/FA-G试样的断裂韧度

2.3 PU/FA材料的弯曲性能

不同固化时间下PU、PU/FA-0、PU/FA-G 3种材料的弯曲强度如图5所示。

图5 不同固化时间下PU、PU/FA-0和 PU/FA-G试样的弯曲强度

由图5可见,PU/FA-0复合材料在28 d的最大弯曲强度相对于PU提高了10.6%,而PU/FA-G的最大弯曲强度为12.2 MPa,相比于PU/FA-0复合材料进一步提高了8.8%。弯曲强度的提升同样归因于FA作为填料与PU基体的紧密结合,以及GPTMS的引入促使无机填料FA表面有机化,均匀分散在有机体内部从而避免了应力的集中,这是导致弯曲强度升高的主要原因。

2.4 PU/FA材料的粘结性能

不同固化时间下PU、PU/FA-0、PU/FA-G 3种材料的粘结强度如图6 所示。

图6 不同固化时间下PU、PU/FA-0和 PU/FA-G试样的粘结强度

从图6中可以看出,随着固化时间的增加,3种材料的粘结强度先快速增高后趋于稳定。其早期粘结强度在前7 d内快速增高同样是由于粘结区域材料迅速交联固化所致。此外,与抗压、断裂及弯曲性能不同的是,PU在28 d的粘结强度最高,为 3.63 MPa。通过向其中掺入适量FA后,PU/FA-0复合材料在28 d的粘结强度低于临界值,为2.90 MPa。这主要归因于PU固化后属于热固性的硬质材料,材料的粘结强度主要依靠PU分子链的硬段提供[19]。随着充当骨料的FA掺入PU内部,其无机颗粒虽在一定程度上充当了PU链的硬段,提高弹性模量,但由于粘结面与有机基体表面界面性质的不同且与FA表面无法交联,造成二者形成化学键的量子化条件难以得到满足,使得粘结强度的增长过程停留在纯PU未成型阶段,因此粘结性能在一定程度上有所降低;当用质量分数为2.5%的GPTMS改性FA时,PU/FA-G样品在28 d的粘结强度再次提高了19.3%至3.46 MPa。这是由于当采用具备环氧基团的GPTMS对FA进行改性处理后,其分子链端部迅速与FA表面的—OH反应,形成氢键,并在一定条件下缩合、脱水并固化,进而形成共价键。随着改性后的FA填入PU基体,GPTMS另一端环氧基团发生开环并同时连接PU,从而促使FA-GPTMS-PU之间形成一种良好的界面结合,将两种界面性质差异较大的材料牢牢结合[20]。

2.5 SEM分析

PU、PU/FA-0和PU/FA-G 3种材料表面的扫描电子显微镜(SEM)微观形貌图如图7 所示。

图7 3种PU基材料的SEM微观形貌图

由图7(a)可见,PU断裂面较为光滑平整,结构上整体均一,无任何泡孔形成。通过向PU中引入无机FA粒子,由图7(b)可以看出,FA颗粒未能被 PU基体完全包裹,且材料断裂表面相对粗糙,有机基体与无机颗粒两相界面处结合性较差且存在空隙,由此表明FA与PU基质之间并没有形成良好的化学交联。当材料受到外力破坏时,这种应力由于空隙的阻碍作用在附近高度集中,不能有效地由PU基体传递到刚性的FA粒子上,承压能力单一,应力转移效率降低,从而造成材料整体强度下滑[21]。经质量分数为2.5%的GPTMS处理后的PU/FA材料断面形貌如图7(c)所示,可以发现此时均匀分散的 FA表面被PU基质充分包覆,二者界面处粘合紧密,GPTMS的加入成功改善了两相界面结合处存在的缝隙,边界处的不连续性得到改善,从而优化了 FA表面并促使其有机化,应力集中得以缓和,机械性能由此提升。

3 结论

1)在本次实验研究中,采用不同剂量的硅烷偶联剂GPTMS改性FA并与PU复合制备出矿用PU/FA加固材料,当GPTMS质量分数为2.5%时,其机械性能有了较大的提升。

2)机械性能方面,复合材料的抗压强度相对于改性处理前提高了25.0%,断裂韧度提高了10.1%,最大弯曲强度提高了8.8%,粘结强度提高了19.3%。

3)通过SEM进一步验证了GPTMS促使FA表面由亲水性向亲油性转变,消除了有机相与无机相之间的界面差异性,在提升了交联密度的同时避免了应力集中,从而成功改善了PU/FA复合材料的机械性能,并对复合材料的硬度也产生一定的积极影响,偶联剂GPTMS能进一步拓宽PU/FA复合材料在煤矿方面的应用。