SiC的添加量对树脂金刚石线切割能力的影响*

高 伟, 倪进华, 刘兴鹏, 张 顼, 马伯江

(1. 青岛科技大学 机电工程学院, 山东 青岛 266061) (2. 青岛高测科技股份有限公司, 山东 青岛 266114)

在太阳能电池板制造过程中,硅片的切割是重要的工序之一。随着光伏发电成本的持续降低,对硅片切割效率和硅片切割所使用的金刚石线的切割能力要求越来越高[1]。根据黏结剂的不同,金刚石线分为电镀金刚石线和树脂金刚石线。树脂金刚石线是指用树脂将金刚石固结到钢线上形成的切割线,简称树脂金刚线[2]。树脂金刚石线由于制造成本低,制造工艺简单,切割质量好,仍被广泛应用于硅片的切割加工过程中。

与电镀金刚石线相比,由于树脂黏结剂的强度、硬度比金属黏结剂的低,切割过程中树脂金刚石线上会产生更大的退让性,造成其切割效率偏低[3]。因此,人们一直致力于提高树脂层的力学性能,以提高树脂金刚线的切割效率。史冬丽等[4]研究表明:通过改性提高树脂的力学性能可以增强其对磨料的把持力,从而提高树脂磨具的磨削比。宋术青[5]利用端羧基液体丁腈橡胶和纳米氧化铝提高树脂层的韧性,使用纳米氧化铝和环氧酚醛固化体系来改善树脂层耐磨性。申君来等[6]在可溶性酚醛树脂中加入纳米填料(例如铜纤维、碳纳米纤维等)来提高线锯的性能。

SiC具有强度高、耐磨性强、化学稳定性和热稳定性好等优点,是复合材料理想的添加物之一[7]。SiC微粉粒径小, 表面活性较高,将其加入树脂基体后, 很容易和树脂基体的官能团发生作用, 从而提高其界面结合能力,使树脂层的力学特性得到较大改进。纪秋龙等[8]将纳米SiC粒子填充到环氧树脂复合材料中,发现其可以提高环氧树脂的耐磨性。叶凯[9]则选用纳米SiC对树脂胶黏剂进行改性,发现其可提高树脂胶黏剂的黏结强度和耐热性。华勇[10]采用SiC复合粒子作为UPR金刚石抛光砂轮的填料进行试验,发现SiC复合粒子可以改善其与UPR结合剂的分散均匀性,从而提高砂轮的抛光质量和使用寿命。

试验研究了树脂层中SiC的添加量对树脂金刚石线切割能力的影响,并进行了初步的理论分析,为提高树脂金刚石线的切割能力提供了一定指导。

1 试验内容

1.1 试验准备

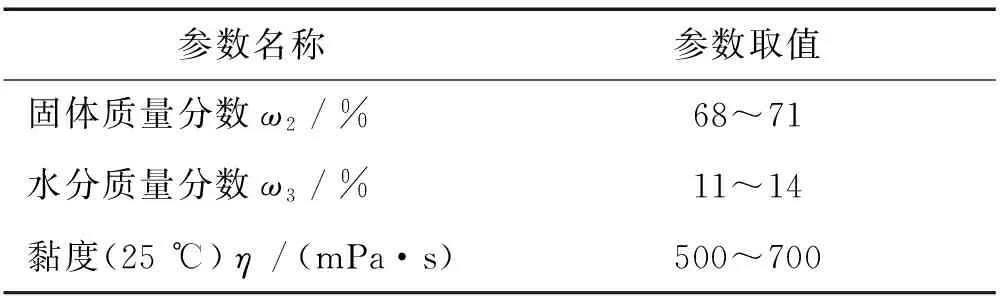

试验采用的酚醛树脂粉的主要参数见表1,液体酚醛树脂的主要参数见表2。

表1 酚醛树脂粉的主要技术参数

表2 液体酚醛树脂的主要参数

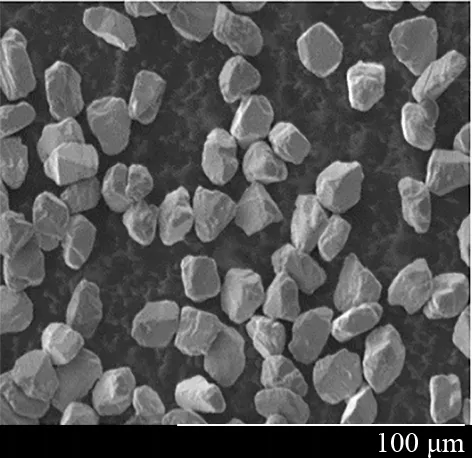

采用的溶剂为分析纯二甲基甲酰胺(DMF)。绿色SiC微粉的粒度为1~2 μm。基线直径为80 μm的镀铜钢线,破断拉力为19 N。金刚石微粉的粒度为8~16 μm,表面经化学镀镍磷合金后质量增加了30%,其表面形貌如图1所示。

试验使用的主要设备有:NDJ型数显黏度计、LX-D型邵氏硬度计和JJ-1A型数显搅拌器。

图1 试验中采用的金刚石微粉的照片

1.2 试验过程

1.2.1 树脂金刚石线的制造

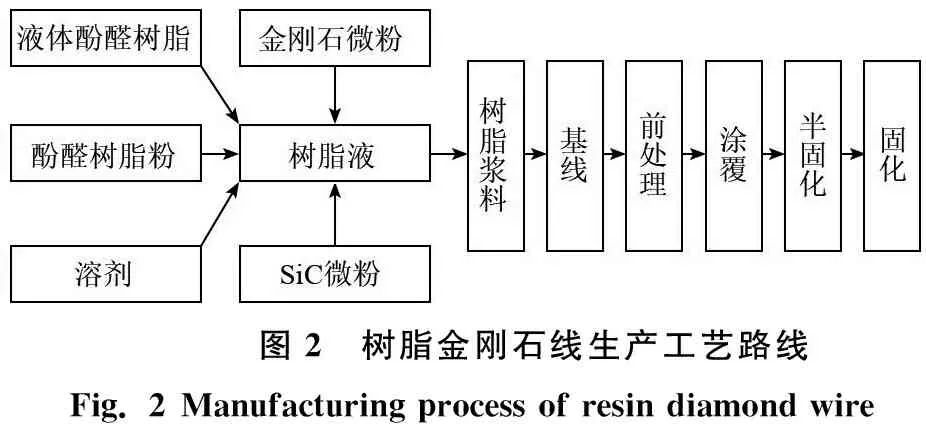

树脂金刚石线主要制造工艺过程如图2所示,主要包括:

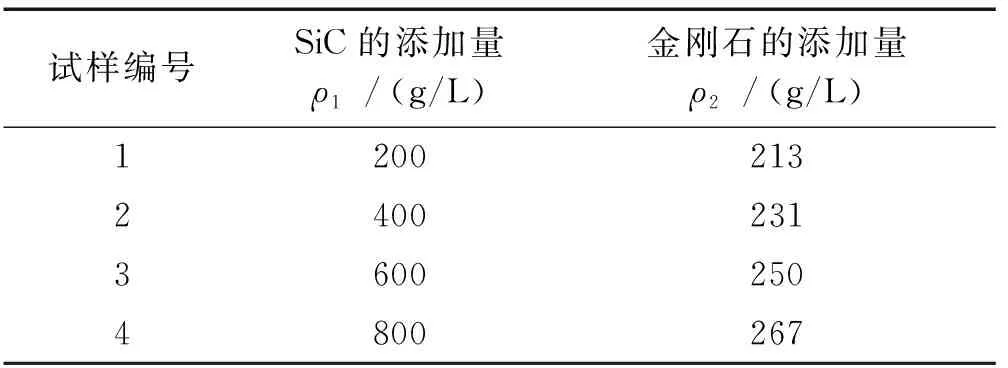

(1)树脂浆料的配制:按质量分数7∶3∶7称取酚醛树脂粉、液体酚醛树脂和溶剂,配制成树脂液。再加入一定量的SiC微粉和金刚石微粉进行搅拌,最终形成黏度为3.0~3.5 Pa·s的树脂浆料。为了保证树脂金刚石线固化后树脂层中金刚石的浓度不变,增加SiC的添加量时,也适当增加金刚石的添加量[11]。试验中,使用的液体酚醛树脂的固体质量分数为68%~71%,计算时可取70%。酚醛树脂固化时体积一般收缩8%~10%,计算时可取9%[12]。根据树脂金刚石线的制作工艺,为保持固化后树脂层中金刚石的浓度不变,可以计算出,SiC的添加量改变后所需金刚石的添加量。表3为树脂层中金刚石的浓度为30%(质量含量为0.264 g/cm3)时,树脂液中SiC和金刚石(裸砂)的添加量。

(2)前处理:通过碱洗、酸洗清除基线表面的污物及氧化层,增大树脂层和基线的结合力。

(3)涂覆:采用自制的涂覆装置,将树脂浆料涂覆到钢线上。

在全球化趋势不断加剧的今天,英语这门学科受到了社会各界的关注,为了能够保证我国在国际社会获得更多的地位,实现与其他国家以及地域之间的无障碍沟通,我国必须要积极落实英语教学明确英语学科教学在现有教育体系中的重要性,突破传统英语教育所存在的各类不足。对于英语老师自身来说,在高职英语教学的过程之中,除了需要保证自身的教学理念以及教学模式符合学生的实质需求之外,还需要站在宏观发展的角度,结合时代对人才培养的实际需求,保障自身的教学策略教学目标能够与时代发展保持同步,让学生在完成学业之后顺利地走向不同的工作岗位,在各个领域以及行业中发挥个人的作用以及价值。

(4)半固化:将涂有树脂浆料的钢线连续通过加热炉,使树脂层初步固化。试验中加热炉的温度为450 ℃,加热炉的长度为1.5 m,钢线速度为70 m/min。

(5)固化:将半固化的树脂金刚石线收到线辊上进行加热处理,使树脂层进一步固化,以提高树脂层的强度。试验中最高固化温度185 ℃,固化2 h。

图2 树脂金刚石线生产工艺路线Fig. 2 Manufacturing process of resin diamond wire

表3 树脂液中SiC和金刚石的添加量

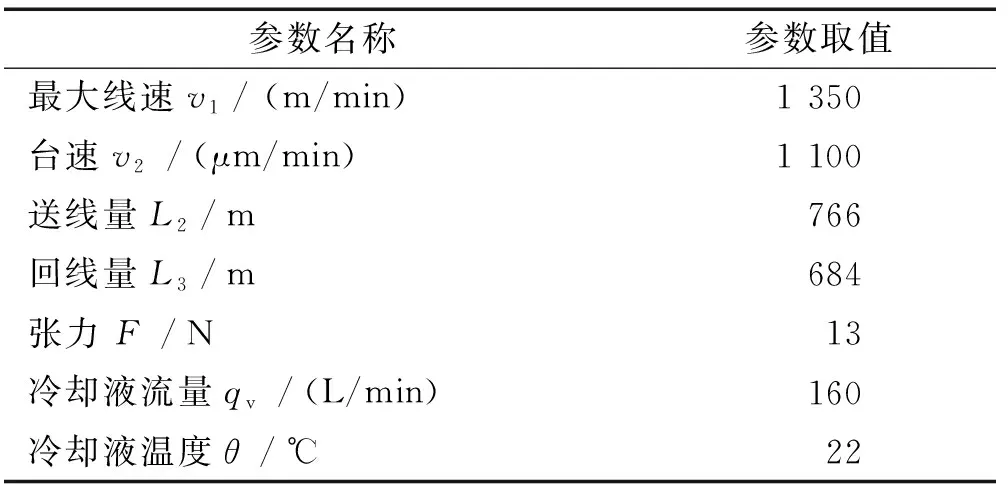

拍摄树脂金刚石线的背散射扫描电镜照片,以观察不同SiC微粉添加量下树脂金刚石线的表面形貌。

1.2.2 切割试验

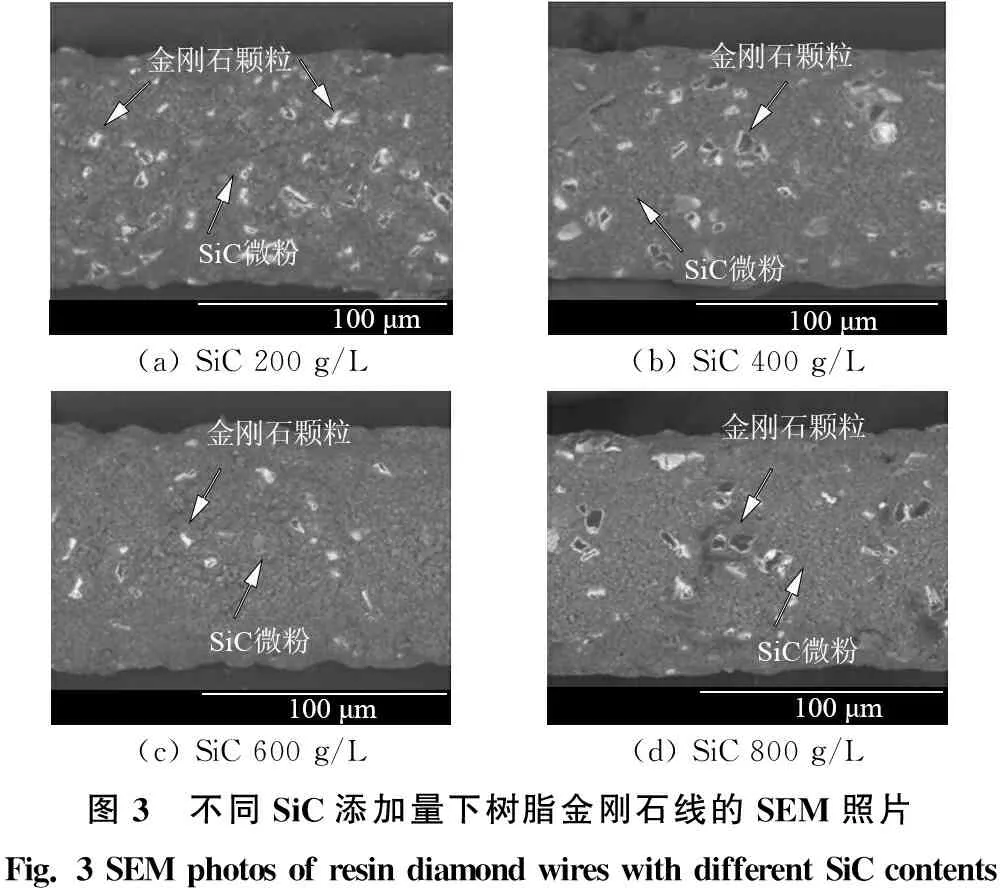

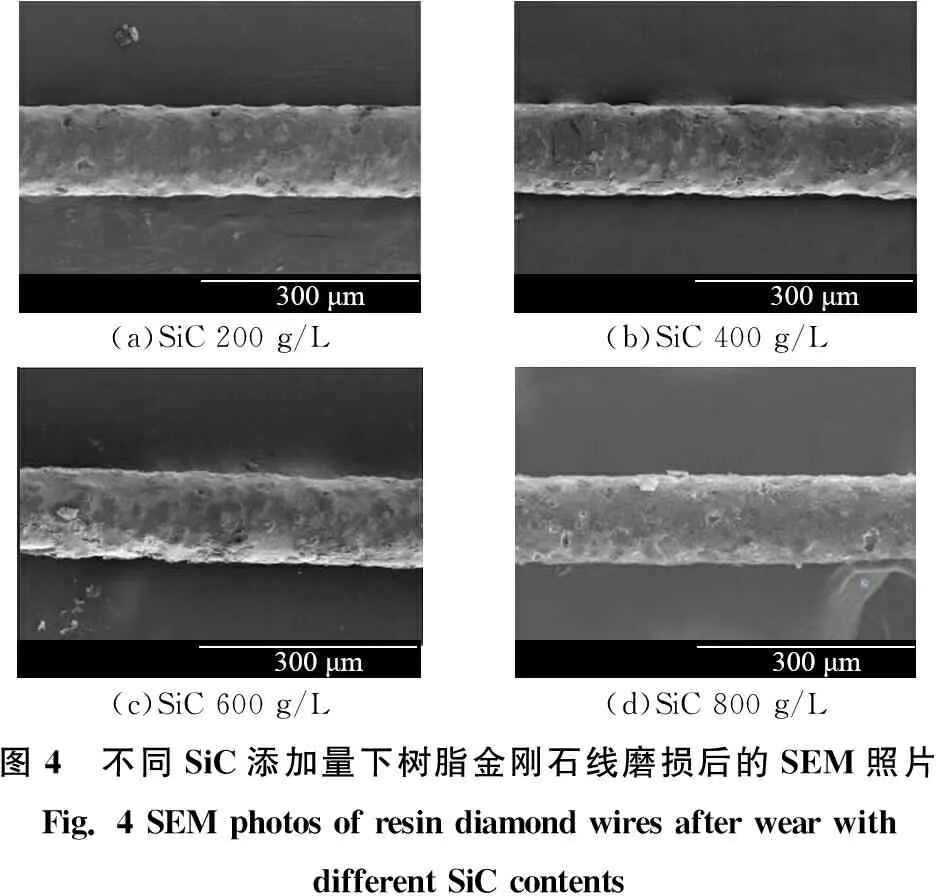

采用试验制作的4种树脂金刚石线,对截面尺寸156 mm×156 mm的单晶硅棒(棒长均为600 mm)进行切片试验。切割试验设备为GC630多线切割机(切割张力为13 N),主要切割参数见表4。

表4 试验中主要切割参数

记录切割扭矩和加切情况。加切是反映切割线切割能力的重要指标,是指在执行完切割程序后,如果硅棒没有切透,需要增加切割时间继续切割。

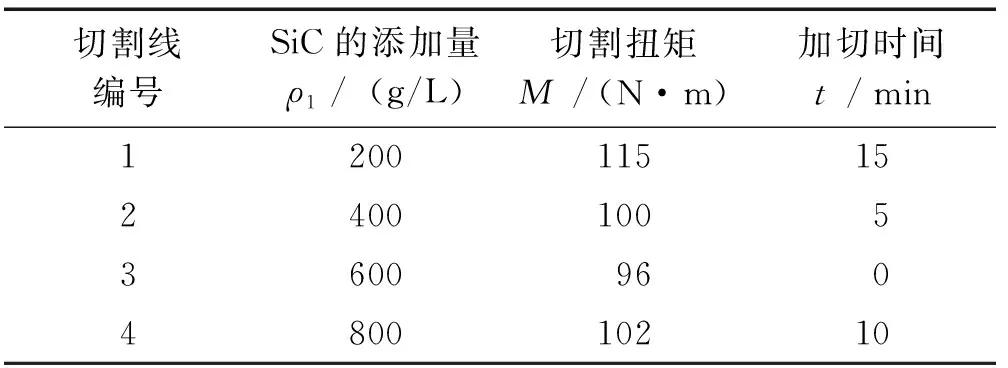

拍摄不同金刚石线磨损后的扫描照片。

2 试验结果与分析

(a) SiC 200 g/L(b) SiC 400 g/L(c) SiC 600 g/L(d) SiC 800 g/L图3 不同SiC添加量下树脂金刚石线的SEM照片Fig. 3 SEM photos of resin diamond wires with different SiC contents

图3中的白色微小颗粒为树脂层中的SiC微粉,白色大颗粒为树脂金刚石线上的金刚石颗粒。从图3中可以看出:随着SiC添加量的增加,树脂层中的白色微小颗粒变密集,泛白效果愈加明显,树脂层中的SiC分布密度逐渐增大。扫描电镜照片还显示:固化后4种树脂金刚石线表面的树脂层分布均匀,无涂覆缺陷,出刃高度基本相同。测量4种树脂金刚石线直径的平均值均为98 μm。

表5为4种切割线稳定切割时的切割扭矩和加切时间。另外测量了切割完成后的4种树脂金刚石线的直径均为95 μm,说明4种树脂金刚石线上的金刚石颗粒磨损情况相当。为了进一步观察树脂金刚石线磨损后的外观形貌,拍摄了4种不同SiC添加量下树脂金刚石线磨损后的扫描电镜照片,如图4所示。

表5 4种切割线稳定切割时的扭矩和加切时间

由图4可以看出:4种不同SiC添加量的树脂金刚石线磨损后的形貌并没有较大差别,并且没有观察到树脂层脱落现象。虽然当SiC的添加量为200 g/L时,树脂金刚石线的表面在磨损后存在金刚石颗粒脱落现象,但是金刚石颗粒的脱落数量较少,对树脂金刚石线切割能力的影响很难显现。

(a)SiC 200 g/L(b)SiC 400 g/L(c)SiC 600 g/L(d)SiC 800 g/L图4 不同SiC添加量下树脂金刚石线磨损后的SEM照片Fig. 4 SEM photos of resin diamond wires after wear withdifferent SiC contents

结合表5可以看出:随SiC添加量的增大,切割扭矩逐渐减小,加切时间缩短,但是当SiC添加量超过600 g/L时,切割扭矩又开始增大,并且出现加切现象;SiC添加量为600 g/L时,切割扭矩最小,并且正常下棒,没有延时,此时树脂金刚石线的切割能力最好。这可能与SiC对树脂层固化后的硬度及致密度的影响有关。

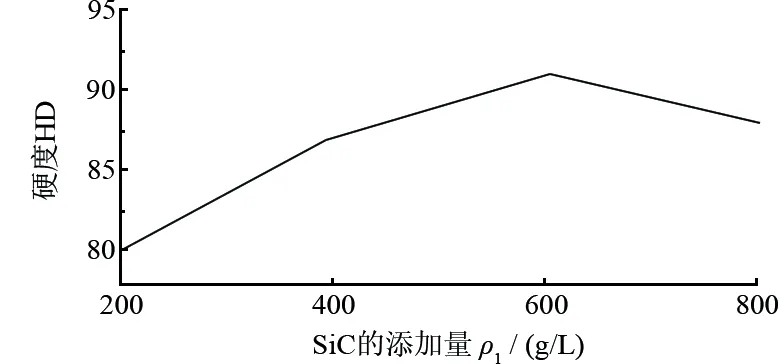

SiC微粉常作为磨具中树脂结合剂的添加剂使用,能够对树脂起到增加强度、提高硬度的作用[14]。树脂层的硬度会影响其对金刚石颗粒的把持力,造成树脂金刚石线退让性的改变,使树脂金刚石线在切割过程中金刚石颗粒的前角发生变化,从而对切割时的切割扭矩和加切时间产生影响[3]。为此,制备并测量了不同SiC添加量下树脂固化后的邵氏硬度试样,检测结果如图5所示。

图5 不同SiC添加量下树脂的邵氏硬度

由图5可知:随着SiC添加量的增加,树脂固化后的邵氏硬度逐渐增高。当SiC添加量为600 g/L时硬度最高,为91 HD;当SiC添加量增大到800 g/L时,硬度又有所降低。这可能是由于随着树脂层中SiC添加量的增加,树脂在固化后硬度上升,树脂层对金刚石颗粒的把持力增大,树脂金刚石线的退让性降低,从而造成树脂金刚石线在硅片切割过程中金刚石颗粒的前角绝对值减小,产生的切割力降低,最终导致树脂金刚石线在切割硅片时产生的切割扭矩减小和加切时间缩短,增强了树脂金刚石线的切割能力。但是,过高的SiC添加量也会导致树脂层的硬度下降,树脂金刚石线的退让性增强,最终降低树脂金刚石线的切割能力。

为判断不同添加量时树脂层固化后的致密程度,拍摄了测试邵氏硬度试样的断面的扫描电镜照片。图6为不同SiC添加量下试样断面的扫描电镜照片。从图6可以看出:当SiC添加量较低时,固化后树脂中SiC分布较为稀疏,树脂的强化作用较小;当SiC添加量提高到600 g/L时,固化后SiC的分布密度较高,且固化后树脂中的SiC分散均匀,无气孔等缺陷出现,树脂结构致密;当SiC添加量达到800 g/L时,固化后试样断面出现明显的SiC微粉团聚和气孔。这可能是由于SiC添加量过高,树脂固化时产生收缩,SiC颗粒周围没有足够的树脂补充收缩量,从而造成固化后树脂内部出现疏松结构,树脂层的硬度降低,对金刚石颗粒的把持力减小,树脂金刚石线的退让性增强,造成硅片切割时扭矩增大,加切时间延长,树脂金刚石线的切割能力下降。

3 结论

通过试验研究了SiC的添加量对树脂金刚石线切割能力的影响,记录了硅片切割时的切割扭矩以及加切情况,检测了不同SiC添加量下树脂固化后的邵氏硬度,用扫描电镜观察了树脂固化后的断面形貌。研究得出以下结论:

(1)树脂液中SiC的添加量影响树脂金刚石线的切割能力。随着SiC添加量的增加,切割能力逐渐增强,但SiC的添加量超过一定值后,切割能力反而下降。树脂液中SiC的添加量为600 g/L时,树脂金刚石线切割硅片的切割扭矩最小,为96 N·m,且无加切情况,此时树脂金刚石线的切割能力最好。

(2)树脂液中SiC的添加量通过影响树脂层固化后的邵氏硬度和固化组织的致密性,从而影响树脂金刚石线的切割能力。试验中,当树脂液中SiC的添加量为600 g/L时,树脂固化后的邵氏硬度最高为91 HD,并且固化后树脂层中的SiC分散均匀,无气孔等缺陷,固化后树脂层对金刚石颗粒的把持力增大,树脂金刚石线的退让性降低,提高了树脂金刚石线的切割能力。